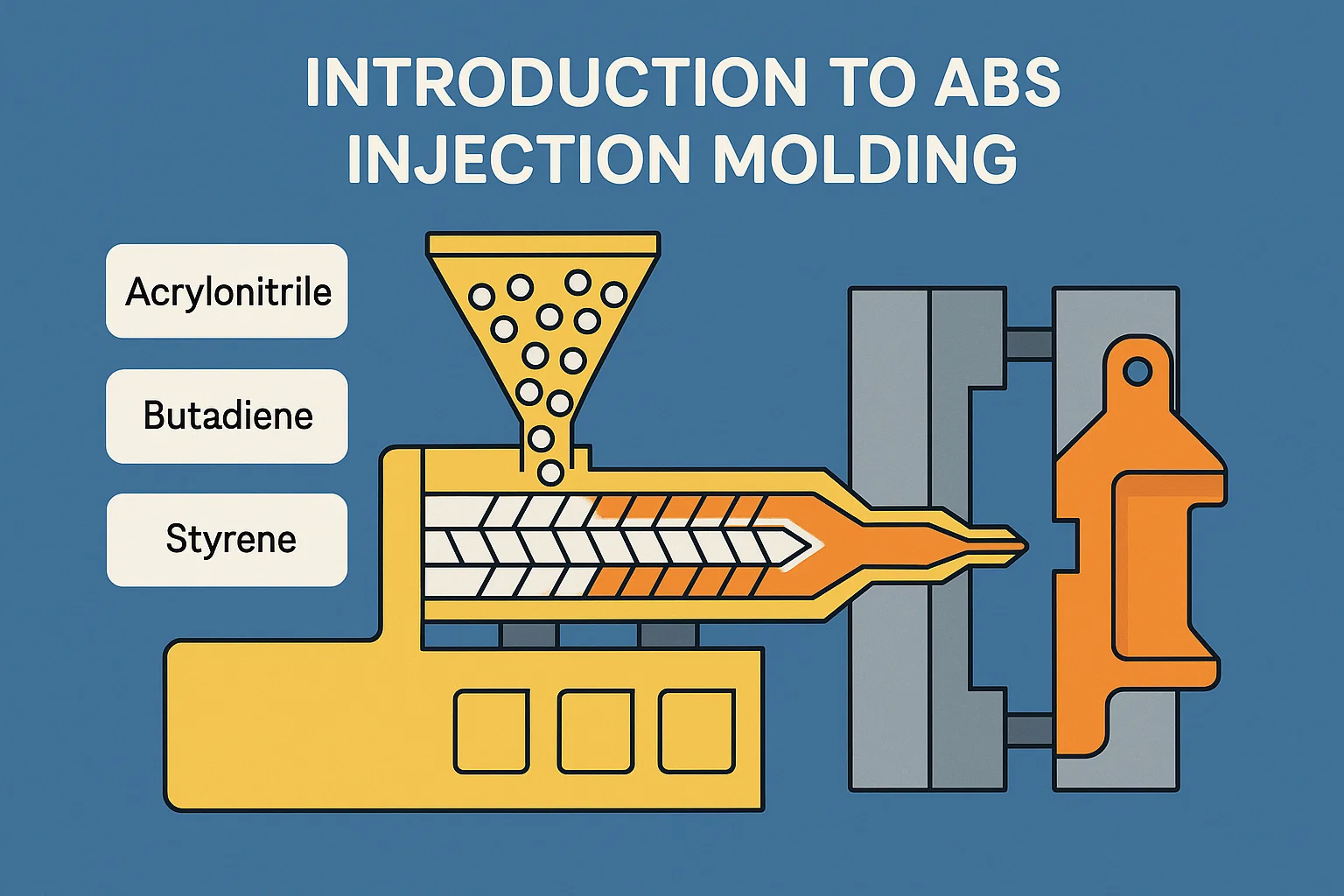

ABS射出成形の紹介

現代の製造の広大な風景の中で、 射出成形 礎石の技術として存在し、精度と効率のある複雑なプラスチック成分の大量生産を可能にします。このプロセスで利用されている無数のポリマーの中で、 アクリロニトリルブタジエンスチレン、一般にABSとして知られています 、非常に汎用性が高く広く採用されている熱可塑性塑性として自分自身を区別します。そのユニークな不動産のバランスは、消費財から洗練された医療機器まで、多数の産業にわたって不可欠な材料になります。

この包括的なガイドでは、ABS射出成形の魅力的な世界を探り、ABSプラスチックの基本的な特性、射出成形プロセスの複雑なステップ、重要な設計上の考慮事項、およびその用途の広大な範囲を探ります。また、一般的な課題、品質管理、コスト要因、およびこの動的な分野を形成するエキサイティングな将来の傾向にも触れます。

ABSとは何ですか?

その中心で、 アクリロニトリルブタジエンスチレン(ABS) アモルファス熱可塑性テルポリマーです。これは、3つの異なるモノマーのブレンドであることを意味します。

-

アクリロニトリル(a): 耐薬品性、熱安定性、剛性を提供します。

-

butadiene(b): 特に低温では、衝撃の強さと靭性に寄与します。

-

スチレン(S): 光沢、加工性、剛性を提供します。

これら3つのモノマーのユニークな組み合わせと接ぎ木により、それぞれの強度を活用する材料が生じ、特性の顕著なバランスを備えた堅牢なプラスチックが作成されます。結晶性または半結晶性ポリマーとは異なり、ABSにはアモルファス構造があり、それが良好な寸法の安定性と広い処理ウィンドウを与えます。

ABSプラスチックの開発は20世紀半ばに始まり、その優れた機械的特性と処理の容易さにより、他のエンジニアリングプラスチックの優れた代替品として出現しました。簡単に成形され、すぐに完成する能力は、さまざまな業界で広範囲にわたる採用につながり、今日利用可能な最も重要なエンジニアリング熱可塑性プラスチックの1つとしての評判を固めました。

射出成形の概要

射出成形 溶融物質をカビに注入することにより、部品を生産するための製造プロセスです。熱可塑性および熱硬化性ポリマーに最も一般的に使用されていますが、金属(ダイキャストのように)やセラミックでも使用できます。このプロセスは、通常、粒状の形で生のプラスチック材料から始まり、加熱されたバレルに供給され、混合され、カビの構成に冷却され硬化します。

機械加工、3D印刷、ブロー成形などの他の製造プロセスと比較して、射出成形はいくつかの明確な利点といくつかの考慮事項を提供します。

射出成形の利点:

-

高い生産率: サイクル時間が速いため、大量生産に最適です。

-

優れた再現性: 一貫性が高く、耐性が高い部品を生成します。

-

複雑なジオメトリ: 複雑な形状とデザインをシングルショットで作成できます。

-

幅広い物質的汎用性: 熱可塑性および熱硬化性ポリマーの膨大な配列を処理できます。

-

後処理の減少: 多くの場合、部品は排出後に最小限の仕上げを必要としません。

-

費用対効果: ツーリングが行われた後の大量生産のための単位コストの低い。

射出成形の欠点と制限:

-

高い初期ツールコスト: 金型の設計と製造は高価である可能性があり、低容量の生産にはそれほど適していません。

-

設計の制約: 特定の設計ルール(例:均一な壁の厚さ、ドラフト角度など)に、一部の製造可能性と品質を確保する必要があります。

-

材料廃棄物(しばしばリサイクル可能ですが): ランナーとスプルーは廃棄物を生成できますが、これらは頻繁に再び再生され、再利用されます。

-

小さなバッチの複雑さ: セットアップコストのため、非常に小さな生産のために経済的ではありません。

これは、汎用性の高いABS材料と、現代の世界に不可欠な耐久性があり、審美的に心地よい、機能的なプラスチック成分の膨大な配列を作成できるようにするこの強力な組み合わせです。

ABS材料特性

射出成形におけるABSの広範な採用は、主にその例外的でバランスの取れた材料特性によるものです。アクリロニトリル、ブタジエン、およびスチレンのユニークなブレンドは、強度、美学、および処理可能性の魅力的な組み合わせを提供する材料をもたらします。

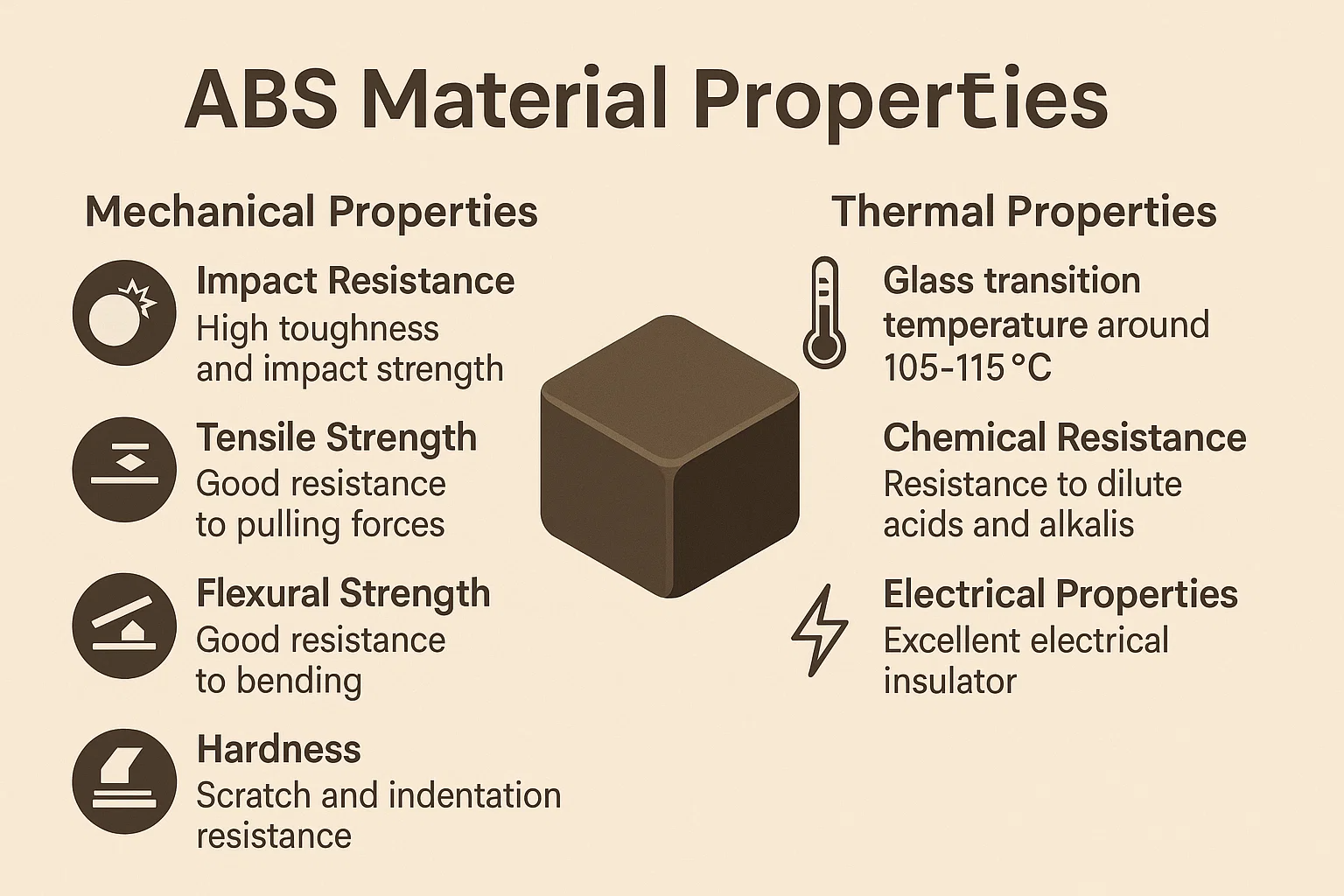

重要な特性

ABSの特定の特性を理解することは、設計者とエンジニアがその潜在能力を最大限に活用し、さまざまなアプリケーションでのパフォーマンスを予測するために重要です。

-

機械的特性:

-

耐衝撃性: これはおそらくABSの最も決定的な特徴です。ブタジエンゴム相は、衝撃に対する優れた靭性と耐性を提供し、他の多くの一般的なプラスチックよりも脆くしません。

-

抗張力: ABSは適切な引張強度を示し、壊れる前に引っ張りの力に耐える能力を示します。典型的な引張強度の範囲は25〜50 MPaです。

-

曲げ強度: また、良好な曲げ強度もあり、負荷下での曲げまたは変形に対する抵抗を示しています。

-

硬度: ABSは、硬度と靭性のバランスを良くし、傷やくぼみに対する抵抗を提供します。そのロックウェルの硬度は通常、R70からR115の範囲です。

-

-

熱特性:

-

ガラス遷移温度(TG): ABSのTGは通常、105°C〜115°C(約221°F〜239°F)の間に収まります。この温度の下では、材料は硬くガラス状です。その上では、よりゴム状と柔軟になり、処理が可能になります。

-

熱偏向温度(HDT): HDTは、ポリマーサンプルが指定された荷重の下で偏向する温度を示します。 ABSの場合、HDT値は通常、0.45 MPaで85°Cから105°C(185°F〜221°F)の範囲であり、中程度の耐熱性を必要とするアプリケーションに適しています。

-

-

耐薬品性:

-

ABSは一般に、希釈酸、アルカリ、および無機塩に対する良好な耐性を示します。

-

しかし、それは持っています 強酸、強い塩基、エステル、ケトン、およびいくつかの塩素化炭化水素に対する耐性が低い 、腫れ、軟化、または溶解を引き起こす可能性があります。これは、化学物質への曝露を含む用途にとって重要な考慮事項です。

-

-

電気的特性:

-

腹筋はです 優れた電気絶縁体 、非伝導性が必要な電気部品および電子部品のアプリケーションに適しています。その誘電率は高く、さまざまな温度と周波数にわたって断熱特性を維持しています。

-

射出成形でABSを使用することの利点

ABSは、その固有の特性を超えて、射出成形の人気に貢献するいくつかの処理の利点を提供します。

-

費用対効果: 最も安価なプラスチックではありませんが、ABSはパフォーマンスとコストの優れたバランスを提供し、優れた機械的特性を必要とする多くのアプリケーションに費用対効果の高いソリューションを提供します。

-

処理の容易さ: ABSには広い処理ウィンドウがあります。つまり、さまざまな温度と圧力で比較的簡単に成形できます。これは、安定した生産と欠陥の減少に貢献します。それは容易に溶け、よく流れ、複雑なカビの空洞を充填します。

-

良い表面仕上げ: 腹筋から成形された部品は、広範囲にわたる後処理なしで滑らかで光沢があり、審美的に心地よい表面仕上げを示すことが多く、目に見える消費者製品に最適です。また、成形中に簡単にテクスチャを作成できます。

-

寸法の安定性: ABSの部分は一般に、良好な寸法の安定性を示しています。つまり、成形後や耐用年数の間に形状とサイズを保持します。これは、厳しい許容範囲または一貫した適合を必要とする部品にとって非常に重要です。

短所と制限

多くの利点にもかかわらず、ABSにはその欠点がないわけではありません。これらの制限を理解することは、適切な材料の選択と設計に不可欠です。

-

他のいくつかのプラスチックと比較してより低い強度: 強力ですが、ABSはポリカーボネート(PC)やいくつかのナイロンなどのエンジニアリングプラスチックほど強力でも硬くもありません。特に高ストレスや高温の下で。

-

場合によっては溶媒耐性が低い: 前述のように、特定の溶媒に対するその感受性は、攻撃的な化学物質と接触する可能性のある環境での使用を制限する可能性があります。

-

可燃性: 標準的なABSは可燃性であり、炎にさらされると燃え、煙を生成します。火炎遅延を必要とするアプリケーションには、ABSの特別な火炎耐性(FR)グレードが利用可能です。これは、燃焼を阻害するために添加剤で策定されています。

-

UV分解: 紫外線(UV)光への長時間の曝露は、劣化、色の衰退の原因、機械的特性の低下、および表面のチョークにつながる可能性があります。屋外またはUVに曝露したアプリケーションの場合、UV安定化グレードまたは保護コーティングが必要です。

これらの特性を慎重に計量することにより、設計者はABSが特定の射出成形アプリケーションに最適な材料であるかどうかを判断し、最終製品がすべてのパフォーマンスと審美的要件を満たすことを保証できます。

ABS射出成形プロセス

ABSの射出成形プロセスは、基本的に他の熱可塑性物質の成形に似ていますが、ABSのユニークな特性を活用して高品質の部品を確保するために、特定のパラメーターに注意を払う必要があります。このプロセスは周期的であり、完全なサイクルごとに新しい部品を生成します。

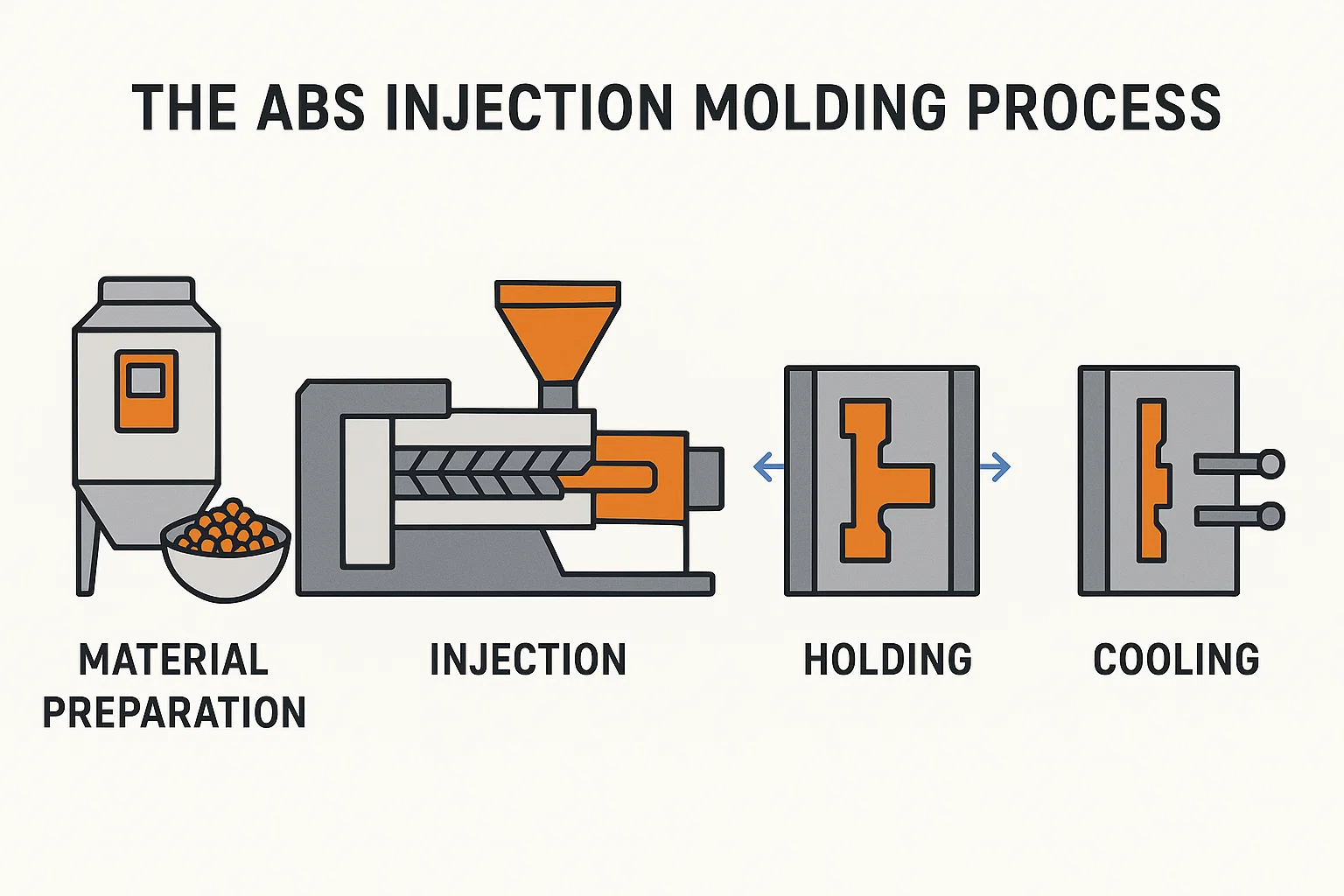

ステップバイステップガイド

生の腹筋ペレットから完成したコンポーネントへの旅には、いくつかの異なる段階が含まれます。

-

材料の準備:乾燥と予熱

-

乾燥: 腹筋は吸湿性があり、大気から水分を吸収することを意味します。余分な水分は、少量であっても、美容上の欠陥(スプレイマークや銀の縞など)を引き起こし、加水分解(高温での水によるポリマー鎖の分解)のために成形中の部分強度を低下させる可能性があります。したがって、ABSペレットは、通常は乾燥剤乾燥機で、80°Cから95°C(176°F〜203°F)の範囲の温度で0.1%(しばしば0.05%に近い)未満の水分含有量を2〜4時間処理する前に徹底的に乾燥させる必要があります。

-

予熱(暗黙的): 主な目標は乾燥ですが、乾燥プロセスはペレットを予熱します。これにより、バレルのエネルギー消費量がわずかに減少します。

-

-

噴射:absをカビの空洞に溶かして注入します

-

乾燥すると、腹筋ペレットはホッパーから射出成形機の樽に供給されます。

-

バレルの内部では、回転するネジが材料を前方に移動し、同時に加熱帯(外部熱)とせん断力(ネジの回転によって生成される摩擦)の組み合わせを通じて融解します。

-

溶融腹筋はネジの前面に蓄積します。十分なショットサイズが収集されると、ネジは急速に前方に移動し、プランジャーとして機能し、溶融プラスチックをノズルと金型のランナーシステムを介して閉じた型キャビティに注入します。この相は、高圧(噴射圧)および制御速度(噴射速度)で発生します。

-

-

保持:適切な充填を確保するための圧力を維持します

-

カビの空洞が満たされた直後、注入圧力は、より低い、持続的な「保持圧力」(梱包圧力とも呼ばれます)に低下します。

-

この保持圧力は、いくつかの理由で重要です。

-

プラスチックが冷却され、金型内で固化するため、材料の収縮を補います。

-

カビの空洞が完全に満たされ、「ショートショット」またはボイドを防ぎます。

-

追加の材料を空洞に詰め込み、部分密度、表面仕上げ、寸法精度を改善します。保持位相期間は非常に重要です。

-

-

-

冷却:金型内の部分を固める

-

保持段階の後、溶融プラスチックは金型内で冷めると固化し始めます。型は、通常、カビのプレート内の水路を通って水または油を循環させることによって積極的に冷却されます。

-

冷却時間は、部品の壁の厚さ、カビの温度、および特定のABSグレードによって決定されます。冷却時間が不十分な場合は、駆逐時間、歪み、または排出困難につながる可能性がありますが、過度の冷却時間はサイクル時間と生産コストを増加させます。

-

-

排出:型から完成した部分を取り外します

-

部品がその形状を維持するために十分に冷却および固化した後、型が開きます。

-

通常、型の移動の半分にあるエジェクターピンは、完成した部分を金型のキャビティから押し出します。ドラフト角度や適切な排出機構を含む適切な金型設計は、滑らかで損傷のない部品除去に不可欠です。

-

部品が排出されると、金型が閉じ、次のサイクルが始まり、ネジがすでに次のショットを準備しています。

-

重要なパラメーターと考慮事項

さまざまな処理パラメーターを正確に制御することは、ABS射出成形を成功させるために最も重要です。軽微な逸脱は、重大な部分的な欠陥につながる可能性があります。

-

温度制御:

-

バレル温度: これは、ABSの溶融粘度と流動性に影響します。 ABSの典型的なバレル温度は、190°Cから240°C(374°F〜464°F)の範囲で、多くの場合、ホッパーからノズルまでの進行性温度プロファイルがあります。低すぎると、材料が適切に流れません。高すぎると劣化が発生する可能性があります。

-

カビの温度: これは、部品の表面仕上げ、寸法の安定性、および内部応力に大きく影響します。カビの温度が高く(例:50°Cから80°C / 122°F〜176°F)、一般に表面の光沢が改善され、シンクマークを減らし、ワーページを最小限に抑えますが、冷却時間を延長することもできます。

-

-

圧力制御:

-

噴射圧力: カビの空洞を埋めるために使用される初期圧力。金型を迅速かつ完全に満たすのに十分な高さでなければなりませんが、フラッシュを引き起こしたり、カビに損傷を与えたりするほど高くはありません。

-

圧力を保持する(梱包圧力): 収縮を補うために注射後に適用されます。通常、注射圧力の50〜80%であり、良好な部分密度を達成し、シンクマークを防ぐために重要です。

-

-

噴射速度:

-

溶融プラスチックがカビを満たす速度。速い速度は、薄いセクションを埋めて表面仕上げの良さを達成するのに役立ちますが、速すぎると噴射、火傷、または閉じ込められた空気を引き起こす可能性があります。速度が遅くなると、これらの問題を防ぐことができますが、短いショットにつながる可能性があります。最適な速度には、多くの場合、プロファイルが含まれます(たとえば、高速塗りつぶし、その後遅くなります)。

-

-

冷却時間:

-

部品の期間は、固化のために金型に残ります。これは、寸法の安定性を確保することとサイクル時間を最小化することとのバランスです。壁の厚さ、材料グレード、カビの温度によって決定されます。

-

機器と工具

成功したABS射出成形は、特殊な機械と正確に設計された金型に依存しています。

-

射出成形機: これらのマシンは、サイズ(クランプ力、ショットサイズ)とタイプ(油圧、電気、ハイブリッド)が異なります。それらは次のとおりです。

-

クランプユニット: カビの半分を一緒に保持し、注射中にクランプ力をかけます。

-

噴射ユニット: バレル、ネジ、ヒーターバンド、ノズルを含むプラスチックを溶かして注入します。

-

制御システム: すべてのプロセスパラメーターを管理および監視します。

-

-

カビの設計と構造: カビは、射出成形プロセスの中心です。通常、硬化鋼またはアルミニウムから作られ、正確に機械加工されています。重要な側面には次のものがあります。

-

キャビティとコア: パーツの外部および内部形状を定義します。

-

排出システム: 部品を押し出すためのピン、スリーブ、またはプレート。

-

冷却チャネル: カビの温度を調節するための流体の経路。

-

換気システム: 閉じ込められた空気が注射中に逃げることを可能にする小さな通気口。

-

-

ゲートとランナーの種類: これらは、ノズルからカビの空洞まで溶融プラスチックを導く金型内の経路です。

-

ランナー: スプルー(プラスチックがカビに入る場所)から溶融プラスチックを門に運ぶチャネル。彼らはそうすることができます コールドランナー (ランナーシステムのプラスチックが冷却され、部品で排出され、その後リサイクルされる場所)または ホットランナー (ランナーシステムのプラスチックが溶けたままで、ランナーの廃棄物を排除し、しばしばサイクル時間を削減します)。ホットランナーは、効率のために一般的にABSに使用されます。

-

ゲート: プラスチックがカビの空洞に入る小さな開口部。ゲートの種類(ピンポイント、タブ、潜水艦、ファンなど)は、パーツジオメトリ、望ましい充填パターン、および脱度の容易さに基づいて選択されます(部品からゲートの痕跡を削除)。適切なゲートの位置は、良好なフロー、最小限のストレス、および最適な部分品質に不可欠です。

-

ABS射出成形のための設計上の考慮事項

効果的なパーツ設計は、成功し、費用対効果の高いABS射出成形に最重要です。 ABSは優れた処理緯度を提供しますが、特定の設計ガイドラインを順守することで、部分品質を大幅に改善し、サイクル時間を減らし、一般的な欠陥を防ぎ、カビの寿命を延ばすことができます。

壁の厚さ

射出成形における最も重要な設計パラメーターの1つは、壁の厚さです。

-

ABS部品に最適な壁の厚さ: 一般的に、ABSの部品は、均一な壁の厚さで最適に機能します。腹筋の典型的な推奨壁の厚さは範囲です 1.5 mmから3.5 mm(0.060インチから0.140インチ) 。薄い壁は埋めるのが難しい場合がありますが、過度に厚い壁は重大な問題につながる可能性があります。

-

シンクマークとワーパーを防ぐために厚いセクションを避ける:

-

シンクマーク: これらは、成形された部分の表面の震えまたはくぼみであり、通常、より厚いセクション、ボス、またはrib骨の反対側に発生します。厚い部分の材料が周囲の薄い領域よりもゆっくりと縮小し、表面を内側に引っ張るため、それらは形成されます。

-

Warpage: 壁の厚さが変化するため、部品内の不均一な冷却と微分収縮は、部品が金型から排出されると、歪みまたは歪みとして現れる内部応力につながる可能性があります。

-

解決: 可能な限り最も均一な壁の厚さを備えたデザイン。厚さの変動が避けられない場合は、それらが段階的な遷移であることを確認してください。厚いセクションを空洞化するか、コアリングを使用して、より均一な壁の厚さを作成します。

-

rib骨とガセット

rib骨とガセットは、全体的な壁の厚さを大幅に増加させたり、過度の重量を追加することなく、部品に強度と剛性を加えるために不可欠な構造的特徴です。

-

強度と剛性を高めるためにrib骨を使用する:

-

目的: rib骨は、曲げ剛性と部品の強度を高めたり、平らな表面を強化したり、アライメント機能として機能したりするために使用される壁のような投影です。

-

デザインルール: rib骨の厚さは通常、そうでなければなりません 公称壁の厚さの50%〜60% 部品の反対側のシンクマークを防ぐため。より広いrib骨は、シンクマークのリスクを高めます。

-

身長: rib骨の高さは壁の厚さの数倍になる可能性がありますが、背の高いrib骨には適切なドラフト角度も必要です。

-

間隔: rib骨間の適切な間隔は、適切な冷却と材料の流れを可能にします。

-

-

コーナーとエッジをサポートするためのガセットの設計:

-

目的: ガセットは、コーナー、スタンドオフ、またはアタッチメントポイントを強化するために使用される三角形のサポート構造であり、曲げや破損を防ぎます。 2つの表面が出会う安定性と強度を提供します。

-

デザインルール: リブと同様に、ガセットの厚さは、シンクマークを避けるために、公称壁の厚さにも比例する必要があります。それらは、寛大な半径とスムーズに統合する必要があります。

-

ドラフト角度

ドラフト角度は、成形部品を損傷せずに金型から簡単に排出できるようにする重要な設計機能です。

-

簡単な部分排出のためのドラフト角度の重要性: ドラフトがなければ、部品は摩擦のためにカビの表面にくっつくことができ、真空を作り出すか、排出時に重大なストレスや損傷を引き起こすことさえあります。

-

ABSの推奨ドラフト角度:

-

最低ドラフト 0.5°から1°あたり 滑らかな表面には多くの場合推奨されます。

-

テクスチャのある表面の場合、通常、より高いドラフト角度が必要です 0.025 mmあたり1°から3°(0.001インチ) 表面摩擦の増加によるテクスチャの深さの。

-

深いrib骨、ボス、キャビティなどの機能も、より寛大なドラフト角度の恩恵を受けて、簡単にリリースされます。

-

半径と切り身

内部と外部の両方の鋭い角は、ストレス集中点であり、構造的な衰弱とカビの摩耗につながる可能性があります。

-

半径と切り身によるストレス濃度を減らす:

-

内部半径(切り身): フィレットで内部の角を柔らかくするのは、特に部品が衝撃または曲げ荷物にさらされている場合、ストレスを均等に分布させ、亀裂や骨折を防ぐのに役立ちます。また、金型内の材料の流れを助け、流れの線を減らします。

-

外部半径: 外側の角を丸くすると、チッピングやダメージが発生しやすい鋭いエッジが減少します。また、一部の美学とユーザーの安全性を向上させます。

-

-

部品の強さと外観の改善:

-

一般的に、 内部半径は、公称壁の厚さの少なくとも0.5倍である必要があります 、そして 外部半径は内部半径と壁の厚さである必要があります 。これにより、角の周りに均一な壁の厚さが維持されます。

-

ABSは、衝撃イベント中に丸みを帯びた角がエネルギーをより効果的に吸収し、消散するのに役立つため、衝撃強度が良好であるため、寛大な半径から大幅に恩恵を受けます。

-

これらの設計原則を細心の注意を払って適用することにより、エンジニアはABS部品が製造可能であるだけでなく、意図した寿命を通じて最適に機能し、ABSの固有の材料の利点を最大限に活用できるようにすることができます。

ABS射出成形の用途

強度、剛性、美的魅力、および費用対効果の多用途の組み合わせにより、ABSは、膨大な産業にわたる射出成形のための非常に人気のある素材になります。簡単に処理して終了する能力は、そのユーティリティをさらに拡大します。

ABS射出成形が優れている主要セクターと一般的なアプリケーションの一部を以下に示します。

自動車産業

ABSは、自動車セクターの定番であり、その衝撃耐性、良好な表面仕上げ、簡単に塗装またはメッキする能力で評価されています。

-

ダッシュボードコンポーネント: 楽器パネル、センターコンソール、およびインテリアトリムピースは、その美的魅力、耐久性、車のキャビン内の温度変動に耐える能力により、頻繁にABSを利用します。

-

インテリアトリム: ドアパネル、グローブボックスコンポーネント、柱のカバー、シートバックパネルは、しばしばABSを使用し、時には他の素材と組み合わせて触覚や外観を強化します。

-

外部部品(非構造): 一次構造コンポーネントには使用されていませんが、ABSは、特にメッキ(クロムメッキグリルなど)の場合、ホイールカバー、グリル、ミラーハウジング、ネタバレなどの外部部品に適用されます。

家電

優れた美学、耐衝撃性、電気断熱のバランスにより、ABSは電子デバイスハウジングの頼りになる材料になります。

-

テレビ、コンピューター、アプライアンス用のハウジング: テレビのベゼルやコンピューターモニターのケースからラップトップシェルやプリンターケーシングまで、ABSは耐久性があり、硬直した、審美的に心地よいエンクロージャーを提供します。

-

小型器具: ブレンダー、コーヒーメーカー、真空クリーナー、ヘアドライヤーのコンポーネントは、耐熱性(ある程度)と堅牢な性質のために、体とハンドルにABSを活用することがよくあります。

-

リモートコントロールとキーボード: 触覚、耐久性、およびボタンやキーキャップの細かい詳細を保持する能力により、ABSはこれらの頻繁に処理されるアイテムに最適です。

家電製品

ABSは、耐久性、清掃の容易さ、構造的完全性を維持する能力により、さまざまな国内の電化製品で広く使用されています。

-

冷蔵庫用のコンポーネント: 冷蔵庫の内側のライナー、ドアの棚、鮮明な引き出しは、その良好な温度耐性耐性と食物酸に対する耐薬品性により、しばしばABSで作られています。

-

洗濯機と食器洗い機: 防除パネル、洗剤ディスペンサー、および温水や過酷な化学物質と直接接触しない内部構造コンポーネントは、しばしばABを使用します。

-

掃除機: メインハウジング、ノズル、および内部コンポーネントは、ABSの耐衝撃性と軽量特性の恩恵を受けます。

おもちゃとレクリエーション製品

ABSの耐久性、安全性、鮮やかな色の能力は、子供の製品やレクリエーション用具のための主要な素材になります。

-

ビルディングブロック: 象徴的なビルディングブロックセット(例:LEGO®ブリック)は、その正確な寸法の安定性、鮮やかな色の保持、優れたクラッチパワー(一緒にスナップして保持する能力)のために、ABSで有名に作られています。

-

おもちゃの車とアクションフィギュア: 耐衝撃性により、これらのおもちゃは大まかな遊びに耐えることができますが、表面仕上げは複雑なディテールと活気のある絵画を可能にします。

-

スポーツ用品(コンポーネント): 運動器具、保護具のコンポーネント、スポーツエレクトロニクス用のハウジング用のハンドルは、しばしばABSを利用します。

医療機器

医療分野では、ABSは、その生体適合性(特定のグレードで)、寸法の安定性、および非侵襲的アプリケーションのために簡単に滅菌および複雑な形状に成形する能力のために選択されます。

-

医療機器のエンクロージャー: 診断ツール、監視装置、および実験装置のためのハウジングは、ABSの堅牢性と清掃可能性の恩恵を受けます。

-

診断ツール: 医療機器のハンドル(例:耳鏡、眼鏡)および血液分析機またはグルコースメーター用の成分。

-

ドラッグデリバリーシステムコンポーネント(インプラント不可): 直接薬物接触を持たない自動インジェクターまたは特殊なディスペンサーハウジングの一部。

多様なアプリケーションの配列は、ABSの射出成形プラスチックの世界における真の用途の広い主力馬としてのABSの位置を強調しており、パフォーマンス、外観、コストのバランスが必要な新しい用途を継続的に見つけています。

表面仕上げと後処理

ABSの重要な利点の1つは、幅広い表面仕上げを達成する上での汎用性と、さまざまな後処理技術に対する優れた受容性です。これにより、メーカーは多様なアプリケーションの特定の美的、触覚、および機能的要件を満たすことができます。

一般的な表面仕上げ

腹筋部分の表面仕上げは、主にカビの空洞自体の表面テクスチャによって決定されます。

-

光沢(磨かれた): カビの表面を鏡のような仕上げに高度に磨くことによって達成されます。これにより、光沢があり反射的な部分が得られます。光沢のある仕上げは、保険料の洗練された外観が望まれている家電や装飾品に人気があります。また、掃除が簡単になる傾向があります。

-

マット: カビの表面をエッチングまたは爆破することによって生成され、鈍い、反射しない仕上げが作成されます。マットサーフェスは、指紋、小さな傷、フローラインを隠すのに効果的であり、自動車のインテリア、ツールハンドル、および特定の電子ケーシングに適しています。

-

テクスチャー: カビの表面に特定のパターン(革の穀物、stipple、サンドブラストなど)を適用することによって作成されます。テクスチャは、グリップを改善し、視覚的な関心を高め、カビの欠陥を隠し、まぶしさを減らすことができます。腹筋は、型から複雑なテクスチャを容易に拾います。

-

金型の設計とプロセス制御により、希望の表面仕上げを達成します。

-

カビ表面の準備: 表面仕上げを制御する最も直接的な方法。光沢、ビーズブラスト、またはマット/テクスチャの仕上げ用の化学エッチング用の研磨。

-

カビの温度: 溶融プラスチックが金型の表面をより正確に複製できるようにすることにより、一般に、カビの温度が高くなります。温度が低いと、よりマットな外観につながる可能性があります。

-

噴射速度と圧力: 最適化された注入パラメーターは、フローマークや仕上げを損なう他の傷を作成することなく、完全なカビの充填と表面の詳細の複製を保証します。

-

材料乾燥: 適切に乾燥した腹筋が非常に重要です。水分は、表面の美学を破壊するスプレーマークにつながる可能性があります。

-

塗装とコーティング

ABSの化学構造により、塗装やコーティングを非常に受容し、より広いカラーパレットと強化された特性を可能にします。

-

絵画のためのABS部品の準備: 塗装前に、ABSの部分は通常、表面の調製を必要とします。これには、(カビの放出剤または汚染物質を除去するため)、脱脂剤、時には最適な塗料の接着を確保するために軽い擦り傷またはプライマーアプリケーションが含まれます。

-

使用される塗料とコーティングの種類:

-

ポリウレタン(PU)ペイント: 優れた接着、耐久性、幅広い美的オプション(光沢、マット、ソフトタッチ)を提供します。

-

アクリルペイント: 汎用のアプリケーションに適しており、色の保持と風化可能性を提供します。

-

水ベースの塗料: 環境上の理由でますます使用されていますが、接着には特定のプライマーが必要になる場合があります。

-

特殊コーティング: EMI/RFIシールドコーティング(電子エンクロージャー用)、UV保護コーティング(屋外用途向け)、医療機器用の抗菌コーティングなど。

-

メッキ

ABSは、電気めっきに成功できる数少ない一般的なプラスチックの1つであり、金属の外観と表面特性の強化を与えます。

-

装飾的または機能的な目的のための電気めっきABS:

-

プロセス: このプロセスでは、ABS表面をエッチングして顕微鏡ピットを作成し、ニッケルまたは銅の化学層が付着することが含まれます。これにより、表面が導電性になり、その後、ニッケル、クロム、または真鍮などの金属の層を電気堆積させることができます。

-

装飾: プラスチック製の部品に金属の外観と雰囲気を与えるために、自動車グリル、トリム、バスルームの備品、および家庭用電子機器で広く使用されています。

-

機能: メッキは、表面の硬度を改善し、耐摩耗性、電気伝導率を向上させるか、電磁干渉(EMI)シールドを提供することができます。

-

組み立て

ABS部品は、さまざまな設計要件と生産量を提供するさまざまな方法を使用して、容易に組み立てることができます。

-

ABSパーツを結合する方法:

-

スナップフィット: 追加のファスナーなしで部品がスナップできるようにする統合された設計機能。これは、電子ハウジングやおもちゃで一般的に使用される費用対効果の高い効率的な組み立て方法です。 ABSの柔軟性と耐衝撃性により、ヒンジやスナップ機能に適しています。

-

ネジと挿入: セルフタッピングネジやねじ付きインサート(熱沈没、超音波、または成形)などの機械的な留め具は、強力で再実行可能なジョイントを提供します。 ABSは優れたねじの保持を提供します。

-

接着剤: 溶媒セメント(ABS表面を溶解して化学結合を作成する)、シアノアクリレート(スーパー接着剤)、および2部構成のエポキシは、強力な永久結合に一般的に使用されます。

-

溶接:

-

超音波溶接: 高周波振動は、ジョイント界面で熱を発生させ、プラスチックを溶かし、強い結合を作成します。

-

振動溶接: ある部分を別の部分に振動させることによって生成される摩擦は、熱を発生させ、結合するためにプラスチックを溶かします。

-

ホットプレート溶接: 加熱されたプレートは表面を溶かし、それを一緒に押します。

-

-

多様な仕上げを実現し、さまざまな後処理および組み立て技術とシームレスに統合する機能により、ABSは非常に多用途の材料の選択となり、高度にカスタマイズされ、機能的に最適化された製品が可能になります。

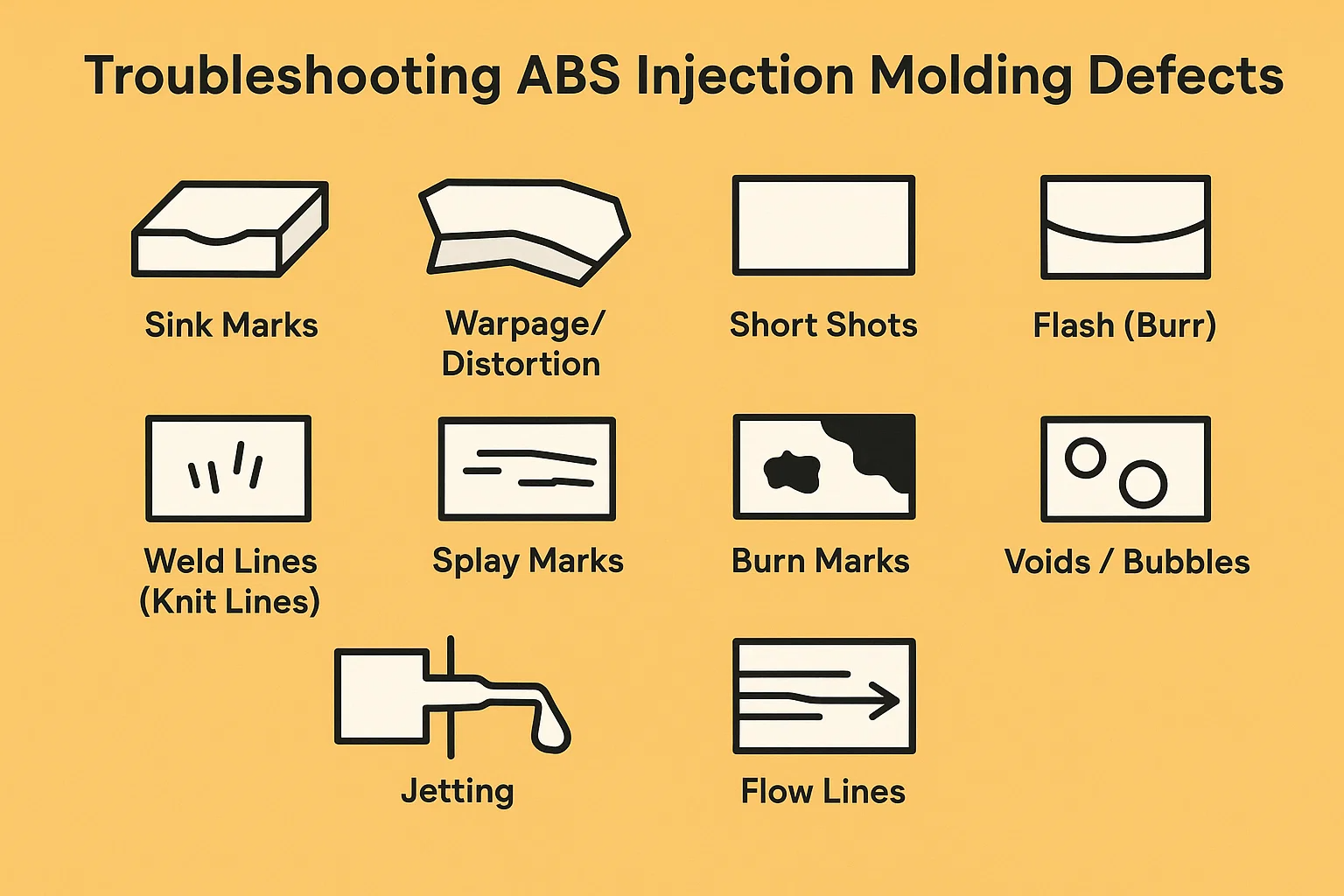

ABS射出成形の欠陥のトラブルシューティング

比較的優れた加工性にもかかわらず、ABS射出成形は、他の熱可塑性科学と同様に、依然としてさまざまな欠陥をもたらす可能性があります。欠陥を特定し、その根本原因を理解し、正しいソリューションを適用することは、生産を成功させるための鍵です。多くの問題は、材料の準備、処理パラメーター、またはカビの設計に起因する可能性があります。

一般的な欠陥

ABS射出成形で最も頻繁に遭遇する欠陥の一部は次のとおりです。

-

シンクマーク: 部品の厚い部分の表面の窪地またはディンプル。

-

歪み/歪み: 部分は、排出後に意図した形状から変形またはひねります。

-

ショートショット(充填非): カビの空洞は完全に満たされていないため、不完全な部分になります。

-

フラッシュ(burr): 通常は金型の分離線で、意図した部分境界を越えて伸びる過剰な材料。

-

溶接線(編み線): 2つの融解前面が出会って融合する部分の目に見える線またはノッチ。

-

スプレイマーク /シルバーストリーク: 部分表面のストリークまたは銀色の線は、水マークに似ています。

-

バーンマーク: 変色した、通常は黒または茶色の部分の焦げた領域、多くの場合、流れの終わり近くまたは通気地域で。

-

ボイド /バブル: 特に厚いセクションでは、部品内に閉じ込められた空のスペースまたはエアポケット。

-

ジェットティング: 溶融プラスチックが滑らかに流れるのではなく、空洞に浸しているゲートエリアのヘビのようなまたは波状のパターン。

-

フローライン: 部分表面の目に見える縞、パターン、または線は、溶融物質の流れを示しています。

原因と解決策

これらの欠陥に対処するには、多くの場合、処理パラメーターの調整、金型の変更、または適切な材料処理の確保の組み合わせが含まれます。

| 欠陥 | 主な原因 | 一般的なソリューション |

| シンクマーク | - 厚い壁のセクション - 不十分な保持圧力または保持時間 - 溶融温度が高い - 短すぎる冷却時間 - 小さすぎるか、誤って配置されています | - 壁の厚さを減らします。厚いセクションのコア - 保持圧力を増加させ、および/または保持時間 - 溶融温度低下 - 冷却時間を増やす - ゲートのサイズを増やすか、ゲートを厚いセクションに移動する |

| 歪み/歪み | - 不均一な冷却またはカビの温度 - 不均一な壁の厚さ - 高い内部応力(例:過度の噴射圧力/速度から) - 早期排出 | - カビの冷却を最適化(バランス冷却チャネル) - カビの温度を調整します(多くの場合、熱い側面を上げます) - 均一な壁の厚さを確保します。 rib骨/ガセットを追加します - 噴射圧力/速度を減らします - 冷却時間を増やします |

| ショートショット | - 材料不足(ショットサイズ) - 噴射圧力または速度が低い - 溶融温度が低すぎる(粘度が高く) - 制限された流れ(小さなゲート/ランナー、詰まった通気口) - 閉じ込められた空気 | - ショットサイズの増加 - 噴射圧力および/または速度 - 樽/溶融温度増加 - ゲート/ランナーの拡大。金型ベント - ゲートを厚いセクションに移動します |

| Flash | - 過度のクランプ力(カビのたわみ) - 噴射圧力が高すぎるか、保持圧力 - 摩耗したカビ(別れのライン摩耗) - カビが適切に閉じていない - 溶融温度が高すぎる | - クランプ力を削減します(必須のすぐ上に) - 噴射圧力を下げたり、圧力を保持したり、摩耗した金型セクションを交換します - 金型がきれいであることを確認してください。ネクタイバーの張力を調整します - 溶融温度を下げます |

| 溶接線 | - 溶融温度が低い(融合不良) - 噴射圧力/速度 - 不適切なゲートの位置(溶融前面が早すぎる/寒すぎる) - 換気が悪い(閉じ込められた空気) | - 溶融温度の上昇 - 噴射圧力/速度 - 速度の移動ゲート - 溶融フロントがより高い温度で満たされる可能性があります - 圧力 - 溶接ラインの位置でカビ換気を改善します |

| スプレイマーク /シルバーストリーク | - 材料の過剰水分(ABSに最も一般的) - 溶融温度が高すぎる - バレルの材料分解(ハングアップ) - 噴射速度が高すぎる | - 完全に乾燥したABSペレット(ABSにとって重要です!) - 溶融温度を下げます - きれいなバレルとねじ - 噴射速度を減らします。戻る圧力を上げる(より良い混合/均質化のため) |

| 火傷 | - 金型空洞に閉じ込められた空気(換気不足) - 過度の噴射速度 - 流れの終わりに材料の劣化 - 制限すぎる | - 金型ベントを改善し(通気口を追加し、既存の拡大) - 噴射速度を減らす - 溶融温度を下げる - ノズルが適切にサイズになり、部分的にブロックされていないことを確認します |

| ボイド /バブル | - 保持圧力/時間(材料がコアから離れて縮小する)が不十分です - 溶融温度が高すぎる(ガス形成) - 不均一な冷却 - 過剰な水分 - 閉じ込められた空気 | - 保持圧力および/または保持時間を増やします - 溶融温度を下げる - カビの冷却を最適化 - 材料が適切に乾燥していることを確認 - 換気を改善し、噴射速度を調整します(空気の場合) |

| 噴射 | - ゲートが小さすぎる - 噴射速度が高すぎるゲート - 薄いセクションへの直接ゲーティング | - ゲートのサイズを拡大 - ゲートでの噴射速度を減らす(初期充填の遅い) - ゲートの位置を再設計して、金型壁または厚いセクションに直接流れます |

| フローライン | - 溶融またはカビの温度が低すぎる - 噴射速度が遅すぎる - 不均一な壁の厚さ - あまりにも小さすぎるか、貧弱に位置する | - 溶融またはカビの温度を上げる - 噴射速度を上げる(滑らかな流れを確保する) - 壁の厚さ設計を最適化 - 拡大するか、ゲートを移転します |

プロセスの最適化とカビの設計の変更による欠陥への対処:

トラブルシューティングに体系的にアプローチすることが重要です。材料の乾燥と基本的な機械設定を確認することから始めます。次に、原因を分離するために、一度に1つのパラメーターに小さく増加する変更を加えます。持続的な問題のために、カビの設計(通気、ゲート、冷却ライン、壁の厚さ)のレビューがしばしば必要です。金型デザイナー、プロセスエンジニア、および材料サプライヤー間のコラボレーションは、効果的な問題解決の鍵です。

ABS射出成形の品質制御

一貫した品質を維持することは、特に重要なアプリケーションで使用されるABS部品の射出成形において最も重要です。品質管理(QC)には、原材料検査から最終部分の検証まで、製造プロセス全体で実装されたさまざまな検査およびテスト手順が含まれます。

検査手法

視覚的および寸法検査は、通常、欠陥を識別し、設計仕様に部品が適合するようにする際の防御の最初のラインです。

-

目視検査:

-

目的: シンクマーク、フラッシュ、スプレイマーク、バーンマーク、変色、フローライン、表面の欠陥などの美容上の欠陥を特定する。

-

方法: 訓練を受けたオペレーターは、参照サンプルまたは定義された受け入れ基準に対して各部分(または統計的に有意なサンプル)を視覚的に調べます。適切な照明と検査ブースがよく使用されます。

-

-

寸法測定:

-

目的: 部品の寸法がエンジニアリング図面の指定された許容範囲に付着していることを確認します。

-

方法: さまざまな精密機器が使用されています。

-

キャリパーとマイクロメーター: 長さ、幅、厚さ、および直径の基本的な測定。

-

高さゲージ: 垂直寸法の場合。

-

Go/No-Goゲージ: 特定の重要な特徴(穴の直径、ピンの長さなど)を迅速に検証するため。

-

測定機を調整(CMM): 非常に正確で複雑な3D次元測定のために、最初の記事の検査または挑戦的な幾何学によく使用されます。

-

光学コンパレータ /ビジョンシステム: 非接触測定とCADモデルに対する比較のために、特に小型または複雑な部品に役立ちます。

-

-

-

非破壊検査(NDT):

-

目的: 部品を損傷することなく、内部構造を検査したり、隠された欠陥を検出したりします。

-

方法(例):

-

超音波検査: 音波を使用して、内部ボイド、剥離、または多孔性を検出します。

-

X線検査(X線撮影): ボイド、ショートショット、外国の包摂などの内部欠陥を明らかにすることができます。

-

サーモグラフィ: 熱イメージングを使用して、冷却または材料分布の矛盾を検出します。これは、欠陥を示すことができます。

-

-

テスト方法

視覚的および寸法チェックを超えて、ABS部分の機械的、熱、および化学的特性を評価するために、さまざまな破壊的および非破壊検定が実行されます。

-

インパクトテスト:

-

目的: 高速衝撃下での骨折に対する材料の抵抗を測定する。これは、ABSが有名なタフネスのために特に重要です。

-

方法:

-

IZODインパクトテスト: 揺れる振り子によって破壊されたノッチの標本によって吸収されるエネルギーを測定します。

-

シャルピーインパクトテスト: izodに似ていますが、異なる標本のサポートとストライキング方法を使用しています。

-

-

-

引張試験:

-

目的: 材料の強度と緊張を測定するために(力を引く)。それは、破壊時の引張強度、降伏強度、および伸長に関するデータを提供します。

-

方法: 標本が壊れるまで両端から引っ張られ、力に留まるデータが記録されます。

-

-

曲げ試験(曲げテスト):

-

目的: 材料の剛性と曲げ変形に対する抵抗を測定する。曲げ強度と曲げ弾性率データを提供します。

-

方法: 試験片は2つのポイントでサポートされ、指定された量を破壊または偏向するまで、3番目のポイントで負荷が適用されます。

-

-

熱偏向温度(HDT)テスト:

-

目的: ポリマーサンプルが指定された荷重の下で変形する温度を決定します。高温にさらされるアプリケーションにとって重要。

-

-

化学耐性テスト:

-

目的: 特定の化学物質(酸、塩基、溶媒)にさらされると、ABS材料がどのように反応するかを評価します。

-

方法: サンプルは、特定の期間、化学物質に浸され、重量、寸法、外観、または機械的特性の変化について検査されます。

-

基準と認定

業界標準の順守と関連する認定の取得は、特に規制された業界で、材料の品質、プロセスの一貫性、および製品の安全性を確保するために重要です。

-

ASTM(米国試験および材料のための協会)ABS材料および射出成形プロセスの基準:

-

ASTM D4673: アクリロニトリル - ブタジエン - スチレン(ABS)成形および押出材料の標準仕様。この標準は、衝撃強度、引張強度、熱偏向などの特性に基づいて、さまざまなグレードのABSのグレードを定義します。

-

ASTM D3935: ポリ(アクリロニトリル - ブタジエン - スチレン)(ABS)プラスチックパイプおよびフィッティング化合物の標準仕様。

-

他のASTM標準は、特定のテスト方法に適用される場合があります(例:IZODインパクトのASTM D256、引張特性のASTM D638、HDTのASTM D648)。

-

-

ISO(国際標準化機関)標準:

-

ISO 19067: プラスチック - アクリロニトリル - ブタジエン - スチレン(ABS)成形および押し出し材料。 ASTM D4673と同様に、ABSの要件とテスト方法を指定します。

-

ISO 9001: 品質管理システム。 ABSに固有のものではありませんが、この認定は、射出成形を含むすべての操作にわたって堅牢な品質管理システムに対するメーカーのコミットメントを示しています。

-

-

業界固有の認定:

-

UL(引受剤研究所): 電気製品の安全性のために、ABSは、電子エンクロージャーで使用する場合、特定の可燃性評価(炎のリターン剤グレードのUL 94 V-0など)を満たす必要があることがよくあります。

-

FDA(食品医薬品局): 医療または食品接触アプリケーションの場合、特定のグレードのABSは、材料の安全性のためにFDA規制を遵守する必要がある場合があります。

-

IATF 16949: 自動車業界では、この標準は、自動車生産および関連するサービス部品組織の品質管理システムの要件を定義しています。

-

これらの厳密な品質管理措置を実装することにより、製造業者は、ABS射出成形部品が一貫して最高水準のパフォーマンス、信頼性、安全性を満たし、市場で信頼と評判を獲得することを保証できます。

ABS射出成形のコスト分析

ABS射出成形プロジェクトの総コストは、初期設計段階から生産量と後処理要件に至るまで、多数の要因の影響を受けます。徹底的なコスト分析は、製品の品質と経済的実行可能性の両方を確保するための情報に基づいた決定を下すのに役立ちます。

コストに影響する要因

いくつかの重要な要素が、ABS射出成形の全体的な支出に貢献しています。

-

材料費:

-

生のABS価格: 最も直接的なコスト。 ABS樹脂の価格は、世界的な供給、需要、石油価格(原料として)、および特定のグレード(たとえば、汎用、高インパクト、難燃性、色付き、またはカスタムコンパウンドグレードの価格が異なる)に基づいて変動します。

-

スクラップと無駄: パージ、欠陥のある部品、またはランナーシステム(完全にリサイクルされていないコールドランナーシステムを使用している場合)中に失われた材料は、効果的な材料コストを追加します。

-

乾燥コスト: 吸湿性腹筋を乾燥させるために消費されるエネルギーは、マイナーではあるが現在の運用コストを追加します。

-

-

ツーリングコスト(金型コスト):

-

カビのデザインの複雑さ: 複雑な部分の形状には、より複雑な金型設計が必要であり、設計手数料と機械加工時間の増加につながります。

-

空洞の数: 金型には、単一の空洞または複数の空洞(例えば、2キャビティ、4キャビリティ、16洞察)を持つことができます。キャビティが多いほど、ツールコストが増加しますが、大量の生産コストを削減します。

-

カビ素材: 鋼型は耐久性があり、コストがかかり(P20、H13、S7など)、アルミニウム型は機械よりも安く、より速くなりますが、寿命が短くなっています。大量生産用の硬化鋼型は、最も高価な前払いです。

-

金型機能: ホットランナー、サイドアクション(スライダー、アンダーカット用のリフター)、複雑な排出システム、または複雑な冷却チャネルを含めると、金型コストが大幅に増加します。

-

カビの生涯期待: 数百万サイクル向けに設計された金型は、数万サイクルよりも高価になります。

-

-

生産量:

-

規模の経済: 射出成形は、大量生産に非常に有利です。ボリュームが増加すると、初期ツールコストがより多くの部品で償却され、ユニットごとのコストが大幅に削減されます。

-

低容量の課題: 非常に少ないボリューム(プロトタイプまたはスモールラン)の場合、射出成形は、ツールコストが高いためにコストをかけられ、3D印刷や機械加工などの他のプロセスをより魅力的にします。

-

-

一部の複雑さ:

-

幾何学的複雑さ: 複雑な特徴、アンダーカット、薄い壁、緊密な許容範囲、または非常に細かい部分を備えた部品は、カビの複雑さ、サイクル時間、および欠陥の可能性を高めます。

-

表面仕上げ要件: 高度に磨かれた、または複雑なテクスチャー仕上げには、より高価な金型仕上げプロセスと潜在的に長いサイクル時間が必要です。

-

許容要件: より厳しい許容範囲は、金型とより厳しいプロセス制御のより正確な機械加工を必要とし、コストが増加します。

-

-

人件費とオーバーヘッドコスト:

-

機械オペレーターの賃金: 機械を操作および監視するための人員のコスト。

-

品質管理: 検査、テスト、およびドキュメントの労働。

-

アセンブリと後処理: 塗装、めっき、または複雑な組み立てが必要な場合、これらはかなりの労力と材料コストを追加します。

-

エネルギー消費: 射出成形機、乾燥機、チラー、補助装置に必要な電力。

-

施設のオーバーヘッド: 家賃、ユーティリティ、メンテナンス、管理。

-

-

サイクル時間:

-

1つの部分(またはマルチキャビティ型から1つのショット)を作成するのにかかる時間。より短いサイクル時間は、1時間あたりより多くの部品を生産できるため、1部あたりの生産コストの削減に直接変換されます。部品の設計(壁の厚さ、冷却)、材料特性、およびプロセスパラメーターの影響を受けます。

-

コスト削減戦略

スマート戦略を実装すると、品質を損なうことなく、ABS射出成形プロジェクトの全体的なコストを大幅に削減できます。

-

部品設計の最適化(製造可能性のための設計-DFM):

-

ジオメトリを簡素化: 不要な機能を削減します。部品を統合して、アセンブリを最小限に抑えます。

-

壁の厚さの均一: 一貫した壁の厚さで設計して、サイクル時間を短縮し、欠陥(シンクマーク、ワープ)を防ぎ、成形を容易にします。

-

rib骨とガセットを賢く取り入れてください: 全体的な壁の厚さを増加させるのではなく、強度に使用します。

-

ドラフト角度を追加します: 簡単に排出し、サイクル時間と金型の摩耗を短縮するために、適切なドラフトを確保します。

-

半径と切り身を活用してください: ストレス濃度を減らし、流れを改善し、部品の強さを高め、障害ややり直しを防ぎます。

-

アンダーカットを最小限に抑える: アンダーカットは、しばしば金型での費用のかかるサイドアクションを必要とします。可能であれば避けるために設計するか、必要に応じてリビングヒンジやスナップフィットなどの代替機能を使用します。

-

-

サイクル時間の短縮:

-

効率的な冷却システム: 迅速かつ均一な熱散逸のために、最適化された冷却チャネルで金型を設計します。

-

材料の選択: 良好なフロー特性と、より速い冷却を可能にする適切な熱偏向温度を備えたABSグレードを選択します。

-

プロセスの最適化: 注入速度、圧力、冷却時間を微調整して、質の高い部品に必要な最小まで。

-

ホットランナーシステム: ランナーの廃棄物を排除し、しばしばサイクル時間を大幅に削減するために、大量生産のためにホットランナーの金型に投資します。

-

-

スクラップと廃棄物を最小化する:

-

最適な乾燥: 腹筋やその他の水分関連の欠陥を防ぐために、腹筋が徹底的に乾燥していることを確認し、拒否された部分を減らします。

-

プロセス制御: 堅牢な品質制御とプロセス監視を実装して、逸脱を早期にキャッチし、欠陥のある部品の大きなバッチを防ぎます。

-

Regrindの利用: 材料特性が有意に劣化していない限り、スプルーとランナー(コールドランナーシステムから)と非批判的な拒否部品を再包み付けて再利用します。

-

-

戦略的ツール投資:

-

金型をボリュームにマッチします: 投影された生産量に適した金型材料と複雑さを選択します。短い生産走行のために、硬化した鋼型に投資しすぎないでください。

-

標準コンポーネント: カスタム加工コストを削減するために、可能であれば、標準の金型ベース、エジェクターピン、その他のコンポーネントを利用します。

-

-

オートメーション:

-

人件費を削減し、大量の走行の一貫性を高めるために、部品除去、学位、および二次運用のためにロボット工学に投資します。

-

環境および規制のコンプライアンス

ますますグローバル化され、環境に配慮した市場では、ABS射出成形を利用しているメーカーは、環境規制と持続可能性指令の複雑なウェブをナビゲートする必要があります。これらの基準の遵守は、法的義務だけでなく、企業の責任と市場アクセスの重要な側面でもあります。

Rohs、Reach、およびProp 65の考慮事項

これらの3つの規制は、ABSのようなプラスチックを含む材料や製品にとって最も重要なものの1つです。

-

ROHS(危険物質の制限指令):

-

範囲: 主に、さまざまな種類の電子機器および電気機器(EEE)の製造における特定の危険物の使用を制限するEU指令(2011/65/EU)。これは、WEEE(廃棄物および電子機器)の指令と密接に関連しています。

-

ABSへの関連性: ABSは、EEEハウジングおよびコンポーネントで広く使用されています。製造業者は、使用するABSグレードに制限された物質(鉛、カドミウム、水銀、六バレントクロム、特定のフタル酸塩)が指定されたしきい値を超えていないことを確認する必要があります。多くの評判の良いABSサプライヤーは、ROHS準拠の成績と認定を提供しています。

-

インパクト: コンプライアンス違反は、同様の規制、重大な罰金、評判の損害を採用しているEUおよび他の地域での販売を禁止することにつながる可能性があります。

-

-

リーチ(化学物質の登録、評価、承認、制限):

-

範囲: 化学物質の生産と使用、およびそれらの潜在的な影響を人間の健康と環境に支配する別の包括的なEU規制(EC No 1907/2006)。企業は、EUに製造または輸入する化学物質の登録、評価、および潜在的に承認を求める必要があります。

-

ABSへの関連性: ポリマーとしてのABSは一般に「記事の物質」と見なされますが、個々のモノマー(アクリロニトリル、ブタジエン、スチレン)とその製剤で使用される添加物は届かない場合があります。サプライヤは、特に候補リストにリストされている非常に高い懸念(SVHC)の物質に関するABSの製剤がリーチに準拠していることを確認する必要があります。意図的に追加されたマイクロプラスチックを制限するような最近の到達の修正も、特定のアプリケーションまたは添加物に影響を与える可能性があります。

-

インパクト: ABS内の化学物質とその生産がサプライチェーン全体で安全に管理され、原材料の調達と製剤に影響を与えることを保証します。

-

-

カリフォルニア命題65(提案65- 1986年の安全な飲料水と毒性執行法):

-

範囲: カリフォルニア州の法律は、がん、先天性欠損症、またはその他の生殖害を引き起こす化学物質への重大な暴露について、企業にカリフォルニア人に警告を提供することを要求しています。化学物質のリスト(900を超える)は広く、定期的に更新されています。

-

ABSへの関連性: ABS自体は直接リストされていませんが、その構成要素モノマー(スチレンやアクリロニトリルなど)または一般的な添加物(特定の難燃剤や可塑剤など)は、Prop 65リストにあります。完成したABS部品に特定の「セーフハーバー」レベルの上にこれらの化学物質が含まれており、消費者が消費者にさらされている場合、カリフォルニアで販売されている製品には警告ラベルが必要になる場合があります。

-

インパクト: 材料選択の勤勉さと、必要に応じて、特に消費者製品に明確で合理的な警告ラベルの適用が必要です。製造業者は多くの場合、リスク評価を実施したり、警告を適用したりします。

-

インフラストラクチャのリサイクルと終末期の考慮事項

規制のコンプライアンスを超えて、循環経済をより広く推進することは、終末期にABSがどのように見られ、管理されるかに影響を与えます。

-

ABSリサイクル性: ABSは熱可塑性になります。つまり、理論的には溶けて複数回再処理できることを意味します。これにより、多くの場合、細断、洗浄、再溶質化を通じて機械的にリサイクル可能になります。

-

リサイクルインフラストラクチャの課題: そのリサイクル性にもかかわらず、ABSは、電子廃棄物(E-waste)または耐久財の材料の複雑な混合物にしばしば結局になるため、広範囲にわたる市営リサイクルストリーム(縁石のコレクション)の課題にしばしば直面しています。これにより、大規模なコレクションにとって効率的なソートと高品質のリサイクル生産が困難になります。

-

業界イニシアチブ: 多くのメーカーは、ポスト消費者(PCR)と産業掲載(PIR)のリサイクルABを新製品に組み込む方法を模索しています。ソート技術の進歩(静電分離など)と化学リサイクル方法の開発(解重合)は、この貴重な素材のループを閉じることを目的とした、より効果的で高品質のABSリサイクルのための有望な手段を提供します。

最近の進歩と将来の傾向

ABS射出成形の風景は静的ではありません。継続的な研究開発は、可能なことの境界を推進し、新しい市場の需要に対処し、より持続可能な生産方法を求めて努力しています。

ABS材料の革新

ABSの汎用性は、強化された特殊なプロパティを備えた新しいグレードの開発を通じて絶えず拡大されており、より広範なアプリケーションに対応しています。

-

強化されたプロパティを備えた新しいABSグレードの開発:

-

火炎遅延の改善(ABS FR): 標準のFRグレードを超えて、新しい製剤は、環境と安全の懸念に対処するために、ハロゲンの含有量または完全にハロゲンのないオプションを備えたさらに高いV-0評価(UL 94あたり)を提供します。

-

耐熱性の向上: 新しいABSブレンドと合金(例:PC/ABS合金)は、より高い温度に耐えるために開発されており、フード下の自動車コンポーネントまたはより厳しい電子ハウジングでの使用を拡大しています。

-

UV安定性の向上: 屋外アプリケーションの場合、新しいUV安定化されたABSグレードは、長期にわたる太陽暴露による分解、色のフェード、および財産損失に対する優れた耐性を提供し、コストのかかるポストモールドコーティングの必要性を減らします。

-

医療グレードのABS: 生体適合性が向上し、滅菌耐性が向上し(ガンマ放射線)、厳密な医療機器要件のトレーサビリティを備えたグレードの開発。

-

高光沢と低光沢の定式化: 型から直接特定の美的仕上げを一貫して達成するために最適化された材料は、二次絵画操作への依存を減らします。

-

導電性および抗静止腹筋: 敏感な電子コンポーネントまたは爆発的な環境に重要な、電気導電率を提供したり、静的電荷を放散するための特定の添加物を備えたグレード。

-

射出成形技術の進歩

射出成形機と補助機器の技術的進歩は、より正確で効率的でインテリジェントな製造プロセスにつながります。

-

自動化とロボット工学:

-

自動部品の取り外し、脱度、挿入、アセンブリ、パッケージングのためのロボットアームの統合の増加。これにより、人件費が削減され、サイクルの一貫性が向上し、ヒューマンエラーが最小限に抑えられます。

-

共同ロボット(コボット)も牽引力を獲得しており、より柔軟な製造細胞で人間のオペレーターと協力しています。

-

-

プロセス監視および制御システム:

-

リアルタイムのデータ収集: 金型およびマシン内の高度なセンサーは、温度、圧力、流量、冷却プロファイルに関する膨大な量のデータをリアルタイムで収集しました。

-

予測分析とAI統合: 人工知能および機械学習アルゴリズムは、このデータを分析し、発生する前に潜在的な欠陥を予測し、プロセスパラメーターを自律的に最適化し、継続的な改善のためのパターンを特定するために使用されています。

-

閉ループ制御: リアルタイムのフィードバックに応じて機械パラメーター(噴射速度、保持圧力など)を自動的に調整し、マイナーな材料または環境のバリエーションにもかかわらず、一貫した部分品質を確保するシステム。

-

クラウドベースの監視: リモート監視および制御機能により、メーカーはさまざまな場所で複数のマシンを管理し、どこからでも問題のトラブルシューティングを行うことができます。

-

-

精度とマイクロモールディング: 機械制御と金型テクノロジーの進歩により、非常に緊密な許容範囲を備えたますます小さく、より複雑なABS部品の生産が可能になり、医療機器、マイクロエレクトロニクス、専門消費者製品の新しい可能性が開かれています。

持続可能な慣行

環境意識の高まりに伴い、ABS処理を含む射出成形産業は、持続可能性に重点を置いています。

-

ABS材料のリサイクル:

-

消費者と産業革命後の再有用性の使用の増加: パフォーマンスに大きな妥協なしに、よりリサイクルされたABを新製品に組み込む努力が進行中です。これには、堅牢な収集プログラムとソートプログラムが含まれます。

-

化学リサイクル: 新興技術は、ABSポリマーを構成要素モノマーに分解するための化学プロセスを調査しており、それをバージン品質の腹筋に再重合させ、材料に真の円形経済を提供します。

-

-

エネルギー消費の削減:

-

全電気射出成形機: これらのマシンは、従来の油圧機よりも大幅にエネルギー効率が高く、消費電力が減り、熱が少なくなり、より高い精度を提供します。

-

最適化された冷却システム: より効率的なチラーとカビの冷却設計は、温度制御のエネルギー需要を減らします。

-

廃熱回収: 成形プロセス中に発生した廃熱をキャプチャして再利用するように設計されたシステム。

-

-

バイオベースおよび分解性の代替品(研究段階): ABSのようなパフォーマンス熱可塑性プラスチックに挑戦している間、研究は、長期的に同様のアプリケーションに潜在的に役立つ可能性のあるバイオベースまたは生分解性ポリマーの開発を継続し、化石燃料への依存を減らします。

-

軽量化: 材料の使用量を減らすことに焦点を当てた設計戦略は、一部の完全性を維持しながら、原材料の消費量の減少と輸送のエネルギーの削減に貢献します。