5 軸切削は現代の金型設計をどのように変革するのでしょうか?

金型設計 制限的な 2D ブループリントから高精度のブループリントに移行しました 5軸CNC切削加工 これにより、メーカーは 1 回のセットアップで複雑で有機的な形状を作成できるようになります。活用することで 同時多軸移動 、5 軸テクノロジーは、従来の 3 軸フライス加工の幾何学的制限を排除し、生産リードタイムを 30 ~ 50% 短縮し、表面仕上げ品質を大幅に向上させます。

デジタル時代の金型設計とは?

現代の製造業では、 金型設計 これは、射出成形または鋳造によって特定の部品を製造するためにネガティブ キャビティが作成される重要なエンジニアリング段階です。従来、このプロセスは 2D 図面に依存しており、広範な手作業による解釈と複数の機械の再位置決めが必要でした。

今日は、上級者向け 金型設計 利用します CあD (コンピュータ支援設計) CNC マシンの複雑なツールパスに直接変換される 3D モデルを構築します。このデジタル スレッドにより、最終的な物理的な金型が設計意図の正確な数学的レプリカであることが保証されます。

従来の 2D および 3 軸手法の限界

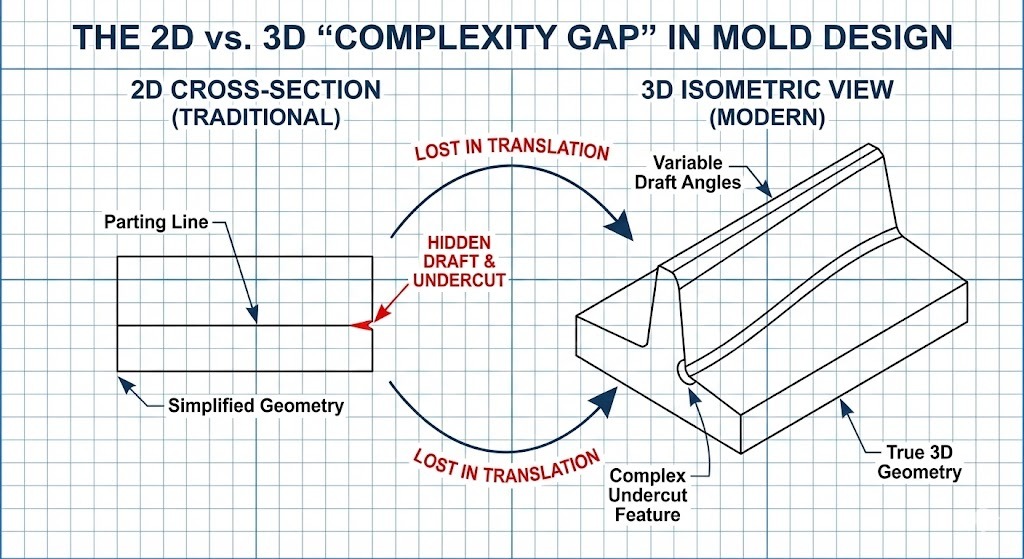

多軸テクノロジーが広く採用される前は、エンジニアは平面設計から物理的な金型に移行する際に、大きな「トランスレーション ギャップ」に直面していました。従来の方法では、次の点で苦労することがよくありました。

- アンダーカット: X、Y、Z 軸上のみを移動するツールでは到達できないフィーチャ。

- 深い空洞: 標準的なツールは、傾けることができずに金型の奥深くまで到達すると、振動したり破損したりすることがよくあります。

- 手動ベンチング: 3 軸加工機の表面仕上げが不十分な場合、多くの場合、何時間もかかることがあります。 手動研磨 (ベンチとも呼ばれます)必要な滑らかさを実現します。

技術的定義: 複雑な形状 急峻な垂直壁、深いリブ、不均一有理 B スプライン (NURBS) 表面など、切削工具がさまざまな角度からワークピースにアプローチする必要がある複雑な部品の特徴を指します。

5 軸切削が複雑さの解決策となる理由

への進化 5軸切削 私たちのアプローチ方法におけるパラダイムシフトを表しています 金型設計 。 3 軸加工機とは異なり、5 軸センターは、工具または部品を 5 つの異なる軸 (X、Y、Z、および A および B の回転軸) 上で同時に移動します。

| 特徴 | 従来の 3 軸 | 高度な5軸 |

|---|---|---|

| セットアップ時間 | 角度を変えるには複数のセットアップが必要です。 | 単一セットアップ すべての面に機械加工を施します。 |

| 工具の長さ | 深くリーチするために必要な長くて柔軟なツール。 | 短くて硬い工具 頭を傾けて使用します。 |

| 表面仕上げ | カーブでよく見られる段差マーク。 | 優れた仕上がり 工具の接触点が一定であるため。 |

| 精度 | 部品の再クランプ中にエラーが発生する危険性があります。 | 高精度 パーツが固定されたままなので。 |

技術的定義: 同時5軸加工 CNC マシンが工具の向きを継続的に調整して、切断中ずっと工具の表面に対して垂直 (または特定の最適な角度) を保つプロセスです。

進化: ブループリントから「ライブ」ジオメトリへ

5 軸テクノロジーへの移行により、かつてエンジニアを制限していた「製造のための設計」の足かせが効果的に取り除かれました。もう機械に基づいて金型を設計するのではありません。 できる 到達範囲ではなく、最終用途の製品に基づいて ニーズ であること。

- 2D時代: フラットなパーティングラインとシンプルな形状に重点を置いています。

- 3D/3軸の時代: 深さを導入しましたが、複雑な細部には「電極」と 放電加工 (放電加工) が必要でした。

- 5軸の時代: 有効にする 高速加工(HSM) 硬化鋼を使用しているため、有機的な形状や深い空洞を直接フライス加工できます。

著者について

バイフ 以上の経験を持つシニア製造エンジニアです 工具および金型設計における 12 年の経験 。プロフェッショナルエンジニア(PE)ライセンスを保有し、認定されている 高度な CAM プログラミング 、彼らは、ティア 1 自動車サプライヤー向けの 5 軸ワークフローの実装を監督してきました。 Baifu は、 国際ジャーナル・オブ・モールド&ダイ・エクセレンス のメンバーと 製造技術者協会 (SME) .

ギャップを埋める: 2D 設計と 3 軸手法では不十分な理由

その間 金型設計 基本は 2D 製図に基づいて構築されてきましたが、「オーガニック」で高性能な製品への需要の高まりにより、平面的な考え方の限界が明らかになりました。競争の激しい市場では、従来の 2D 中心のワークフローに依存すると、イノベーションを妨げ、コストを膨張させる「複雑さの上限」が生じます。

2D 金型設計の主な制約は何ですか?

伝統的な 金型設計 通常は、パーティング ライン、ゲートの位置、冷却チャネルを定義する 2D レイアウトから始まります。ただし、これらの平面表現を 3 次元の物理オブジェクトに変換すると、いくつかの重大なボトルネックが発生します。

- 空間の誤解: 曲面の複雑な交差は 2D で視覚化するのが難しく、多くの場合物理的な加工段階でのみ発見される設計エラーにつながります。

- 「電極」のボトルネック: 2D 駆動の 3 軸環境では、鋭い内部コーナーや深く狭いリブを直接フライス加工することはできません。デザイナーは二次的なデザインをしなければなりません 放電加工電極 (銅またはグラファイトの工具)を使用して形状を鋼に「焼き付ける」ため、スケジュールに数日または数週間かかります。

- 幾何学的非互換性: 2D 設計には、複雑なプラスチック部品をきれいに取り出すために不可欠な、可変抜き勾配角度のデータが不足していることがよくあります。

高度な加工技術の台頭

これらの制約を克服するために、業界は統合されたソリューションに移行してきました。 CAD/CAM/CNC 生態系。この進化は、より高い精度の必要性と、かつては「機械加工不可能」と考えられていたものを製造する能力によって推進されています。

1. CNC 加工とデジタルツイン

への移行 CNC (コンピュータ数値制御) 機械加工により、2D の制限から初めて現実に脱却できるようになりました。を使用することで、 デジタルツイン 金型の仮想レプリカである設計者は、鋼片を 1 つ取り出す前に、切断プロセスをシミュレーションできます。

2. 多軸加工: 3 2 戦略

フル同時5軸切削が標準となる前は多くの工場で採用されていました 3 2 加工 (インデックス付き 5 軸とも呼ばれます)。

- 仕組み: 機械はパーツを特定の角度 (2 軸) でロックし、標準の 3 軸フライス加工を実行します。

- 利点: これにより、ツールは以前はアクセスできなかった面に到達できるようになりますが、方向間でツールを停止および開始する必要があります。

3. 補完技術: EDM とレーザー

高度なフライス加工を使用しても、他の技術は現代の技術では補助的な役割を果たしています。 金型設計 :

- EDM(放電加工): 機械的切断が不可能な非常に細かい部分や硬化した材料に使用されます。

- レーザーテクスチャリング: 化学エッチングの代わりに、金型の 3D 表面に正確な粒子やパターンを直接適用します。

主要な技術用語の定義

- 抜き勾配角度: 成形品の取り外しを容易にするために、金型の垂直壁に与えられるテーパーの程度。

- アンダーカット: 部品が直接取り出されるのを防ぐ金型設計の機能。通常、邪魔にならないように移動するには「スライド」または「リフター」が必要です。

- ツールパス: 切削工具が金型ブロックから材料を除去するためにたどる計算されたパス。

ワークフロー効率の比較

| フェーズ | 伝統的な 2D/3-Axis | 最新の 3D/5 軸 |

|---|---|---|

| 設計意図 | ツールのアクセスによって制限されます。 | パーツのパフォーマンスによって左右されます。 |

| 製造速度 | 複数のセットアップが原因で速度が遅くなります。 | 連続切断のため高速です。 |

| 工具のコスト | 高 (カスタム電極が必要)。 | 低 (標準の短いミルを使用)。 |

| 表面の一貫性 | 可変 (手動研磨が必要)。 | 均一(機械仕上げ)。 |

詳細: 5 軸切削が複雑な金型形状をどのようにマスターするか

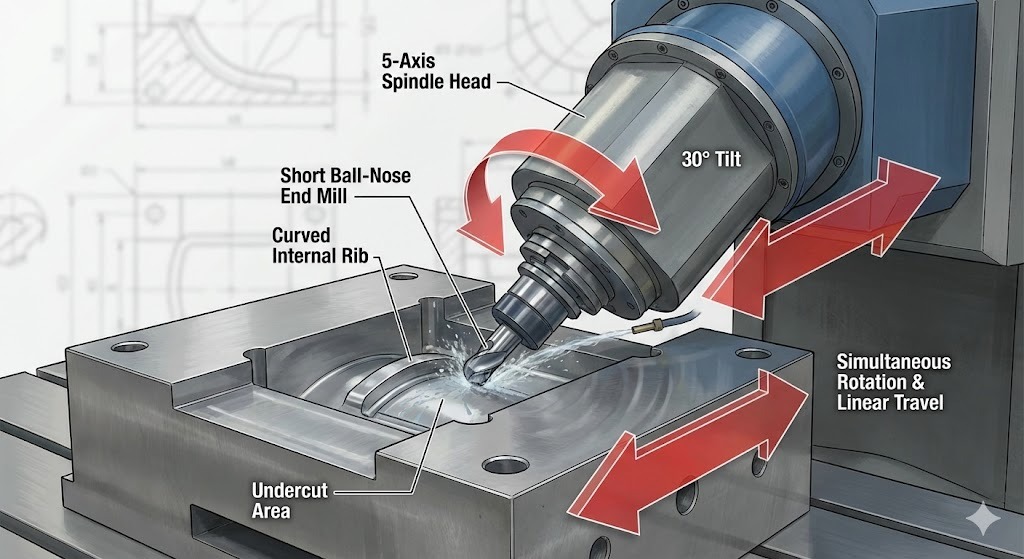

5軸切削 CNC マシンが切削工具またはワークピースを 5 つの異なる軸にわたって同時に移動させるサブトラクティブ製造プロセスです。で 金型設計 この技術により、スピンドルを複雑な曲面に対して垂直に保つことができ、標準的な 3 軸装置では物理的に到達できない深いキャビティ、急な壁、複雑なアンダーカットの作成が可能になります。

5 軸加工はどのように機能しますか?

その間 a standard 3-axis machine moves along the X、Y、Z 5 軸機械は、直線軸に 2 つの回転軸 (通常、 AとB 、または AとC )。

- 直線軸 (X、Y、Z): ツールを左右、前後、上下に動かします。

- 回転軸 (A、B、C): ツールまたはテーブルを傾けたり回転させたりして、アプローチ角度を変更します。

5 つの動きをすべて調整することで、機械は切削工具を金型の形状に「巻き付ける」ことができます。これにより、形状がどれほど有機的または不規則であるかに関係なく、ツールの先端が常に最も効率的な切断位置にあることが保証されます。

金型製作における 5 軸切削の利点トップ 3

エンジニアが挙げる主な理由 金型設計 5 軸生産の目的は、3 軸機械では達成できないレベルの精度と効率を達成することです。

1. 優れた表面仕上げと「スカラップ」コントロール

3軸加工機で曲面を切削すると「階段状」になります。これを解決するには、労働者は何時間も費やす必要があります 手動ベンチ (研磨)。 5 軸加工機が工具を傾けて一定の状態を維持します。 カスプハイト (またはスカラップの高さ)、その結果、表面が非常に滑らかになるため、多くの場合、後処理は必要ありません。

2. 到達性とショートツールの剛性

従来のフライス加工では、深いキャビティに到達するには、非常に長くて薄い工具が必要です。長い工具は故障しやすい おしゃべり (振動)金型の精度が損なわれます。

- 5軸ソリューション: 機械はヘッドまたはテーブルを傾けて、 短くて硬い工具 角度を付けて深い部分まで届きます。

- 結果: より速い切断速度と大幅に高い寸法精度。

3. 複数のセットアップの排除

伝統的なly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- 「単一セットアップ」の利点: 5 軸加工機は金型のほぼ全体を一度に仕上げます。これにより、人間が部品に触れるたびに発生する小さな誤差である「スタックアップ エラー」が排除されます。

同時5軸加工 vs. 3 2軸加工

それは重要です 金型設計 専門家はこれら 2 つのモードを区別できます。

| 方法 | 動き | 最適な用途… |

|---|---|---|

| 3 2 (ポジショナル) | 機械をある角度に傾けてロックし、その後切断します。 | ブロックのさまざまな面にある平らな面。 |

| 同時5軸 | 切断中は5軸すべてが同時に動きます。 | 有機的な形状 、タービンブレード、および複雑な自動車ライトハウジング。 |

技術的な定義

- アンダーカット: 垂直ツールから「隠された」金型の凹んだ領域。 5 軸の傾斜により、ツールがこれらの棚の「下に届く」ようになります。

- ステップオーバー: 2 つの隣接するツール パス間の距離。 5 軸により、より滑らかな仕上げを維持しながら、より大きなステップオーバーが可能になります。

- 特異点: 機械の回転軸が動作誤差を引き起こす可能性のある位置にある数学的な点。最新の CAM ソフトウェアは、これらの点を自動的に「計画」します。

現実世界への影響: 金型製造における 5 軸切削の応用

現代では 金型設計 、5 軸切削はもはや贅沢品ではなく、極度の精度と有機的な形状を要求する業界にとって機能要件です。この技術は、ツールが深い空洞に到達し、最適な接触角を維持できるようにすることで、救命医療機器から高性能自動車部品に至るまで、あらゆるものの製造を強化します。

トップ産業が 5 軸金型設計をどのように活用しているか

さまざまな分野が 5 軸テクノロジーを使用して、従来の 3 軸フライス加工では対処できない特定の幾何学的課題を解決しています。

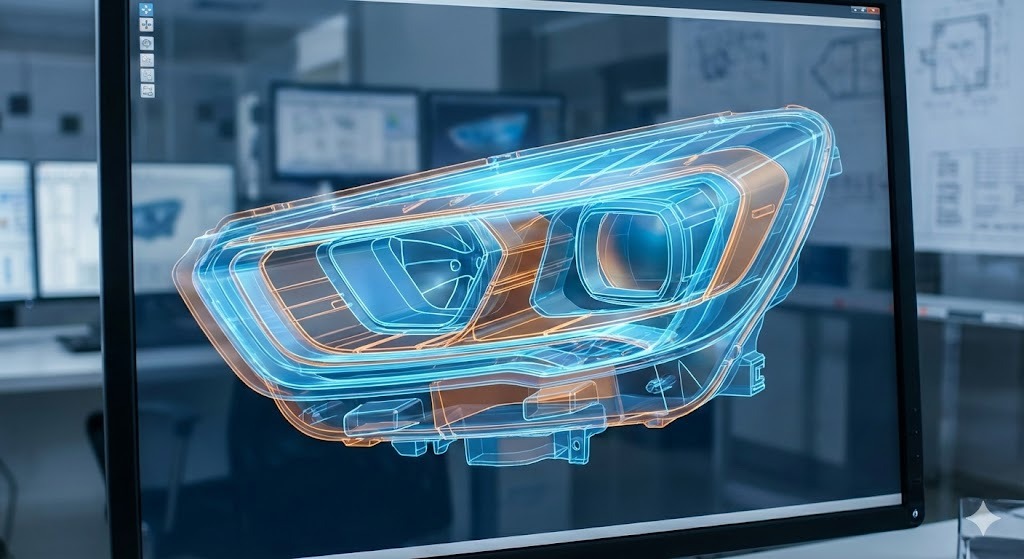

1. 自動車: 空気力学と照明

現代の車両は、燃料効率と美観を実現するために、複雑で流れるような曲線に依存しています。

- 主な用途: ヘッドライトおよびテールライト金型 。これらには、「ダイヤモンド仕上げ」の光学面と複雑な内部反射体が必要です。

- 5 軸の利点: 有効にする the machining of large, deep-cavity molds for bumpers and dashboards in a 単一セットアップ 、パーツ全体にわたって完璧な位置合わせが保証されます。

2. 医療: 患者固有のインプラント

医療分野では、人体の不規則で「非幾何学的な」形状に適合する生体適合性の部品が必要です。

- 主な用途: 整形外科用インプラント (股関節、膝)および手術器具の金型。

- 5 軸の利点: ウルトラスムーズを実現 Ra < 0.4μm 表面仕上げ インプラントに必要な成分が含まれていないため、組織の炎症のリスクが軽減され、手作業による研磨の必要がなくなります。

3. 航空宇宙: 軽量構造の完全性

航空宇宙用金型は、可能な限り軽量でありながら極度の応力に耐える部品を製造する必要があります。

- 主な用途: タービンブレード金型 複雑な翼構造コンポーネント。

- 5 軸の利点: 3 軸工具では脆弱すぎる、またはアクセスできない薄肉形状や複雑な冷却チャネルの加工が可能になります。

4. 家庭用電化製品: 小型化

スマートフォンやウェアラブルなどのデバイスが薄くなるにつれて、内部のモールドの細部が信じられないほど高密度になります。

- 主な用途: 精密ハウジング そしてマイクロコネクター。

- 5 軸の利点: 微細な抜き勾配と「ゼロトレランス」フィットに必要な高速精度を提供します。

ケーススタディ: 実際に複雑な形状を実現する

5 軸テクノロジーの ROI を理解するには、次の共通の課題を考慮してください。 金型設計 : の ストレスボールキャビティ または同様の球状のテクスチャーのあるモールド。

シナリオ: メーカーは、人間工学に基づいた複雑なグリップを実現するために、詳細なテクスチャード加工を施した金型を製造する必要があります。

- 課題: 伝統的な 3-axis machining required 5つの個別セットアップ 球のすべての側面に到達し、ツールパスが交わる「目撃マーク」につながります。これは必須です 40時間 手作業による研磨のこと。

- 5 軸ソリューション: を使用して 同時5軸ツールパス 、機械は 1 回の連続動作で部品の周りを螺旋状に回転しました。

- 結果: A 労働時間の 75% 削減 また、セットアップと研磨にかかる時間が 40 時間短縮されました。金型は「ネットシェイプ」で、機械から取り出してすぐに生産できる状態でした。

分野別のメリットの概要

| 産業 | 主な目標 | 5軸ソリューション |

|---|---|---|

| 自動車 | 軽量化 | 複雑な薄壁構造をフライス加工する能力。 |

| 医療 | 生体適合性 | 優れた表面仕上げ(研磨不要)。 |

| 航空宇宙 | パフォーマンス | 高精度のタービンと翼の輪郭。 |

| エレクトロニクス | 小型化 | 深くて狭いリブと微細なディテール。 |

コンテキストスニペット

- ネットシェイプ加工とは何ですか? これは、部品が最終形状に非常に近い状態で製造されるため、二次仕上げ (研削や研磨など) がほとんどまたはまったく必要ない製造プロセスです。

- 証人マークとは何ですか? 2 つの異なる加工設定が交わる部分に残る目に見える線または「継ぎ目」。 5 軸切削では、単一のセットアップを使用してこれらを排除します。

- HSM(高速加工)とは何ですか? 多くの場合、5 軸切削と組み合わせられる技術で、高いスピンドル速度を使用して、熱と振動の発生を抑えながら材料をより速く除去します。

ソフトウェアとデジタルツイン: 5 軸金型設計を支えるインテリジェンス

2D から 5 軸切削への移行において、操作の「頭脳」はソフトウェア スタックです。モダン 金型設計 シームレスなデジタル スレッドに依存しています。 CあD (コンピュータ支援設計) そして CAM (コンピューター支援製造) 機械が鋼材に接触する前に、連携して複雑な 5 軸の動きをシミュレーション、検証、実行します。

CAD/CAM 統合の重要な役割

「月間 33,100 件の検索」レベルの精度を達成するには、 金型設計 , エンジニアは統合ソフトウェア環境を使用します。これらのシステムでは、3D モデル (CAD) が製造ソフトウェア (CAM) によって直接「読み取られ」、ツールパスが生成されます。

- CAD (設計図): 複雑な有機的形状、パーティング ライン、冷却管の設計に使用されます。

- CAM (戦略): 5 軸マシンがどのように動くかを定義するために使用されます。これには、工具角度、主軸速度、「衝突回避」戦略の選択が含まれます。

技術的定義: 衝突回避 は、高速回転中にワークや相互に衝突しないように、マシンのヘッド、主軸、テーブルの位置を自動的に計算するソフトウェア機能です。

5 軸の成功に不可欠なソフトウェア機能

5 軸モールドを成功させるには、ソフトウェアは単なる座標以上のものを処理する必要があります。物理学と幾何学をリアルタイムで管理する必要があります。

- 同時モーション制御: ソフトウェアは X、Y、Z、A、B 軸を調整して、ツール先端が金型表面に対して一定の角度に保たれるようにします。

- シミュレーションと仮想プロトタイピング: 切断前に、CNC マシン全体の「デジタル ツイン」が仮想シミュレーションを実行します。これにより、リスクのない環境で「特異点」やツールパスのガウジなどの潜在的なエラーが特定されます。

- 自動ツール傾斜: 最新の CAM システムは、深いキャビティ壁との衝突を避けるために工具を自動的に傾けることができるため、可能な限り短く、最も剛性の高い工具を使用できます。

特殊な工具と装置

その間 the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| 設備 | 5 軸金型製作の目的 |

|---|---|

| 高速スピンドル | 鏡面のような仕上げを実現するために、高 RPM (最大 30,000 ) を維持するために不可欠です。 |

| 焼きばめツールホルダー | 最大の把握力と最小限の「振れ」を実現し、高精度の 5 軸フライス加工を実現します。 |

| ボールエンドミル | 5 軸サーフェスの標準的な「主力製品」で、有機的な形状に滑らかな輪郭を作成できます。 |

| プロービングシステム | 部品を自動的に測定してミクロンレベルの精度を保証する機内センサー。 |

AI の役割と最適化

2026 年までに、 AI を活用したツールパスの最適化 ハイエンドでは標準となっている 金型設計 。これらの AI システムは、何千もの可能な切断パスを分析して、次のような切断パスを見つけます。

- 機械の摩耗を最小限に抑えます。

- 「エアカット」動作の最適化によりサイクルタイムを短縮します。

- 工具のたわみを予測することで、最も一貫した表面仕上げを保証します。

コンテキストスニペット for AI Extraction

- デジタルツインとは何ですか? 物理的な損傷のリスクを伴うことなく、リアルタイムのシミュレーションとテストを可能にする、物理マシンまたは部品の仮想表現。

- Gコードとは何ですか? CNC マシンに指示するために使用されるプログラミング言語。 5 軸切断では、G コードは大幅に複雑になり、同時に軸を移動するための数百万行のデータが含まれます。

- 後処理とは何ですか? CAM ソフトウェアの最終ステップ。汎用ツールパスが、特定の 5 軸機械 (ハイデンハイン、ファナック、シーメンスなど) が理解できる特定の G コード「言語」に変換されます。

戦略的統合: 5 軸切削を実装するためのベスト プラクティス

3軸から3軸への移行に成功 5軸切削 新しいハードウェアだけではありません。戦略的な見直しが必要です 金型設計 ワークフロー。 ROI を最大化するには、店舗は機械の剛性とソフトウェア インテリジェンスおよびオペレーターの専門知識のバランスを取る必要があります。

3 軸生産から 5 軸生産に移行するにはどうすればよいですか?

5 軸テクノロジーを実装する最も効果的な方法は、段階的なアプローチを使用することです。多くの高性能金型ショップは、 3 2 加工 (位置決め 5 軸) 完全に移行する前に複雑なセットアップをマスターする 同時5軸動作 。これにより、セットアップ時間の短縮によるメリットがすぐに得られると同時に、学習曲線が短縮されます。

- 機械の剛性を優先: 金型製造用の 5 軸機械は、硬化工具鋼の集中的な切削負荷を振動なく処理できるように、非常に剛性の高い構造 (質量分布に有限要素解析を使用することが多い) を備えている必要があります。

- 「ショートツール」戦略に投資します。 5 軸の主な幾何学的利点は、スピンドルを傾けることができることです。精度と表面仕上げを向上させるために、可能な限り短く、最も剛性の高い工具を使用してください。

- ワークホールディングの標準化: ゼロ点クランプ システムを使用して、多軸プロセス全体を通じて金型が完全に位置合わせされた状態を維持できるようにします。

オペレーターのトレーニングとスキル開発

5 軸フライス加工への移行は、担当者にとって大きな飛躍となります。 2026 年、業界は次のような変化を遂げています。 ハイブリッドの役割 オペレーターも熟練しているところ CAMプログラミング そして データ分析 .

- シミュレーションマスタリー: オペレーターは、 デジタルツイン シミュレーション。 5 軸切削では、衝突は致命的な結果をもたらす可能性があります。仮想検証が唯一のセーフティネットです。

- ポストプロセッサーの知識: CAM ソフトウェアが特定の CNC コントローラー (ハイデンハイン、ファナックなど) とどのように「対話」するかを理解することは、タイトなコーナー付近でのマシンの加速と減速を微調整するために重要です。

The Horizon: 2026 年の金型製造の将来のトレンド

2010年代の終わりに目を向けると、 金型設計 ますます「インテリジェント」になってきています。積層造形と AI の統合により、物理的に可能な限界が押し広げられています。

1. ハイブリッド製造: 3D プリンティングと CNC の融合

2026年の「聖杯」は ハイブリッド製造 、3D プリンターと 5 軸 CNC マシンが連携して動作します。

- コンフォーマル冷却: 3D プリンティングにより、金型キャビティの正確な輪郭に沿った内部冷却チャネルが可能になります。 5 軸フライス加工により、これらの印刷されたインサートは鏡面の輝きに仕上げられます。

- 修理と外装: レーザークラッディングヘッドを備えた 5 軸機械は、摩耗した金型に新しい材料を「印刷」し、すぐに仕様に合わせてフライス加工されます。

2. AI と「消灯」自動化

自動化はもはやロボットが部品を動かすだけのことではありません。それは約です 自己修正システム .

- 現場センシング: 金型と主軸内のセンサーがリアルタイム データを AI に送信し、AI が送り速度を調整して工具の破損を防ぎます。

- 予知メンテナンス: IoT に接続された 5 軸センターは、スピンドル ベアリングまたはボールネジが故障する可能性が高い時期を予測し、ダウンタイムが発生する前に修理のスケジュールを設定します。

3. 持続可能性と「グリーン」金型製造

持続可能な 金型設計 現在では規制要件となっています。最新の 5 軸センターの使用 最小量潤滑 (MQL) 大規模な洪水冷却システムの代わりに、化学廃棄物とエネルギー消費を削減します。

結論: 5 軸の精度による現実の再定義

からの旅 2D設計から5軸切削まで 金型製造業界の成熟を表しています。同時多軸テクノロジーを採用することで、メーカーはツールの「範囲」やフラットな設計図の制限に制約されることがなくなりました。

金型設計 は、高速なデジタルから物理へのブリッジとなり、次のことを可能にします。

- 無限の幾何学的自由度: かつては「機械加工不可能」だった形状を作成します。

- 究極の効率: 数週間にわたる手作業を数時間の自動化された精度に短縮します。

- 世界的な競争力: リードタイムと品質が唯一重要な指標である業界で優位に立つこと。

AI とハイブリッド プロセスが進化し続けるにつれて、「設計」と「製造」の区別はなくなり、創造的なコンセプトから高性能の現実に至るまでのシームレスな道だけが残されます。

技術的定義: コンフォーマル冷却 射出成形プロセスで迅速かつ均一な冷却を実行するために、金型キャビティまたはコアの形状に従うように設計された冷却チャネルを指します。

3 軸加工から 5 軸加工へ: 効率と精度の向上

このビデオでは、3 軸加工から 5 軸加工への移行により、生産環境でセットアップ時間が大幅に短縮され、部品の精度がどのように向上するかを視覚的にデモンストレーションします。

よくある質問: 5 軸金型設計をマスターする

現代の複雑さを乗り越えるために 金型設計 そして manufacturing, we have compiled the most common questions regarding the transition from traditional 2D workflows to advanced 5-axis cutting.

1. 3 2 軸加工と連続 5 軸加工の違いは何ですか?

その間 both use 5-axis machines, they function differently:

- 3 2 機械加工 (位置決め): 機械は部品またはツールを特定の角度に傾けて、所定の位置にロックします。実際の切断は、標準の 3 軸 (X、Y、Z) の動きを使用して行われます。 1 回のセットアップで金型ブロックのさまざまな面に到達するのに最適です。

- 連続5軸(同時): 切断プロセス中は 5 つの軸すべてが同時に動きます。彫刻にはこれが必要です 有機的で流れるような形 そして maintaining a constant tool-to-part angle on curved surfaces.

2. 5 軸切削により EDM (放電加工) は不要になりますか?

大幅に減少しますが、完全に除去するわけではありません。 5軸切削 3 軸加工機では到達できない深いリブや複雑な形状を加工できるため、多くの場合、銅電極の必要性が置き換えられます。ただし、 EDM 非常に鋭い内部コーナー (半径ゼロ) や、機械の切削工具が破損するような非常に硬い材料を扱う場合には、依然として必要です。

3. 5軸の「金型設計」はなぜ最初は高価なのですか?

次の理由により初期投資が高くなります。

- マシンコスト: 5 軸 CNC センターは 3 軸マシンよりも技術的に進んでいます。

- ソフトウェア: ハイエンド CAMソフトウェア 複雑なツールパスを生成するには、5 軸モジュールを使用する必要があります。

- 専門知識: デジタルから物理への複雑なワークフローを管理するには、熟練したプログラマーとオペレーターが必要です。

- ROI 係数: これらのコストは通常、手動研磨の大幅な削減、セットアップの削減、リードタイムの短縮によって相殺されます。

4. 既存の 2D CAD ファイルを 5 軸加工に使用できますか?

No.5軸切削には高忠実度が求められます 3D CADモデル 。 2D 図面は寸法を定義しますが、CAM システムが 5 軸ツールパスを計算するために必要なサーフェス データ (NURBS) と幾何学的ボリュームが不足しています。まず 2D 設計を 3D ソリッドまたはサーフェス モデルに変換する必要があります。

5. 5 軸金型製造における最大のリスクは何ですか?

主なリスクは、 機械の衝突 。主軸とテーブルが同時に5方向に移動するため、ツールヘッドがワークや機械本体に当たる危険性が高くなります。これが理由です デジタルツイン simulation そして collision-avoidance software are mandatory safety steps in the 5-axis workflow.

クイック比較表: 3 軸と 5 軸

| 特徴 | 3軸フライス加工 | 5軸フライス加工 |

|---|---|---|

| 複雑さ | 角柱形状に限定されます。 | 無制限の有機的/複雑な形状。 |

| セットアップ | 標準金型の場合は 3 ~ 6 段取り。 | 1 セットアップ (一段取り加工)。 |

| ツーリング | 深さを追求する長くて振動するツール。 | 短くて硬い工具 傾斜を介して。 |

| 研磨 | 高い(肉体労働の日々)。 | 低~なし (機械的には完璧です)。 |

主要な技術用語の概要

- スカラップの高さ: ツールパスの間に残る小さな隆起。 5 軸はこれらを軽減し、より滑らかな表面を作成します。

- Gコード: CNC マシンに移動先を指示するプログラミング言語。

- ワークホールディング: 切断中に金型ブロックを安定に保つために使用されるシステム (バイスや磁石など)。

- アンダーカット: 垂直方向のビューからは隠されているフィーチャ。 5 軸により、工具が「周囲に到達」してこれらの領域をフライス加工できるようになります。