専門家向けの簡単なまとめ

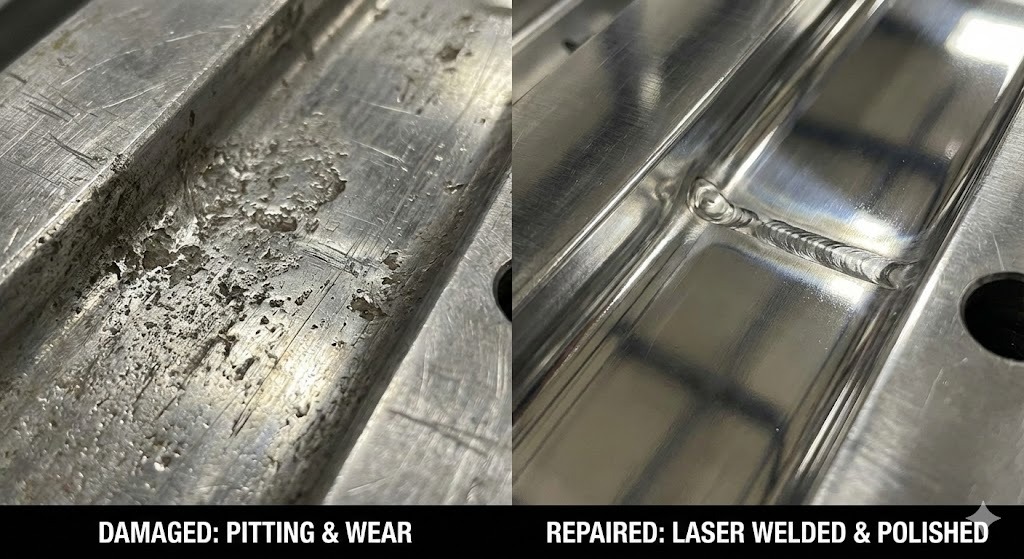

射出成形金型の修理 これは、部品の品質を確保し、生産停止を防ぐために、損傷した工具を元のエンジニアリング仕様に復元する特殊なプロセスです。最も効果的な最新のアプローチは次のことを組み合わせたものです。 精密レーザー溶接 —熱影響を最小限に抑えた材料を追加します—そして 高度な表面処理 (PVD コーティングや硬質クロムメッキなど)金型の寿命を延ばします。これらの技術を利用することで、メーカーは従来の TIG 溶接やツールの完全な交換と比較して、ダウンタイムを最大 70% 削減できます。

1. 射出成形金型の修理の概要

金型の適切なメンテナンスが重要なのはなぜですか?

金型のメンテナンス 欠陥を防ぐために射出ユニットを検査、洗浄、修理する日常的な作業です。高速製造では、キャビティ表面の微細な傷でも「バリ」(部品上の余分なプラスチック)や構造的弱点につながる可能性があります。プロアクティブな修復により確実に 寸法精度 完全に新しい金型の加工にかかる高額なコストを回避できるため、数千ドルを節約できます。

射出成形金型の損傷の一般的な原因は何ですか?

金型の損傷は通常、次の 4 つのカテゴリに分類されます。

- 機械的摩耗: ガラス入り樹脂による摩耗摩擦により、ゲートとキャビティが磨耗します。

- 腐食: ガスを放出するプラスチック (PVC など) による化学的攻撃により、鋼の表面に穴が開きます。

- 人的エラー: 金属工具を使用して固着した部品を除去することによって発生した傷。

- 熱疲労: 製造中の一定の加熱と冷却のサイクルによって生じる応力亀裂。

2. 射出成形金型の理解: 技術的基礎

射出成形金型の基本コンポーネントは何ですか?

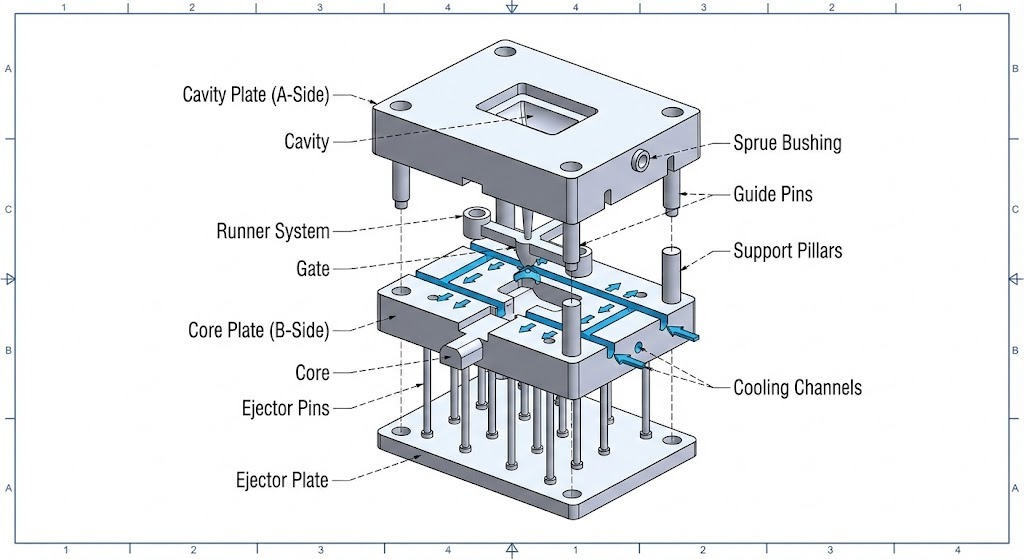

修理を正常に実行するには、技術者はどのコンポーネントに障害が発生しているかを特定する必要があります。

- キャビティとコア: プラスチック部品の形状を形成する主な「A」面と「B」面。

- エジェクターピン: 完成した部品を金型から押し出す機械コンポーネント。

- 冷却チャネル: 温度を調節するために水または油が流れる内部経路。

- ゲートおよびランナー システム: 溶融プラスチックをキャビティ内に導く「配管」。

射出成形金型に使用される一般的な材料

修復技術の選択は、次の点に大きく依存します。 金型材料 。ほとんどの高生産性金型は以下から作られています。 工具鋼 、硬度を高めるためにクロムやバナジウムなどの元素を合金化した鋼です。

表 1: 一般的な金型材料と修理の適合性

| 材質の種類 | 共通グレード | 修理の難易度 | 最適な修理方法 |

|---|---|---|---|

| P20スチール | プリハードン鋼 | 低い | レーザーまたはTIG溶接 |

| H13鋼 | 熱間工具鋼 | 中 | レーザー溶接(予熱が必要) |

| S7スチール | 耐衝撃鋼 | 高 | 精密レーザー溶接 |

| アルミニウム | 7075-T6 | 中 | 専用レーザーワイヤー |

ホットランナーシステムとコールドランナーシステムの違いは何ですか?

- ホットランナーシステム: 加熱されたマニホールドを使用して金型内でプラスチックを溶融状態に保ち、無駄を削減しますが、統合された電気コンポーネントにより修理がより複雑になります。

- コールド ランナー システム: パーツと一体化するシンプルなチャネル。修理は簡単ですが、より多くのスクラップ材料が発生します。

技術的な定義

- HAZ (熱影響区域): 溶けていないが溶接の熱によって微細構造が変化した母材金属の領域。 HAZ を最小限に抑えることがレーザー溶接の主な目標です。

- ロックウェル硬度 (HRC): 材料の押し込み硬さを測定するために使用されるスケールです。ほとんどの金型鋼の範囲は 30 ~ 60 HRC です。

- フラッシュ: 射出成形の欠陥。プラスチックの薄い層が金型の半分の間から漏れ出てしまい、通常はパーティング ラインの摩耗を示します。

3. 射出成形金型修理のためのレーザー溶接

金型修理におけるレーザー溶接とは何ですか?

レーザー溶接 これは、集中した光線を使用して金型の損傷領域に特殊なフィラー ワイヤを溶かす高精度の修復プロセスです。従来の溶接とは異なり、レーザーはエネルギーを非常に緊密に集中させるため、周囲の鋼材にほとんど歪みを与えずに強力な冶金的結合を形成します。

レーザー溶接の利点は何ですか?

技術者にとって、次の理由から、レーザー溶接は高価値工具の好ましい方法です。

- 最小限の熱影響区域 (HAZ): 局所的な熱により、金型鋼の歪みや本来の硬度の低下が防止されます。

- 極めて高い精度: 技術者は最小限の損傷を修復できます 0.05mm 、複雑なテクスチャや鋭い角の作業が可能になります。

- 複雑な形状: レーザーの非接触特性により、TIG トーチが届かない深いキャビティや狭いリブの内部の修復が可能になります。

- 後処理の削減: 溶接部が非常にきれいなため、手作業での研削や研磨に必要な時間が大幅に短縮されます。 50% .

3.4.レーザー溶接プロセス: ステップバイステップガイド

プロレベルの修理を実現するには、技術者は次の標準化された手順に従う必要があります。

ステップ 1: 金型表面の準備

清潔さは最も重要な要素です。プラスチックや油分、サビが残ると故障の原因となります。 気孔率 溶接部に小さな気泡が発生します。

- アクション: 超音波洗浄または特殊な溶剤を使用して、すべての汚染物質を除去します。

- 検証: 下の領域を検査します 10倍顕微鏡 金属が「光沢」があり、炭化残留物がないことを確認します。

ステップ 2: 溶接パラメータと設定の選択

レーザーの設定は、母材の金属と修復物の厚さに基づいて調整する必要があります。

- パルスエネルギー (ジュール): 溶接溶け込みの深さを制御します。

- パルス持続時間 (ms): レーザーが点灯し続ける時間を決定します。太いワイヤには長いパルスが使用されます。

- 周波数 (Hz): レーザーパルスの速度。

- スポットサイズ (mm): レーザービームの直径。通常は間に設定されます 0.2mmと1.5mm .

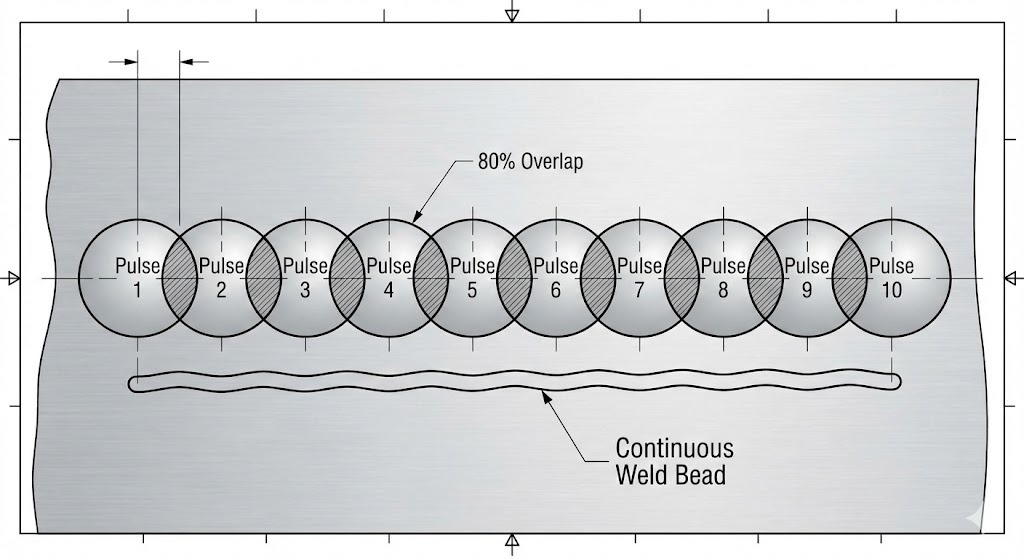

ステップ 3: 溶接技術の実行

- パルス溶接: 標準的な修理方法です。各パルスにより、溶融金属の小さな「ドット」が作成されます。

- 連続/重ね溶接: 技術者は、それぞれの「点」を次のように重ね合わせます。 70-80% シームレスでしっかりとした金属のビーズを作成します。

3.5.技術者のためのベストプラクティス

- フィラーワイヤーを一致させます: 研磨後の均一な硬度と色を確保するために、金型鋼の化学的性質に一致するレーザー ワイヤを常に使用してください (たとえば、H13 金型には H13 ワイヤを使用します)。

- シールドガスを管理します。 使用する アルゴンガス 溶接部が黒くなり脆くなる酸化を防ぐために、一定の流量で流します。

- 過剰な構築を避ける: 必要最小限の材料のみを追加します。過剰な溶接は、熱の蓄積と余分な加工時間の危険性を高めます。

3.6.よくある問題と解決策

| 問題 | 考えられる原因 | プロフェッショナルなソリューション |

|---|---|---|

| アンダーカット | 電力(電圧)が高すぎる | 低いer the pulse energy and increase the spot size. |

| 毛穴・泡 | 汚染された表面 | エリアをアルコールで再度洗浄し、ガスの流れを確認します。 |

| ひび割れ | 高 carbon steel cooling too fast | 金型を予熱して、 150~200℃ 溶接前。 |

| 沈む | ワイヤ送給不良 | ワイヤがメルトプールの中心に押し込まれていることを確認します。 |

主要な技術的洞察: 微細構造の重要性

レーザーパルスが鋼に当たると、冷却速度が非常に速くなります。これにより、 マルテンサイト微細構造 溶接部分は非常に硬いですが、脆くなる可能性があります。長期的な耐久性を確保するには、大規模な修理には「応力除去」加熱サイクルをかけて金属構造を安定させる必要があります。

4. 射出成形金型の表面処理技術

金型修理における表面処理とは何ですか?

表面処理 特殊な材料の薄層を適用するか、金型鋼の外側の「スキン」に化学変化を加えます。修理サイクルでは、これは溶接と研磨の後の最終ステップです。金型の本来の性能、特に耐摩耗性、腐食性、摩擦に対する耐性を回復または強化するように設計されています。

金型の表面処理の種類

4.2.1.硬質クロムメッキ

これは、クロムの層を鋼に直接適用する伝統的な電気化学プロセスです。

- 以下に最適: PVC などの腐食性プラスチックから保護し、部品の「リリース」を改善します。

- 硬度: 通常、 65 ~ 70 HRC .

4.2.2.無電解ニッケルめっき

通常のメッキとは異なり、電気ではなく化学反応を利用するため、深い穴や冷却管の内部でも完全に均一な厚さが確保されます。

- 以下に最適: 均一な厚さが必須となる複雑な形状。

4.2.3.窒化チタン (TiN) コーティング

非常に硬いゴールドカラーのPVD(物理蒸着)コーティング。

- 以下に最適: ガラス入り樹脂を使用した金型など、摩耗の激しい環境。

- 硬度: まで 80HRC .

4.3.表面処理のメリット

正しい治療を適用すると、次の 3 つの主な技術的利点が得られます。

- 耐摩耗性の向上: 高圧プラスチックが流れるゲートでの「流失」を防止します。

- 強化された腐食保護: 高価な工具鋼を水蒸気や酸性副生ガスから守ります。

- 改善されたリリースプロパティ: プラスチックと金属の間の「スティクション」を軽減し、サイクルタイムを短縮し、損傷した部品を減らします。

4.4.適切な治療法を選択する方法

選択は、金型の「故障モード」によって異なります。

- 金型に傷がある場合: 使用する TiN または DLC (ダイヤモンドライクカーボン) 最高の硬度を実現します。

- 金型が錆びている場合: 使用する 無電解ニッケル 100% をカバーします。

- プラスチックが固着している場合: 使用する ハードクロム または専門的な PTFE注入コーティング .

4.5.表面処理プロセス: ステップバイステップガイド

ステップ 1: 金型の準備と洗浄

コーティングは完全にきれいな表面にのみ接着します。

- アクション: 必要な最終研磨を実行します SPI仕上げ (例:A-2鏡面仕上げ)。

- 技術的なメモ: 研磨剤から残った微細な油分はコーティングの剥離(層間剥離)の原因となります。

ステップ 2: コーティングの塗布

金型は真空チャンバー (PVD/CVD の場合) または化学槽 (めっきの場合) に配置されます。

- 精度: コーティングは通常、次の厚さで塗布されます。 0.002mm~0.010mm したがって、部品の最終寸法は変わりません。

ステップ 3: 処理後のプロセス

- アクション: 表面に「ピンホール」や不均一な厚さがないか検査します。

- アクション: 最終寸法チェックを実施して、コーティングによって工具が「公差外」になっていないことを確認します。

4.6.一般的な表面処理の問題のトラブルシューティング

| 問題 | 考えられる原因 | プロフェッショナルなソリューション |

|---|---|---|

| 剥離・剥離 | 表面の洗浄が不十分 | コーティングを剥離し、再研磨し、超音波洗浄を使用します。 |

| 仕上げのくすみ | 塗膜が厚すぎる | 堆積時間を短縮します。ミクロン厚さゲージを確認してください。 |

| エッジビルドアップ | 高 current density (in plating) | 使用する “dummy” cathodes to pull excess current away from sharp corners. |

技術的定義: PVD と CVD

- PVD (物理蒸着): 金型鋼を歪まない低温真空プロセス(500℃以下)です。

- CVD (化学蒸着): 高温プロセス (最高 1000°C) により、より強力な結合が形成されますが、その後に金型を再硬化する必要がある場合があります。

5. 技術者のための実際的な考慮事項

金型修理中に技術者はどのように安全を確保しますか?

高エネルギーレーザーや化学処理を扱う場合、安全性が最も重要です。

- レーザーの安全性: 必ず指定された場所で作業してください クラス4レーザーエリア 。技術者は、反射光による網膜の永久的な損傷を防ぐために、波長別の安全メガネを着用する必要があります。

- ヒュームの抽出: 溶接や化学洗浄により、微細な金属粒子や VOC (揮発性有機化合物) が放出されます。空気の質を維持するには、局所排気換気を使用してください。

- 熱保護: 局所的な HAZ があっても、モールド ベースはかなりの熱を保持する可能性があります。溶接後にコンポーネントを取り扱う場合は、耐熱手袋を使用してください。

成功するために必要な機器とツール

プロの金型修理ワークステーションには、単なる溶接機以上のものが必要です。必須のツールには次のものが含まれます。

- 実体顕微鏡: 溶融池を観察するには最低 10 倍の倍率が必要です。

- 精密グラインダー: 溶接部の「荒加工」用の高速空気圧または電動回転ツール。

- マイクロ研磨キット: SPI 表面仕上げを復元するためのダイヤモンド ペーストとセラミック ストーン。

- デジタルマイクロメーター: 修復によりコンポーネントが元の公差に戻ったことを確認します。

コスト分析: 金型の修理と交換

技術者の最も重要な役割の 1 つは、金型を修理すべきか廃棄すべきかについて経営陣にアドバイスすることです。

表 2: 修理と交換の意思決定マトリックス

| 因子 | 修復(レーザー表面) | 完全交換 |

|---|---|---|

| 一般的なコスト | 元のツールのコストの 5% ~ 20% | 工具費用の100% |

| リードタイム | 24~72時間 | 8~16週間 |

| 耐久性 | 元の寿命の 80% ~ 100% | 100% (新しいライフサイクル) |

| 最適な用途 | 局所的な損傷、ゲート、パーティング ライン | 壊滅的なフレーム亀裂、完全なウォッシュアウト |

ケーススタディ: 自動車ツーリングのダウンタイムの削減

Tier 1 自動車サプライヤーは、32 個のキャビティを持つ金型の摩耗による「ゲート フリーズ」を経験しました。

- 問題: パーティング ラインのフラッシュにより、15% の不合格率が発生していました。

- 解決策: 使用される技術者 H13レーザーワイヤー パーティング ラインを再構築してから、 TiN(窒化チタン) PVDコーティング。

- 結果: 金型は以内に生産に戻りました 36時間 、表面硬度が 52 HRC から 82 HRC に増加し、将来の摩耗を防ぎます。

6. 高度な技術とテクノロジー

ハイブリッド修復方法とは何ですか?

ハイブリッド修復には次の使用が含まれます レーザー溶接 構造修復のため、その後に 表面処理 機能向上のため。

- 例: 損傷したエジェクタピン穴を溶接し、その後、 無電解ニッケル プレート全体にコーティングを施します。これにより、修理が強力になり、表面全体が錆びから保護されます。

金型修理の自動化

業界は次の方向に向かって進んでいます CNCレーザー溶接 。技術者が顕微鏡の下でワイヤを手動で誘導する代わりに、ロボットアームが事前にプログラムされた経路をたどります。これにより、溶接部の厚さの 100% の一貫性が保証され、同一のインサートの大量のバッチを修復するのに最適です。

新興テクノロジー: 3D 金属プリンティング (積層造形)

金型の大部分が欠落する致命的な故障の場合、技術者は現在、次の方法を使用しています。 指向性エネルギー堆積 (DED) 。このツールスチールは既存の金型ベースに直接「3D プリント」され、CNC 加工によって最終形状に戻されます。

7. 要点のまとめ

- 精度が鍵です: レーザー溶接 is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- 表面相乗効果: 表面処理s like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- プロアクティブなメンテナンス: 顕微鏡検査によって摩耗を早期に特定することで、高価な交換の必要性を防ぐことができます。

射出成形金型修理の未来

プラスチック部品がより複雑になり、リードタイムが短くなるにつれて、 AI を活用した診断 そして 自動レーザー修理 が標準になるでしょう。溶接の冶金科学と表面コーティングの化学の両方を習得した技術者は、現代の「スマート ファクトリー」において最も貴重な資産となります。

技術者向けの技術的トラブルシューティング チェックリスト

- 鋼種は特定されていますか? (ワイヤーを母材に合わせます)。

- 表面は「明るくきれい」ですか? (油分や残留物はありません)。

- レーザーパラメータは設定されていますか? (ジュールとスポット サイズを確認してください)。

- アルゴンガスは流れていますか? (酸化を防ぐ)。

- コーティングは樹脂と合っていますか? (例: PVC のクロム)。

よくある質問: 射出成形金型の修理

金型修理のためのレーザー溶接の費用は通常どれくらいですか?

の費用 金型修理用レーザー溶接 一般的には~の範囲にあります 200ドルから2,000ドル ジオメトリの複雑さと必要な材料の量に応じて、修理セッションごとに異なります。通常はコストが 1 つだけであるため、これは大幅な節約になります。 5%~15% 交換用金型の価格です。

表面処理した金型を溶接できますか?

はい、しかし、 表面コーティングを除去する必要がある まずは修理エリアへ。のようなコーティング ハードクロム または TiN 溶接前に化学エッチングまたは精密研削によって剥離する必要があります。コーティングの上に直接溶接すると、 汚染 溶接が脆くなり、接合不良が発生します。

研磨性プラスチックに最適な表面処理は何ですか?

ガラス繊維や鉱物で強化されたプラスチックの場合、 窒化チタン(TiN) または ダイヤモンドライクカーボン (DLC) 最高の表面処理です。これらの PVD コーティングは、1 を超える表面硬度を提供します。 80HRC 、研磨性樹脂の「サンドブラスト」効果に効果的に抵抗します。

一般的なレーザー溶接の修理にはどのくらい時間がかかりますか?

ほとんどの軽微なレーザー溶接修理は 1 回で完了します。 2~4時間 、準備と掃除を含みます。修理に大規模な溶接後の研磨や PVD コーティングなどの二次表面処理が必要な場合、通常、合計リードタイムは 24~72時間 .

レーザー溶接は金型の歪みを引き起こしますか?

いいえ、 レーザー溶接は反りを起こさない 正しく実行された場合。レーザーは高度に集中したビームを照射するため、 最小限の熱影響区域 (HAZ) 、金型の大部分は室温に保たれ、工具の構造的完全性と寸法公差が維持されます。

金型のTIG溶接とレーザー溶接の違いは何ですか?

主な違いは 入熱 .

- TIG溶接 は、大きな HAZ を生成する高熱アークを使用しており、多くの場合、金型全体を焼きなまして再硬化する必要があります。

- レーザー溶接 精密な光線を使用して微細な溶融プールを作成し、周囲の材料に影響を与えることなく、完成した硬化した工具の修理を可能にします。

正しいレーザー溶接ワイヤーを選択するにはどうすればよいですか?

あなたはしなければなりません 化学組成が一致する 溶接ワイヤをベース金型鋼に固定します。たとえば、次のように使用します。 H13工具鋼用H13ワイヤー 。不適切なワイヤを使用すると、金型を研磨した後に「ウィットネス ライン」や「ゴースト」が発生する可能性があり、最終的なプラスチック部品に欠陥として現れます。

早見表: 欠陥別の修復ソリューション

| 欠陥の種類 | 推奨修理 | なぜですか? |

|---|---|---|

| パーティングラインフラッシュ | レーザー溶接 (P20/H13) | 歪みゼロでシャープなエッジを再構築します。 |

| PVC酸腐食 | 無電解ニッケル Plating | すべての空洞に 100% の化学バリアを提供します。 |

| ゲートウォッシュアウト | レーザー溶接 TiN コーティング | 寸法を復元し、耐摩耗性を高めます。 |

| エジェクターピンのスコアリング | 微細研磨DLC | 摩擦を軽減し、ピンの焼き付きを防止します。 |