I.カビの開口方向の設計原則と重要性

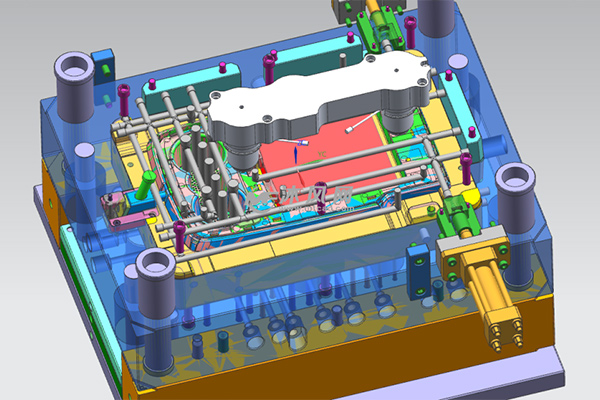

カビの開口方向は、射出成形における重要な設計決定であり、カビの複雑さ、生産コスト、および製品の美学に直接影響します。主要なデザインの原則には次のものがあります。

1。構造アライメント

rib骨、スナップフィット、ボスなどの機能は、カビの開口方向に沿って整合する必要があります(図1を参照)。これにより、サイドコアが回避され、分割ラインマークが削減されます。たとえば、開口方向から15°> 15°のスナップフィットがスライダーを必要とするため、金型コストが30%以上増加します。

2。アンダーカット回避

適切な方向は、アンダーカットの95%を通常の折demolding構造に変換できます。ケーススタディでは、開口方向を22°回転させると、サイドコアが4から1に減少することが示されています。

3。審美的な最適化

外観に敏感な部品(たとえば、自動車インテリア)の場合、目に見える表面に45°〜75°で開口方向を向けると、分離線の可視性が60%減少します。

カビの寿命

適切に整列したrib骨は、抵抗を40%低下させ、カビの寿命を30,000〜50,000サイクルに延長します。

ii。ライン設計を分離するための体系的な方法

別れのラインデザインは、幾何学、製造、美学を統合します。

1。分類システム

2。位置決めアルゴリズム

境界ボックス投影:標準部品の85%の主要な分割線を決定します。

スライス分析:フリーフォーム表面にZバッファーアルゴリズム(0.01mm解像度)を使用します。

フローエンドの方法:MpI分析を組み合わせて、高ストレス領域の溶接系統を回避します。

3。美的技術

「ナイフエッジ」の別れのライン(R-angle <0.1mm)は、家電の縫い目の視界を90%減らします。エッジ上の別れのラインを配置すると、フラット領域と比較して、表面粗さ(RA)が2グレードを低下させます。

iii。主要な要因と最適化戦略

1。収縮補償

GB/T14486-93ごとに、材料の名目収縮を1.2〜1.5倍に補償します。 PA66(公称収縮0.8〜1.5%)の場合、1.0〜1.8%を使用します。

2。ベントシステム統合

主要な通気口としての分線は、材料の粘度によって換気の深さを必要とします。

低粘度(例:pp):0.015–0.02mm

高粘度(例:PC):0.03–0.05mm

最適化された通気換により、充填圧力が15%減少し、サイクル時間は8%減少します。

3。カビの強度保証

別れのラインでのクランプ力は満たさなければなりません:

f クランプ = p キャビティ x a proj

f クランプ :クランプ力(kNまたはトン)

P キャビティ :平均空気圧(MPaまたはkg/cm²)

A proj :金型の開口方向の部品ランナーの最大投影エリア(cm²またはin²)

Detaiedについては、お問い合わせください。専門家 中国のカスタム射出成形メーカー。

IV。一般的な問題の解決策

1。フラッシュコントロール

0.005mmの研削制限フラッシュを伴うトリプルシール構造(メイン2補助シール)は、≤5μmになります。

2。複雑な表面処理

自動車レンズの場合、5軸機械加工を備えたNURBSベースの別れの表面は、≤0.05mmの輪郭エラーを達成します。

3.マイクロモールディングソリューション

レーザー刻まれた分割線(幅20μm)がインスリンポンプのような精密部品を有効にします。

V.高度な技術アプリケーション

1。CAE駆動型の最適化

ラップトップケースプロジェクトは、金型分析を介して波形のパーティングラインを使用して、波形の分析ラインを使用して、1.2mmから0.3mmにワーページを減らしました。

2。添加剤の製造

生体模倣テクスチャを備えたSLM生産の分割インサートは、摩擦係数を40%低くします。

3。スマート監視

バンパー金型のIoTセンサーは0.002mmの不整合を検出し、予期しない障害を90%減少させます。

vi。将来の傾向

1。AIアシストデザイン

ディープラーニングシステムは、標準部品の85%の別れのライン設計を自動化し、設計時間を5倍に削減します。

2。ナノスケール表面工学

PVDコーティングは、金型の寿命を100万サイクルに延長し、3倍のメンテナンス間隔を置きます。

3。持続可能性

生分解性材料を備えた「ゼロフラッシュ」分離線は、材料の廃棄物を1.2%から0.3%に減らします。

ケーススタディ:家電メーカーは、金型開発時間を45日から28日に短縮し、これらの方法を使用して欠陥率を3.5%から0.8%に短縮しました。デジタル双子、金型の開口方向、および分割線の最適化などの新興技術により、インテリジェンスの新しい時代が入ります。