I.ストレスマークの定義と症状

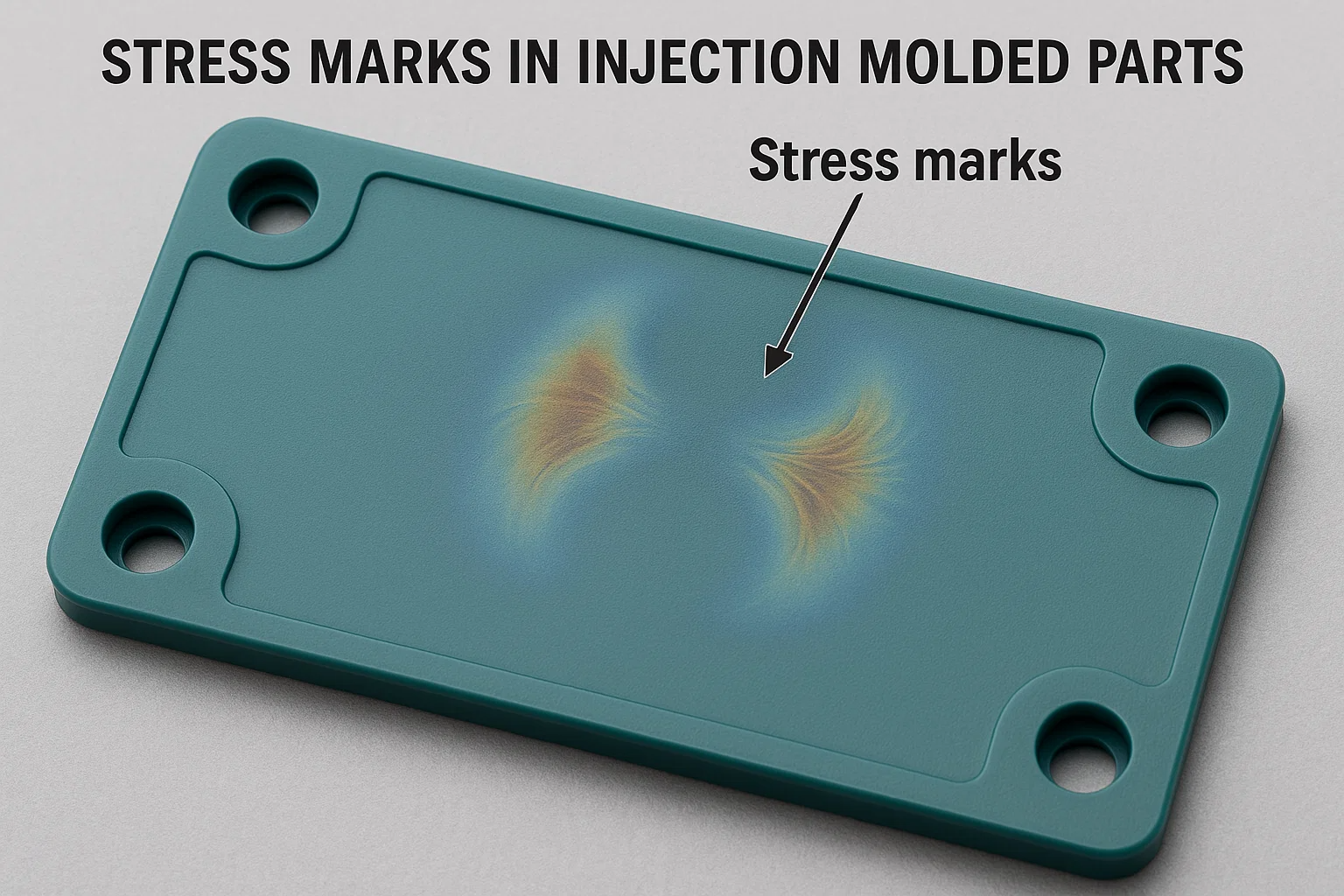

射出成形部品の応力マークは、局所的なストレス濃度によって引き起こされる表面欠陥であり、光沢または不均一なテクスチャーとして現れます。一般的な場所には以下が含まれます。

- 視覚的矛盾 :「ゴーストライン」または不均一なシェーディングに似た、暗い色の部分でより顕著です。

- 位置機能 :多くの場合、フローエンド、溶接ライン、および不均一な冷却の領域の近くで発生します。

ii。根本原因分析

1. カビのデザインの欠陥

- 不適切なゲートデザイン :小さなゲートまたは配置不良は、ハイイツ速度と温度勾配につながります。

- 突然の壁の厚さが変化します :30%を超える厚さの変動により、不均一な収縮が発生します(たとえば、薄壁の領域が収縮を制限し、引張応力を発生させます)。

- 不十分なベント :分割線またはフローエンドでのガストラップは、局所的な過熱と流れ乱流を作成します。

- 鋭いコーナーとリブのデザイン :シャープアングルでの高流量抵抗。主な壁の厚さの40%〜60%を超えるrib骨は、冷却の均一性を破壊します。

2. プロセスパラメーターの問題

- 過度の注入速度/圧力 :高せん断応力と分子配向は、残留応力を増加させます。

- 温度の不管理 :低溶融温度または不均一なカビの冷却(例:設計されていない冷却チャネルなど)は、収縮の違いを増幅します。

- 梱包圧力が不十分です :短い梱包時間または低圧は収縮を補償できず、厚いセクションでシンクマークと応力マークを引き起こします。

3. 材料特性

- ハイメルトフローインデックス(MFI) :過度に液体材料は、分子配向と不均一な収縮を促進します。

- 結晶性効果 :結晶材料(例:pp、PA)は冷却速度に敏感です。太い壁の領域は、結晶性の格差を発症します。

- 加法分離 :ガラス繊維のようなフィラーは、流れの端に蓄積し、界面結合を弱めます。

4. 製品設計の制限

- 不均一な壁の厚さ :例には、40%〜60%の厚さの変動があるラップトップバックカバーが含まれます。

- 溶接ラインの配置が悪い :溶接線が化粧品と一致する場合、応力マークが形成されます。

iii。包括的なソリューション

1. カビの設計最適化

- ゲートの変更 :ゲートを拡大する(例:1.5mm→2.0mm);ファンまたはオーバーラップゲートを採用して、せん断を減らします。

- 緩やかな厚さの遷移 :突然の変化で半径(≥0.5×壁の厚さ)を追加します。ケーススタディでは、80%のストレスマーク削減が示されています。

- 強化されたベント :フローエンドにベントスロット(0.02-0.04mm深さ)を追加します。多孔質鋼を使用するか、通気口を挿入します。

- コンフォーマル冷却 :適合冷却チャネルを実装して、温度変動を±5°Cに制限します。

2. プロセス調整

- 温度制御 :溶融温度を10-20°C(例:PA66:270°C→290°C)およびカビの温度を20〜30°C(例:ABS:60°C→80°C)に上げます。

- マルチステージインジェクション :初期充填のために低速(最大30%〜50%)から始めてから、高速に切り替えます。梱包圧力を70%〜90%の噴射圧力に設定します。

- 梱包時間の延長 :収縮と残留応力を軽減するために、2秒から4秒に増加します。

3. 材料の変更

- 低いリンケージ材料 :30%タルクをPPに追加し、収縮を1.8%から0.8%に減らします。

- フロー添加物 :0.1%-0.5%シリコンベースの潤滑剤は、溶融粘度を10%〜20%低くします。

- 繊維互換性 :カップリング剤でガラス繊維を処理して、界面ストレスを最小限に抑えます。

4. 後処理とテスト

- アニーリング :120°Cで2時間アニールされたPC部品は、60%〜80%の内部応力を排除します。

- ストレス検出 :定性分析には、偏光または溶媒浸漬(氷河酢酸のABSなど)を使用してください。

IV。ケーススタディ

ケース1:おもちゃ銃のストレスマーク

- 問題 :pp 10%GFパーツは、rib骨に応力マークを示しました(厚さ50%の差)。

- 修理 :rib骨の厚さを主な壁の40%に減らします。 Radiiを追加します。梱包圧力の低下(80mpa→60mpa);カビの温度(60°C→80°C)を上げます。

- 結果 :100%除去。収量は70%から95%に増加しました。

ケース2:ラップトップカバーストレスマーク

- 問題 :PC ABS部品には、0.9mm/1.5mmの壁の不一致による応力マークがありました。

- 修理 :最初に厚い領域を埋めるためにゲートを再配置します。カビの温度(90°C→110°C)を上げます。パッキングを6秒に拡張します。

- 結果 :90%の削減。 98%化粧品の合格率。

V.要約

ストレスマーク緩和には、学際的な最適化が必要です。

- 予防設計 :壁の厚さの変動を制限(20%以下)。 Radiiとバランスの取れたランナーを使用します。

- 精密処理 :適切な梱包による勾配温度/圧力制御。

- 材料の選択 :低微量の高流量材料に優先順位を付けます。必要に応じて修飾子を使用します。

体系的な改善により、美学、機械的性能、コスト効率が向上します。