射出成形におけるカスタムプラスチックカラーの紹介

製品製造において、色が単なる美的選択であることはほとんどありません。それはブランドアイデンティティと消費者心理の基本的な要素です。電動工具の独特の「安全オレンジ」であれ、ヘルスケア機器の純粋な「医療用白」であれ、プラスチック部品の色は機能と品質を即座に伝えます。

射出成形により、メーカーは何百万もの同一の部品を製造できますが、すべてのサイクルにわたって正確で一貫した色を実現するには、化学、物理学、工学を複雑に組み合わせる必要があります。色が表面に適用される塗装や印刷とは異なり、プラスチック射出成形では色が材料自体と一体である必要があります。

このガイドでは、カスタム プラスチックのカラー マッチングの科学について説明します。基本的な美学を超えて、樹脂の選択、加工パラメーター、着色方法が製品の最終的な外観にどのような影響を与えるかを理解します。製品設計者、エンジニア、調達スペシャリストのいずれであっても、製品の差別化と品質管理にはこれらの変数を理解することが不可欠です。

プラスチックの色彩理論を理解する

機械の詳細に入る前に、プラスチックのような物理的な 3 次元媒体で色がどのように機能するかを理解することが重要です。多くの設計エラーは、関係者が物理的な製造にうまく変換できないデジタル カラー モデルに依存しているために発生します。

1. 基本: 色相、彩度、明度

色の要件を成形業者に伝えるには、色を次の 3 つの次元に分解する必要があります。

-

色相: 顔料ファミリー (赤、青、黄色など)。

-

彩度(彩度): 色の強さまたは純度。ネオンレッドは彩度が高いです。レンガ色の赤は彩度が低いです。

-

値 (明度): 色がどのくらい明るいか暗いか。プラスチック測定では、これは「L」値と呼ばれることがよくあります (0 は黒、100 は白)。

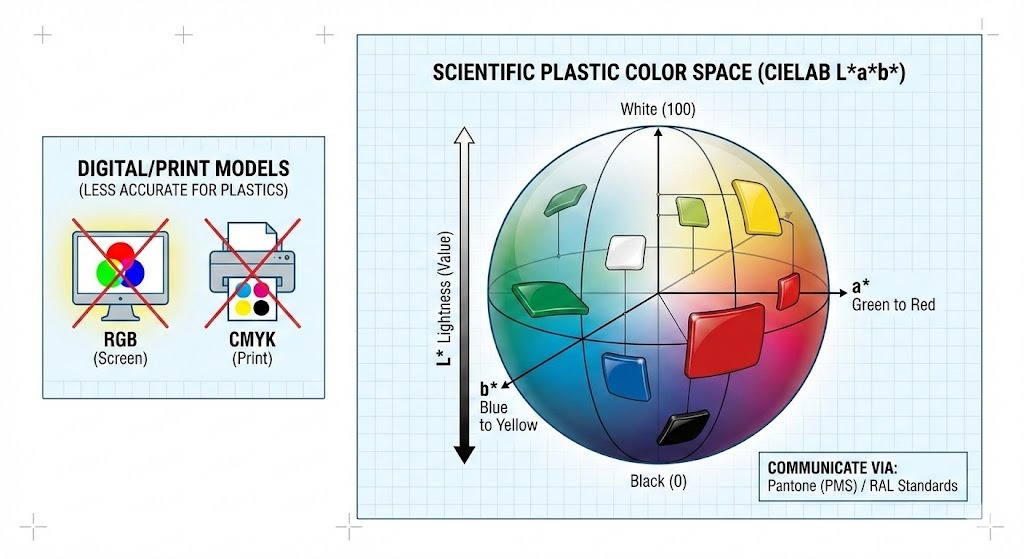

2. 色空間: RGB と CMYK が機能しない理由

射出成形でよくある間違いは、次を使用して色を指定することです。 RGB (赤、緑、青) または CMYK (シアン、マゼンタ、イエロー、キー/ブラック)。

-

RGB 発光スクリーン(加法混色)用です。

-

CMYK 紙に印刷する場合(減色)です。

これらのモデルはどちらも、光沢のある表面、テクスチャー仕上げ、さまざまな厚さなどのプラスチックの固有の特性を考慮していません。代わりに、プラスチック業界は以下のものに依存しています。

-

パントン (PMS): カラーコミュニケーションのための世界共通言語。ほとんどの成形業者は、マッチングプロセスを開始するために「Pあるntone Matching System」コード (Pantone 186 C など) を要求します。

-

RあL: 主にヨーロッパで使用される色標準システムで、工業用および建築用のプラスチック用途に一般的です。

-

CIELあB ($L a b $): * これは、色の精度を測定するために分光光度計で使用される科学的な色空間です。

-

$L $: * 明度 (明 vs. 暗)

-

$a $: * 赤軸と緑軸

-

$b $: * 黄色軸と青軸

-

プロのヒント: コンピュータの画面に基づいて色を承認しないでください。使用する特定の樹脂で成形された物理的な「カラーチップ」または「プラーク」を必ずリクエストしてください。

3. メタメリズムへの挑戦

カラーマッチングで最もイライラする現象の 1 つは、 メタメリズム 。これは、2 つの色サンプルが 1 つの光源 (工場の蛍光灯など) の下では完全に一致しているように見えても、別の光源 (自然光や小売店の LED 照明など) の下では完全に異なって見える場合に発生します。

これは、顔料が異なると光の波長の反射が異なるために起こります。これを回避するには、ライトブースを使用して、複数の光源 (D65 昼光色、冷白色蛍光灯、およびタングステン あ) の下でカラー マッチングを検証する必要があります。

4. 不透明度と透明度

プラスチックでは、不透明度も定義する必要があります。パーツが次のいずれであるかによって、色の配合は大きく変わります。

-

不透明: 光を完全に遮断します (コンピューターのマウスなど)。

-

半透明: 光は通過させますが、拡散させます(シャンプー ボトルなど)。

-

透明: パーツ (水筒など) を通してはっきりと見えるようになります。

ここではベース樹脂が大きな役割を果たします。ベース樹脂が本来不透明な ABS または乳白色のポリエチレンである場合、ガラスのような透明な赤色を実現することはできません。

ここでは記事の第 2 部を紹介します。

このセクションでは、プラスチックに色を入れる実際の方法を詳しく説明します。前回の議論に基づいて、次のように追加しました リキッドカラー 4 番目の主要な方法として、読者が各アプローチの長所と短所を比較できるようにセクションを構成しました。

記事草案: パート 2

射出成形におけるカスタムカラーマッチングの方法

色彩理論の原理を使用してターゲットの色を定義したら、次の課題はエンジニアリングです。射出成形プロセス中に、どのようにしてその色をベース樹脂に物理的に導入するのでしょうか?

単一の「最適な」方法はありません。正しい選択は、生産量、予算、部品の複雑さ、使用する特定の基材によって異なります。最新の射出成形では主に 4 つの方法が採用されています。

1. カラーマスターバッチ (業界標準)

マスターバッチは、中規模から大量の生産においてプラスチックを着色するための最も一般的な方法です。これは、キャリア樹脂内にカプセル化された高濃度の顔料および/または添加剤で構成されています。これらの濃縮ペレットは、射出成形機に入る直前に、「レットダウン比」として知られる特定の比率 (通常は 1% ~ 4%) で天然ベース樹脂と混合されます。

仕組み: マスターバッチペレットと天然樹脂ペレットは機械のホッパーで混合されます。加熱されたバレルにそれらが入ると、射出スクリューが両方を溶かします。スクリューの混合作用により、濃縮されたカラーが溶融物全体に均一に分散されます。

長所:

-

費用対効果の高い: 中量の場合は、事前に着色されたコンパウンドよりも安価です。

-

在庫の柔軟性: さまざまな色の樹脂をサイロに保管するのではなく、天然樹脂と少量のマスターバッチのみを在庫する必要があります。

-

清潔さ: 生粉末に比べて比較的クリーンで取り扱いが容易です。

短所:

-

分散に関する課題: 射出スクリューがうまく混合していない場合、またはマスターバッチキャリアがベース樹脂と適合しない場合、色の縞や斑点が発生する可能性があります。

-

投与精度: ショットごとに一貫したカラーを維持するには、正確なフィーダー装置が必要です。

2. 着色済みコンパウンド (プレミアム オプション)

事前に着色された配合は、「すぐに使える」ソリューションです。このプロセスでは、樹脂サプライヤーがベース樹脂、顔料、添加剤を受け取り、二軸押出機でそれらを一緒に溶かし、混合物を再ペレット化します。成形業者は、すでに正確な最終色になっているペレットを受け取ります。

仕組み: 成形業者は、事前に着色したペレットをホッパーに注ぎ、部品を成形するだけです。現場での混合は必要ありません。

長所:

-

優れた一貫性: 専用の配合押出機で色を混合しているため、分散性に優れています。ショットごとの色の変化は最小限です。

-

シンプルさ: 成形床での混合エラーのリスクを排除します。公差が厳しい複雑なエンジニアリング樹脂に最適です。

短所:

-

最高コスト: サプライヤーによる追加の処理ステップに対して料金を支払うことになります。

-

在庫負担: 必要な特定の色ごとに数量を購入して保管する必要があります。

-

高いMOQ: コンパウンダーは通常、高い最小注文数量を必要とするため、小規模な生産ではこれが現実的ではありません。

3. ドライブレンディング / 「ソルト&ペッパー」(プロトタイピングソリューション)

ドライブレンドでは、原料の顔料粉末をタンブラーまたはドラムミキサーで天然樹脂ペレットと直接混合します。顔料パウダーがドーナツの砂糖のようにペレットの外側をコーティングします。

仕組み: コーティングされたペレットはホッパーに投入されます。可塑化スクリューは、溶融樹脂に粉末を混合する役割をすべて担います。

長所:

-

最低の材料費: キャリアのない未加工の顔料を購入することになります。

-

速度: ラピッドプロトタイピングや、素早い色の変更が必要な極少量生産に最適です。

短所:

-

一貫性が低い: 均一な色を出すのは非常に難しいです。縞模様や凝集は一般的な問題です。

-

乱雑で危険: 微粉末顔料を扱うと粉塵が発生するため、慎重な取り扱い、清掃、作業者の呼吸器保護が必要になります。

-

機械の汚染: 微粉末のためホッパーや乾燥機が汚れやすく、色の変化が難しくなります。

4. リキッドカラー (大量生産のスペシャリスト)

液体カラーは、液体キャリアビヒクル (鉱物油や独自の界面活性剤など) に懸濁した顔料で構成されています。

仕組み: 液体カラーはプレス機の隣のコンテナに保管され、高精度のペリスタルティック ポンプまたはプログレッシブ キャビティ ポンプを使用して射出成形機のスロートに直接ポンプで送り込まれます。

長所:

-

優れた分散性: 液体キャリアを使用すると、顔料を溶融物に非常に簡単に混ぜることができ、多くの場合マスターバッチよりも優れています。これは透明な色合いに最適です。

-

規模の経済: 高度に濃縮されているため、非常に低いレットダウン率(場合によっては 1% 未満)が可能であり、大量生産(ボトルキャップ、包装など)にとって非常に経済的です。

短所:

-

設備コスト: 特殊なポンプおよび投与装置が必要です。

-

面倒なクリーンアップ: こぼれたものを掃除するのは難しいことで知られています。

-

ネジの滑り: 液量が多すぎると射出スクリューが滑って加工ムラが発生する場合があります。

概要: 方法の選択

| 方法 | 最適な用途... | コスト | 一貫性のリスク |

| マスターバッチ | 最も一般的なアプリケーション。中くらいのボリューム。 | 中等度 | 中 |

| 配合 | クリティカルエンジニアリングアプリケーション。高い一貫性の要件。 | 高 | 低い |

| ドライブレンディング | プロトタイピング、非常に短期間の製作、低予算。 | 低い | 高 |

| リキッドカラー | 非常に大量の梱包。大きな分散を必要とする透明なパーツ。 | 低い (at high vol) | 中-Low |

射出成形における色に影響を与える要因

実験室環境で色の一致を達成することは、まだ戦いの半分に過ぎません。射出成形プロセスには、高熱、高圧、複雑な化学相互作用が含まれており、そのすべてが最終的な色の外観を変える可能性があります。

これらの要素を理解することは、設計プロトタイプと大量生産の間のギャップを埋めるために重要です。

1. ベース樹脂の選択の影響 (キャンバス)

ベース樹脂を絵を描くキャンバスと考えてください。キャンバスが完全に白くないと、ペイントは忠実な色に見えません。

-

天然樹脂の色: 本当に透明または純白の「天然」樹脂はほとんどありません。

-

ポリカーボネート (PC) およびアクリル (PMMA) 一般に「無色透明」で、鮮やかな透明または明るい不透明な色を表現するのに最適な空白のキャンバスです。

-

ABSとナイロン(PA) 自然な黄色がかった、またはクリーム色のオフホワイトの色合いを持っています。これらの素材で鮮やかな冷蔵庫のような白を実現するのは、下地の黄ばみと常に戦わなければならないため、困難です。青は、下に黄色がかかっているため、わずかに緑に傾いている場合があります。

-

-

材質グレードのバリエーション: すべてのポリプロピレンが同じように作られているわけではありません。リサイクルグレードは、プライムバージングレードよりも背景色が暗く、ばらつきが多く、一貫した着色が難しくなります。同じサプライヤーからの異なるロットであっても、ベースカラーがわずかに異なる場合があります。

-

不透明度と厚さ: 半透明および透明なパーツの場合、壁の厚さは色の認識に大きく影響します。パーツの薄い部分は水色に見えますが、同じ部分の太いリブは濃いネイビーに見えます。色の一致は、実際の部品の厚さで承認される必要があります。

2. 加工パラメータ(熱履歴)

射出成形は熱プロセスであり、熱は色の安定性の敵です。ほとんどの有機顔料には熱の上限があります。それを越えると劣化が始まります。

-

溶融温度と滞留時間: これが最も重要な要素です。バレルの温度が高すぎる場合、または射出前に材料が加熱されたバレル内に長時間放置されると (「滞留時間」が長くなり)、着色剤が「燃焼」します。

-

劣化の兆候: 白は黄色に変わります。明るい色は暗くなったり、色相が変化したりします。黒い斑点が現れます。

-

-

せん断熱: バレル ヒーターが正しく設定されている場合でも、積極的なスクリュー設計や高い射出速度により、激しい摩擦 (せん断) が発生します。この摩擦により内部熱が発生し、設定温度を超える可能性があり、熱に弱い顔料が局所的に劣化し、色縞が発生します。

-

モールド仕上げ: ツールの表面テクスチャにより、プラスチックからの光の反射方法が変わります。高度に研磨された鏡面仕上げ (SPI A-1) は、光を拡散させて黒を明るくまたは灰色に見せる質感のあるマット仕上げ (MT-11010 など) よりも黒の部分をより深く豊かに見せます。

3. 添加物とその影響(隠れた成分)

プラスチック部品は樹脂と色だけで構成されることはほとんどありません。性能を向上させるために使用される添加剤は、多くの場合、美観を妨げます。

-

顔料と染料:

-

顔料 プラスチックに溶けない固体粒子です。隠蔽性と光透過防止性に優れています。

-

染料 プラスチックマトリックスに完全に溶解する有機化学物質です。これらは鮮やかな透明な色に使用されますが、隠蔽力が低く、時間の経過とともにプラスチックから「移行」(にじみ)する場合があります。

-

-

機能性添加剤:

-

UV安定剤: 屋外製品には不可欠ですが、多くの UV 添加剤には固有のわずかに黄色がかった色合いがあり、色の配合で補正する必要があります。

-

難燃剤 (FR): ベース樹脂が白濁したり不透明になったりすることが多く、透明な色を表現することができません。

-

ガラス繊維: 強度を高めるために使用されるガラス繊維は表面に浮き上がる傾向があり、粗い質感を生み出し、仕上げが鈍くなり、色が明るく彩度が低く見えます。

-

-

規制遵守: 食品との接触(FDA)または医療用途(USP クラス VI)の場合、利用可能な安全な顔料のリストは大幅に少なくなります。非常に鮮やかなネオンカラーや特定の重金属ベースの赤や黄色は、準拠オプションではない可能性があります。

記事草案: パート 4

カラー マッチング プロセス: ステップバイステップ ガイド

プラスチックのカスタムカラーに命を吹き込むのは、精度、コミュニケーション、専用ツールを必要とする系統的なプロセスです。これは、色の定義、配合、テスト、調整の間の反復ループです。

1. 色の要件の定義と標準の設定

旅は、ターゲットの色を明確に定義することから始まります。ここで曖昧な点があるとコストのかかるやり直しにつながるため、これは最も重要なステップです。

-

物理的標準: 色を伝える最も信頼できる方法は、物理的なサンプルを使用することです。これは次のようなものです。

-

A Pantone (PMS) カラーチップ: 一般的な不透明色用。

-

A RAL カラー標準: 産業用アプリケーションに一般的。

-

アン 既存の製品部分: 「この赤い帽子を合わせてください。」

-

A 生地見本、ペイントチップ、またはプリントサンプル: メタメリズムのために困難ではありますが、これらは出発点として使用できます。

-

-

材質と仕上げの定義: 正確なベース樹脂 (「ナチュラル ABS」、「透明ポリプロピレン」など)、希望の不透明度 (不透明、半透明、透明)、および必要な表面仕上げ (光沢、マット、テクスチャード) を指定します。

-

環境要件: 屋外での使用における UV 安定性、食品グレード準拠 (FDA)、または医療適合性 (USP クラス VI) などの特別なニーズについてカラーマッチャーに知らせます。

2. 適切な着色剤システムの選択

カラーマッチャーは、規格、素材、予算に基づいて、最適な着色方法 (マスターバッチ、コンパウンディング、ドライブレンディング、またはリキッドカラー) を選択し、適切な顔料と染料を選択します。これには、次のことを考慮する必要があります。

-

熱安定性: 顔料は樹脂の加工温度に対して十分に安定していますか?

-

耐薬品性: 色は洗剤や環境への暴露に耐えられますか?

-

コスト vs. Performance: 求められる美観と予算の制約のバランスをとる。

3. 配合と初期試用ブレンド

カラリストは、多くの場合、専用のソフトウェアを使用して、最初の色の配合を開発します。この式は、選択した樹脂で目的の色を実現するために必要なさまざまな顔料、染料、不透明剤の正確な比率を指定します。

-

トライアルブレンド: 少量の配合着色剤が天然樹脂と混合されます。

-

テストサンプル: これらの試作ブレンドは、小型射出成形機を使用して標準化されたプラークまたは実際の部品のプロトタイプに成形されます。これらのサンプルは、最終処理状態での色を評価するために重要です。

4. 測色器の使用方法

視覚的な評価だけでは主観的であり、間違いが発生しやすくなります。プロのカラーマッチングは客観的な測定に依存します。

-

比色計: これらのデバイスは、反射光に対する人間の目の反応をシミュレートすることにより、$L*a*b*$ 色空間で色を測定します。これらは、迅速なチェックとプロセス管理に役立ちます。

-

分光光度計: これらは、可視スペクトル全体の各波長で反射される光の正確な量を測定する、より高度な機器です。これらは、色の決定的な指紋である「スペクトル曲線」を生成します。

-

デルタ E ($\デルタ E$): 分光光度計は、サンプルの色とターゲット標準との差を定量化する $\Delta E$ 値を計算します。一般に、1.0 以下の $\Delta E$ は人間の目には許容できる一致であると考えられますが、特定のプロジェクトの許容範囲は異なる場合があります。値 0.5 は、多くの場合、緊密な一致のターゲットとなります。

-

メタメリズム Check: 分光光度計は、異なる光源の下でスペクトル曲線を比較することによってメタメリズムを予測することもできます。

-

5. 配合と反復の調整

$\Delta E$ 値と制御された照明ブースでの視覚的評価に基づいて、カラリストが配合を調整します。

-

反復プロセス: 多くの場合、これは反復的なプロセスです。カラリストは、黄ばみを軽減するために少量の青色顔料を追加するか (b* 値を調整)、L* 値を暗くするために黒色顔料を増加します。

-

顧客の承認: 満足のいく $\Delta E$ が達成されると (通常は $\Delta E < 1.0$ の許容範囲内)、成形されたカラー チップは最終承認のために顧客に送られます。顧客にとって、好みの照明条件下でこの物理的なプラスチック チップを承認することが重要です。

カラーマッチングのための機器とツール

基本的な射出成形機以外にも、正確なカラーマッチングには特殊な機器が不可欠です。

-

ライトブース(カラー観覧ブース): さまざまな標準化された光源 (D65 昼光色、冷白色蛍光灯、白熱灯 A など) の下で色の視覚的評価を可能にする制御された環境。これはメタメリズムを検出して防止するために重要です。

-

比色計と分光光度計: 上で詳しく説明したように、これらの機器は客観的に色を測定および定量化し、主観性を軽減します。

-

色調合ソフトウェア: カラリストが顔料比率を予測し、カラー データベースを管理し、$\Delta E$ 値をより効率的に計算するのに役立つ高度なソフトウェア。

-

分注ユニット/フィーダー: マスターバッチおよび液体カラーの場合、一貫したレットダウン比を確保するには、高精度の重量測定 (重量ベース) または容積測定 (体積ベース) フィーダーが不可欠です。

-

小型射出成形機/ラボ用押出機: 生産機械を拘束せずに、試用プレートや小さな部品を迅速に成形して、新しい色の配合を評価するために使用されます。

-

混合および混合装置: ドライブレンド用のタンブラー、リボンブレンダー、またはドラムミキサー、または均一な分散用の特殊なマスターバッチミキサー。

射出成形における色の問題のトラブルシューティング

最善の準備と完全に一致した色の配合を行ったとしても、製造中に問題が発生する可能性があります。色の問題の多くは、着色剤自体が原因ではなく、材料の取り扱い、加工、または設備の不一致が原因です。効果的なトラブルシューティングには、根本原因を特定するための体系的なアプローチが必要です。

よくある問題とその症状

最も頻繁に発生する色の問題は次のとおりです。

-

色の変化と不一致:

-

ショット間の変動: 連続して生産された部品には顕著な色の違いがあります。

-

バッチ間の変動: 同じ部品を異なる生産工程で実行すると、色のずれが発生します。

-

部品ごとのバリエーション: 複数キャビティ金型内のキャビティが異なると、異なる色が生成されます。

-

-

縞模様、渦巻き模様、斑点:

-

カラースジ/流れ線: 多くの場合、溶融物の流路に沿って、混合されていない着色剤の目に見える線が見られます。

-

色の渦巻き/まだら: 色の濃さが異なる不規則なパターンで、大理石のような外観を与えます。

-

黒い斑点/色の塊: 着色剤の小さな、暗い、または集中した斑点、または焼けた物質。

-

-

色あせ、変色、色の変化:

-

黄変/褐変: 特に白や淡い色の部分に多く見られます。

-

黒ずみ/くすみ: 色が鮮やかさを失ったり、濁ったりします。

-

色相シフト: 色が大幅に変化します (例: 青が緑っぽくなったり、赤が茶色っぽくなったり)。

-

原因と解決策

根本原因を特定するための体系的なアプローチには、材料、加工、設備のチェックが含まれます。

A. 重要な問題

-

問題: 一貫性のないマスターバッチ/液体カラーの添加。

-

原因: 添加装置 (フィーダー) が不正確であるか、不適切に校正されているか、着色剤が不足しています。

-

解決策: フィーダーを定期的に校正してください (重量フィーダーは容積測定フィーダーよりも正確です)。着色剤が十分に供給されていることを確認してください。ホッパー内のブリッジを確認してください。

-

-

問題: 互換性のないキャリア樹脂。

-

原因: マスターバッチ内のキャリア樹脂はベース樹脂と完全に相溶性がないため、適切な分散が妨げられます。

-

解決策: 特定のベース樹脂用に設計されたマスターバッチを使用してください (例: PP 樹脂用の PP ベースのマスターバッチ)。重要なアプリケーションには「ユニバーサル」マスターバッチを避けてください。

-

-

問題: ベース樹脂や着色剤の劣化。

-

原因: 高い熱履歴を伴う過剰なリグラインド(再処理材料)、または期限切れまたは不適切に保管された樹脂/着色剤。

-

解決策: 特に敏感な色の場合は、リグラインドの使用を最小限に抑えます。材料の有効期限を確認してください。材料は乾燥した温度管理された環境に保管してください。

-

-

問題: 汚染。

-

原因: 前の色がホッパー、バレル、または乾燥機に残っています。ほこり/汚れ。または異物。

-

解決策: 色を切り替える前に、すべての機器を徹底的に洗浄します。完全にきれいになるまで天然樹脂で機械をパージします。

-

-

問題: 樹脂中の水分。

-

原因: 吸湿性樹脂 (ナイロン、PC、ABS など) が適切に乾燥していません。

-

解決策: 正しい乾燥温度と時間を確保してください。湿気はスプレーマークの原因となり、顔料と反応する可能性があります。

-

B. 処理パラメータの問題

-

問題: 色の劣化(黄ばみ、黒ずみ、色相変化)。

-

原因: 溶融温度が高すぎる: 顔料を過熱させます。

-

原因: 滞在時間が長すぎる: 材料がバレル内に長く留まりすぎると、熱劣化が発生します。これは、大型のマシンでショット サイズが小さい場合によく発生します。

-

原因: 高 Shear Heat: 過剰なスクリュー速度、背圧、制限的なゲート/ノズルにより摩擦熱が発生します。

-

解決策: ノズルから始めてバレルの温度を段階的に下げます。スクリュー速度と背圧を最適化します。バレル容量に対するショット サイズを確認します (バレル容量の 20 ~ 80% を目指します)。ゲート/ランナーの設計を検討してください。

-

-

問題: 分散が不十分 (縞、渦、斑点)。

-

原因: 混合が不十分: スクリューによるせん断または混合作用が不十分です。

-

原因: 低い Melt Temperature: 材料が完全に溶融していないため、顔料の分散が妨げられます。

-

解決策: 溶融温度をわずかに上げます (劣化を避けるために慎重に)。背圧を増加します (より多くの混合を提供します)。より多くの混合要素 (混合スクリュー先端など) を備えた別のスクリュー設計を検討してください。ホールドタイムを少し長くしてください。

-

-

問題: 金型温度による色の変化。

-

原因: 金型温度の大幅な変化は半結晶性樹脂の結晶化に影響を与え、光沢や知覚される色が変化する可能性があります。

-

解決策: 信頼性の高い TCU (温度制御ユニット) を使用して金型温度を一定に維持します。

-

C. 機器関連の問題

-

問題: カラー ストリーク/ウェルド ラインの可視性。

-

原因: ノズルまたはホットランナーでの混合が不十分です。溶融経路の障害物。

-

解決策: ノズルに障害物がないか確認してください。ホットランナーが清潔で均一に加熱されていることを確認してください。ノズル内のスタティックミキサーを考えてみましょう。

-

-

問題: 多個取り金型における不均一な混合。

-

原因: ランナーのバランスが崩れていると、キャビティ全体で異なる流量と熱履歴が発生します。

-

解決策: ランナーのバランスを最適化します。可能であれば、高度なシステムの重要なキャビティには個別の投与を使用してください。

-

色の一貫性を維持するためのベストプラクティス

-

明確な基準を確立する: 常に承認された物理カラー チップを使用して作業し、許容可能なデルタ E ($\デルタ E$) 範囲を指定します。

-

定期的な機器の校正: 計量フィーダー、温度コントローラー、乾燥機を定期的に校正してください。

-

プロセス制御: 各部品と色について検証された処理パラメータを文書化し、厳守します。

-

材料のトレーサビリティ: 樹脂と着色剤のロット番号を追跡する必要があります。

-

オペレータートレーニング: 適切な資材の取り扱い、フィーダーの操作、視覚的な色の評価についてオペレーターを訓練します。

-

ライトブースの使用法: 標準化された照明ブースの下で視覚チェックを実行して、条件等色を捉えます。

-

品質管理チェック: 生産中に測色計または分光光度計を使用して定期的なカラーチェックを実施します。