射出成形に斑点のある効果を備えた製品の生産を実現するには、材料選択、プロセスパラメーターの最適化、カビ設計、および後処理技術を包括的に適用する必要があります。

一:材料と添加物の選択

1。特別な斑点とマスターバッチ

マスターバッチとスペックリングエージェント:スペックリングエージェント(金属粉末や真珠光沢など)を含むマスターバッチを使用します。たとえば、金属の斑点のある粉末コーティングは、樹脂、斑点剤、アルミニウム粉末で構成されています。スペックルのサイズと密度は、スペックリングエージェントの量を調整することで制御できます。カーボンブラックマスターバッチは、暗いベースを提供し、明るい色の樹脂を混ぜて対照的な斑点を形成します。

天然修飾材料:コーヒー改造材料など、ポリマーにコーヒー粒子を追加した後、環境に優しいパッケージ製品に適したわずかなコーヒーの香りを放出しながら、暗褐色の斑点を自然に形成できます。

分散制御:顔料分散の均一性を故意に減らし、低せん断混合または不十分な分散を伴うマスターバッチを使用してランダムな斑点を形成します。

2。マルチコンポーネント材料ブレンド

2色/マルチカラーの射出成形:マルチカラー噴射技術(マルチカラー層の角膜色素沈着に似ています)を通じて、さまざまな色の溶融物を段階的にカビの空洞に注入して、斑点のある効果を形成します。多成分射出成形機が必要であり、噴射シーケンスが最適化されています。

互換性のない樹脂混合:たとえば、PC/ABSは、少量の互換性のないポリマー(PEなど)とブレンドされ、溶融流量の違いにより微小相分離スポット構造が形成されます。

さまざまな色の樹脂粒子を混合します

ハイライト:シンプルで簡単、低コスト、小さなバッチまたは実験的生産に適しています。

最適化するポイント:

材料の互換性:混合樹脂粒子が同じ基質(PPやABなど)であることを確認する必要があります。そうしないと、溶融温度/粘度の違いにより層別化または強度の問題を引き起こす可能性があります。

プロセスの調整:低温可塑化低速注射(溶融温度を10-20℃、噴射速度を20-30 mm/sに低下させるなど)を組み合わせ、せん断力を減らして、均一な混合の代わりに顔料の過度の分散を避けます。

粒子サイズ:粒子サイズ(1 mmと3 mmの混合物など)の大きな違いのある粒子を使用して、融解速度の違いを使用して自然凝集を形成することをお勧めします。

MasterBatchまたはColor MasterBatchを使用します

ハイライト:大規模な生産に適した強力な制御可能性。

最適化するポイント:

分散制御:スポット効果が必要な場合は、分散の均一性を故意に減らす必要があります(低せん断ネジに切り替えたり、背圧を下げたり、分散が不十分なマスターバッチを使用したり)。

濃度勾配:「飢star給」戦略を採用することができます(3%から1.5%に追加されたマスターバッチの量を減らすなど)。

共感/マルチコンポーネントモールディング

ハイライト:複雑な設計に適した高いパターン制御可能性。

最適化するポイント:

噴射タイミング:最初にベース材料を注入し、スポット材料を注入する前に0.5-1秒遅れ、溶融前面の乱れを通して自然浸透を形成します。

金型の設計:私が言及した複数のゲートの非対称レイアウトを参照し、乱流を使用して、スポットのランダム性(スターゲイツファンゲートの組み合わせなど)を強化します。

インモールドデコレーション(IMD/IML)

ハイライト:表面の精度が高く、ロゴや地元の装飾に適しています。

制限:スポットは表面にのみ存在します(約0.1〜0.3 mm)。厚さに浸透するスポット効果が必要な場合は、他の方法を組み合わせる必要があります。

二。プロセスパラメーターの最適化

1。注入速度と圧力制御

低速注射:噴射速度を減らして、せん断力が不十分であるため、溶融物に顔料またはフィラーが集まるようになり、局所的な斑点が形成されます。明るい色のベースダークスポットの組み合わせに適しています。

可変速注射:初期の低速でセグメント化された注入曲線を使用して、顔料の過度のせん断と分散を避け、後の段階で高速充填を避けて収縮を減らします。

2。温度と可塑化のパラメーター

溶融温度:溶融温度を適切に低下させ(PC/ABSなど)、280°から260°から)、溶融粘度を増加させ、顔料拡散を減らします。

ネジ逆圧力:背圧を上げると(5 MPaから8 MPaなど)、可塑化の均一性が向上する可能性がありますが、スポット効果が必要な場合は、背圧を低下させて色素凝集を保持することができます。

3。カビの温度制御

カビの温度勾配設計:温度差は、局所的な加熱(ゲートの近くなど)と冷却(ゲートエリアから離れて)によって形成され、異なる溶融固化速度と光沢のあるパターンを生成します。

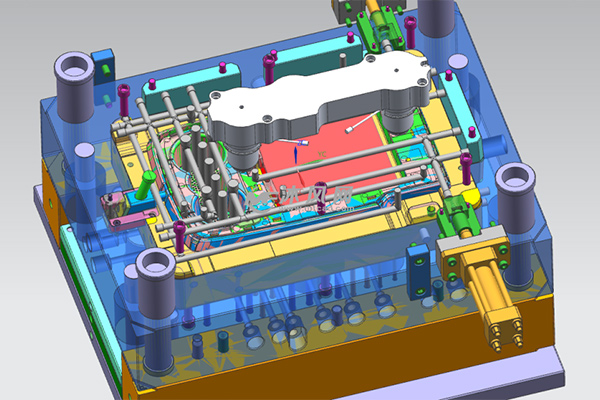

三。カビの設計最適化

1。ゲートとランナーのデザイン

ゲートの直径を拡大します。高速注射中のせん断熱を減らし、顔料の過度の分散を避けます。たとえば、ゲートの直径を1.5 mmから2.5 mmに増やします。

ランナー遷移の丸め:ゲートから金型キャビティへの移行領域は、溶融流量を遅くし、色素凝集を促進するために丸くなっています。

マルチゲートレイアウト:非対称ゲート設計を使用して、溶融物を誘導して乱流を形成し、異なる色やフィラーの不均一な混合を強化します。

2。空洞表面処理

テクスチャエッチング:カビの表面のマイクロ溝または粗い領域(RA1.6-3.2μm)を処理して、金型壁に接触すると溶融物の局所保持を引き起こし、マットまたはスポット効果を生成します。

局所コーティング:窒化クロムまたは窒化チタンは、対照的な光沢を持つ溶融パターンとフォームパターンの冷却速度を変更するために、特定の領域に播種されています。

四。後処理プロセス

1。表面スプレーとコーティング

噴霧スポットペイント:製品の表面に金属粒子または真珠光沢のある顔料を含むコーティングをスプレーして、マスキングまたはローカルアタッチメント(参照金属スポットペイント)によって人工スポットを形成します。

電気化学エッチング:マスキングテクノロジーを使用して、製品の表面を局所的にエッチングして、マットまたは凹面の斑点を生成します(

画像処理ロジック)。

2。ホットなエンボス加工とレーザー彫刻

ホットエンボスチャのテクスチャ:製品の表面にスポットパターンを備えた金型を押して、ローカル加熱(参照カビの設計)によって凹状で凸なテクスチャを形成します。

レーザーマーキング:レーザーを使用して、高精度パターン(フェムト秒レーザーテクノロジー)に適した表面上のミクロンレベルのスポットを除去します。

五。品質と効果の制御

1。シミュレーション分析

カビの流れ分析ソフトウェア(MOLDEX3Dなど):フォンミーゼスストレス分布を予測し、ゲートの位置と噴射パラメーターを最適化し、スポット分布の均一性と美学を確保します。

分散検査:顕微鏡を通して顔料の分散状態を観察し、混合プロセスを調整します。

2。実験的検証

doe(実験設計):タチチ法または完全要因設計を使用して、スポット効果(噴射速度、溶融温度、顔料濃度など)に影響する重要なパラメーターをスクリーニングします。

迅速な金型トライアル:大量生産中の過度の調整コストを回避するために、小さなバッチ金型トライアルを介してスポット効果を確認します。

六。一般的な問題と解決策

不均一なスポット分布

理由:色素分散または注入パラメーターの変動が不十分です。

対策:ネジの混合能力を改善するか、ハイせん断ネジ(二重スレッド波型ねじ技術)を使用します。

スポットサイズが大きすぎます

理由:顔料濃度が高すぎるか、溶融温度が低すぎます。

対策:追加された顔料の量を減らし(5%から2%など)、溶融温度を10-20°増加させます。

表面の光沢は一貫性がありません

理由:不合理なカビの温度勾配。

対策:各領域間の温度差が5歳以下であることを確認するために、カビの温度制御を最適化します。.