射出成形とオーバーモールディングは、自動車産業に革命をもたらした2つの基本的な製造プロセスです。これらの手法は、内部のキャビン部品からフード下のエンクロージャーまで、高精度と効率を備えた幅広いコンポーネントを生産するために不可欠です。複雑なジオメトリを作成し、複数の機能を単一の部分に統合する機能により、これらのプロセスは最新の車両設計に不可欠になります。

車両での射出成形部品とオーバーモールド部品の使用は、大きな利点をもたらします。それらを有効にします 体重減少 、燃料効率を改善し、電気自動車の範囲を拡大するために重要です。彼らは信じられないほどのものを提供します 設計の柔軟性 、複雑で審美的に心地よいコンポーネントの作成を可能にします。さらに、これらのプロセスはです 費用効率 大量生産のために、メーカーが厳しい生産スケジュールと制御コストを満たすのを支援します。最終的に、これらの高度な製造技術は全体的なものに貢献します 耐久性、安全性、パフォーマンス 今日の自動車の。

射出成形とは何ですか?

射出成形は、溶融物質をカビに注入することにより、部品を生産するための非常に用途が広く、広く使用されている製造プロセスです。これは、高精度、再現性、および大量のプラスチックコンポーネントを作成するための頼りになる方法です。

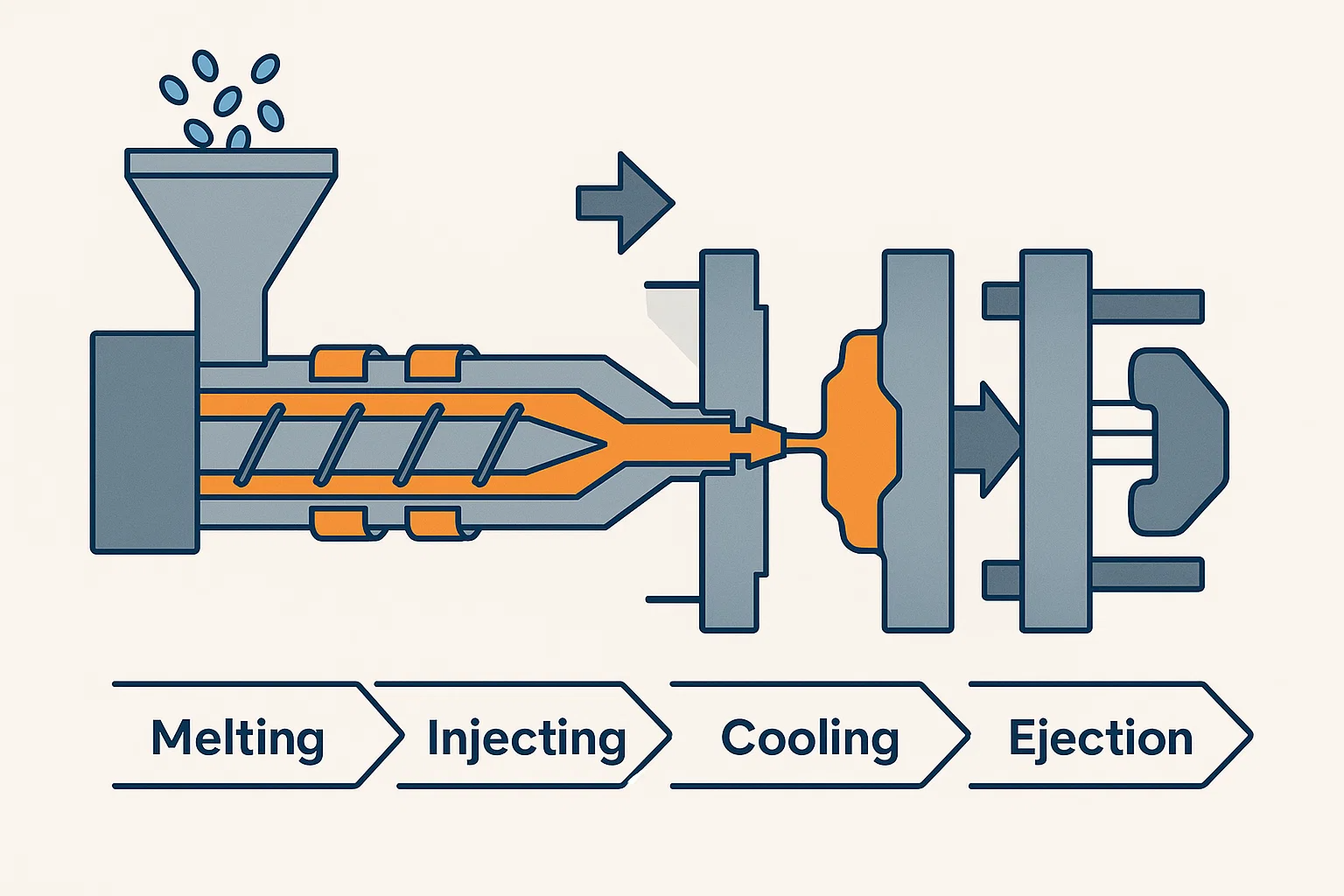

それがどのように機能するか:融解、注入、冷却、排出

射出成形のプロセスは、正確で周期的なシーケンスに従います。

-

材料の準備: プラスチックペレット(またはその他の熱可塑性材料)は、ホッパーから加熱されたバレルに供給されます。

-

溶融: バレルの内部では、往復ネジがペレットを前方に移動し、溶融状態に加熱されます。ネジの回転と摩擦も加熱に寄与し、材料が均一で粘性のある液体であることを確認します。

-

注射: 溶融プラスチックは、高圧下で金型キャビティに急速に注入され、閉じられます。この圧力により、材料が型の複雑な細部をすべて完全に満たすことが保証されます。

-

冷却: 空洞が充填されると、金型が制御された温度に保持され、プラスチックが冷却され固められ、型の形をとります。

-

排出: 材料が固化した後、金型が開き、完成した部分は一連のエジェクターピンによって排出されます。その後、金型が閉じ、サイクルが繰り返されます。

射出成形技術の種類

基本原則は同じままですが、特定の自動車要件を満たすためにいくつかの高度な手法が開発されました。

-

ガス支援射出成形: この手法では、プラスチックが部分的に注入された後、不活性ガス(通常は窒素)をカビの空洞に注入することが含まれます。ガスは、部品の厚いセクションをコアアウトし、材料の使用量を削減し、シンクマークを最小限に抑え、寸法の安定性を改善します。これは、ドアハンドルやステアリングホイールフレームなどの厚い壁のセクションを持つ部品に特に役立ちます。

-

マルチコンポーネント(2K/3K)射出成形: このプロセスでは、単一のマシンを使用して、2つ以上の異なる材料または色を同じ型に注入します。金型は回転またはシフトして、2番目の材料の注入の最初のショットを配置します。この手法は、硬質プラスチック製のボディと柔らかいゴムボタンを備えた車のキーFOBなど、剛性と柔軟なセクションの両方を備えた部品によく使用されます。

-

インモールドラベリング(IML): このプロセスでは、注入前に事前に印刷されたラベルまたは装飾フィルムをカビの空洞に直接統合します。溶融プラスチックはラベルの後ろに注入され、部品に永久に融合します。これにより、傷やフェードに耐性のある耐久性のある高品質のグラフィックが作成され、ダッシュボードディスプレイやコンソールパネルに最適です。

オーバーモールディングとは何ですか?

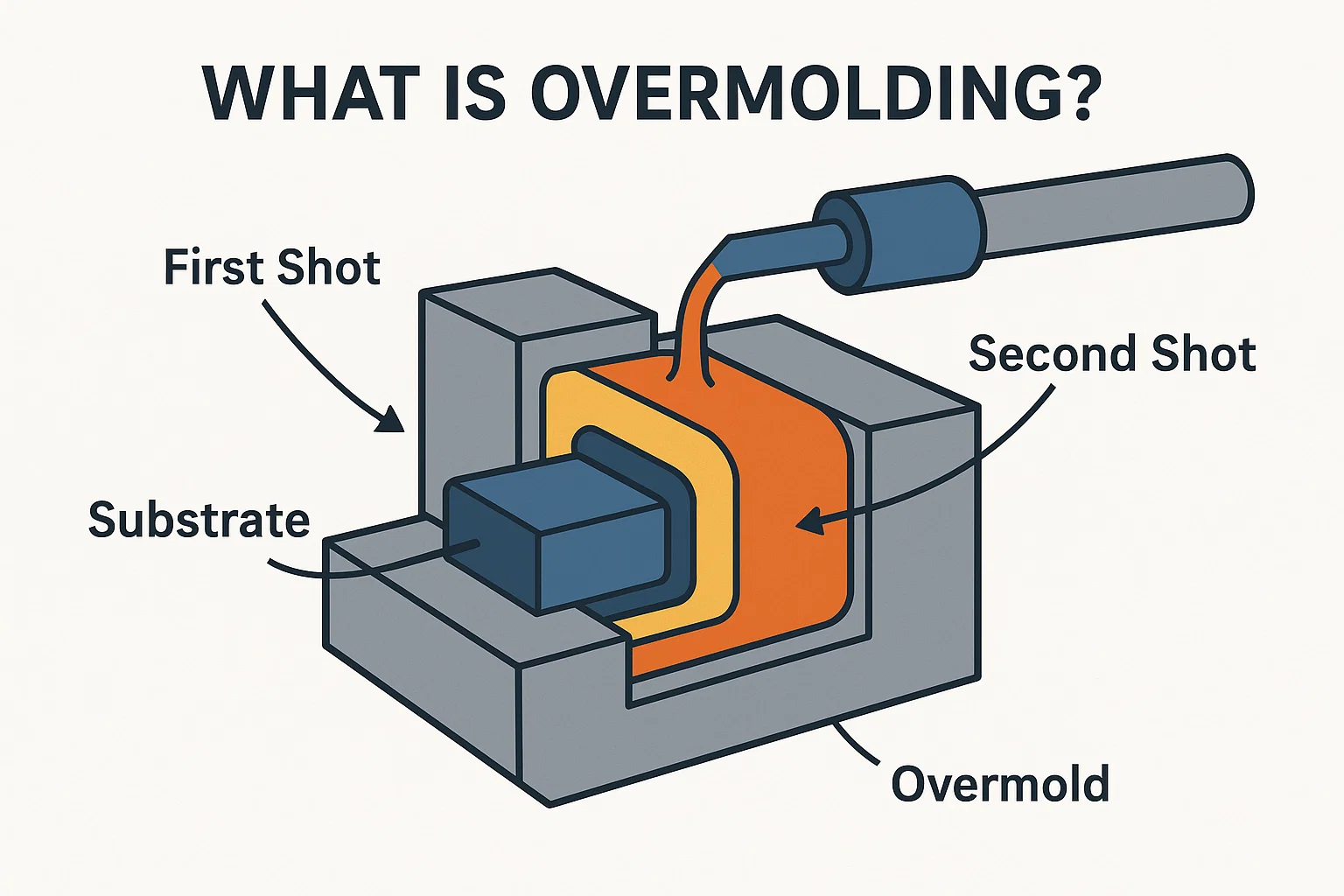

オーバーモールディングは、マルチマテリアルパーツの概念をさらに一歩進める特殊な射出成形プロセスです。これは、既存の部分または基板を使用して、通常は剛性プラスチックまたは金属である1つの材料(柔らかく、柔軟な熱可塑性弾性)を含むことを伴います。これにより、両方の材料の組み合わせ特性を備えた単一の統合コンポーネントが作成されます。

それがどのように機能するか:ある素材を別の素材に成形します

オーバーモールディングプロセスは、基本的な射出成形サイクルに基づいています。

-

最初のショット(基板): 基質として知られる剛性ベースコンポーネントは、以前の射出成形サイクル、機械加工プロセス、または事前に作成された金属部分として作成されます。

-

配置: 完成した基板は、正確に2番目の金型キャビティに配置されます。この型は、基板の周りに空間で設計されており、オーバーモールド材料を形成します。

-

セカンドショット(オーバーモールド): 2番目の材料であるオーバーモールド材料は、2番目の金型の空きスペースに注入されます。

-

絆と冷却: 溶融したオーバーモールド材料は基板上を流れ、の組み合わせを通じて結合します 機械的インターロック そして 化学接着 。冷却して固化するにつれて、2つの材料は1つの永続的なコンポーネントになります。

オーバーモールディングの利点

オーバーモールディングは、複数の機能を単一の部分に統合するための強力な手法であるため、自動車業界で非常に価値があります。

-

グリップと人間工学の改善: 硬い表面にソフトタッチ素材を追加することにより、オーバーモールディングは、ステアリングホイール、ギアシフター、ドアハンドルのための快適な非滑りグリップを作成します。

-

拡張美学: このプロセスにより、複数色またはマルチテクスチャの部品を作成することができ、絵画の必要性を排除し、内部コンポーネントの視覚的魅力を高めることができます。

-

機能統合: オーバーモールディングは、ガスケットとシールを硬いハウジングに直接作成し、統合された防水バリアを提供し、別のアセンブリステップの必要性を排除するために使用されます。また、電子コンポーネントの隔離や振動を抑えるためにも使用できます。

オーバーモールディングと共発性モールディングの違い

両方のプロセスがマルチマテリアルパーツを作成しますが、それらは異なって行います:

-

オーバーモールディング 2番目の材料が固体の既存の部分の上に成形される連続2段階のプロセスです。これは、硬いベースにソフトレイヤーを追加するのに最適です。

-

コインジュースモールディング (または2ショットモールディング)は、1つのマシンでの単一の連続プロセスです。 2つ以上の材料を同じカビの空洞にほぼ同時に注入し、1つの材料がコアを形成し、もう1つの材料が皮膚を形成します。この手法は、しばしば、強くて硬いコアと、柔らかく、審美的に心地よい外層を備えた部品に使用されます。

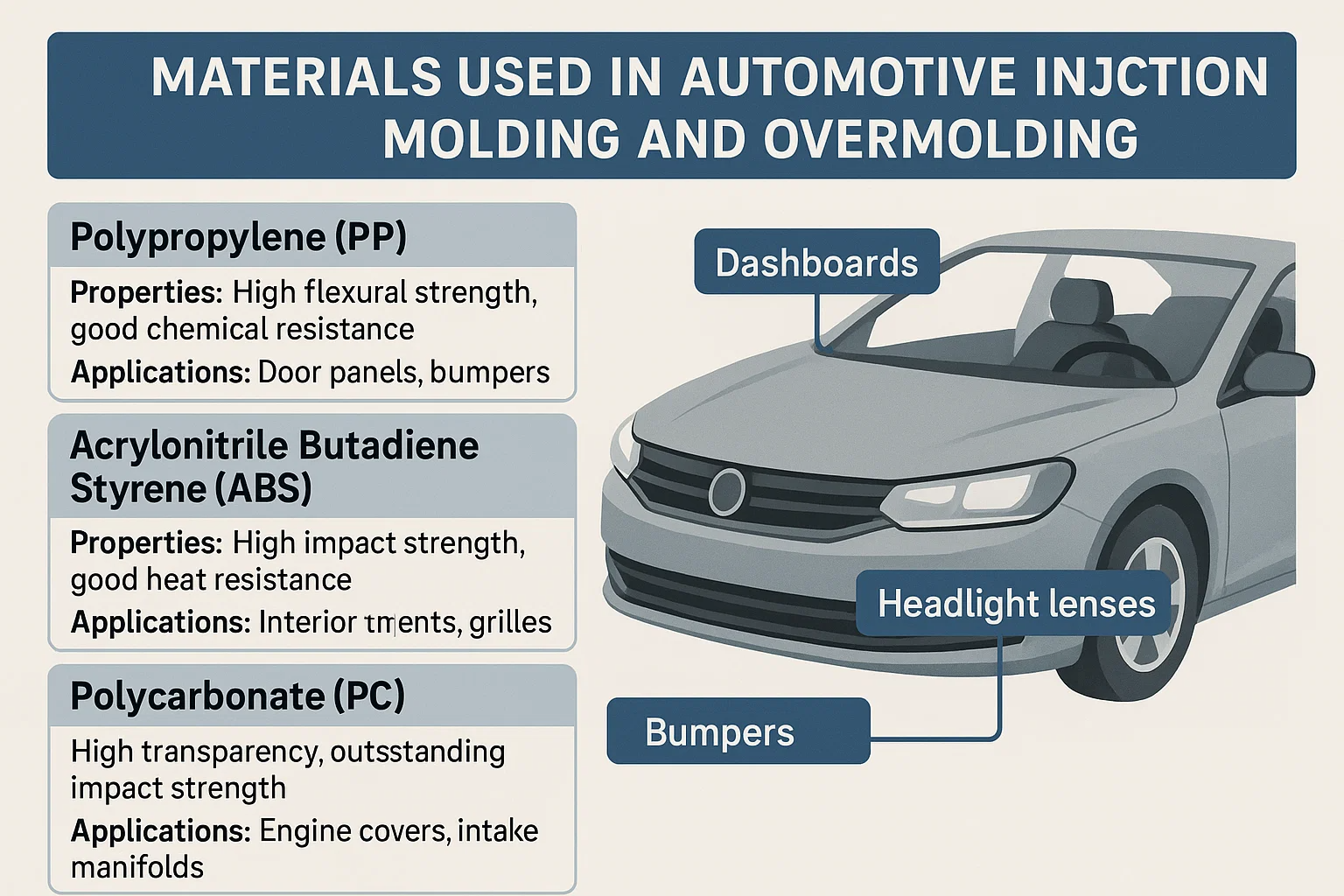

自動車の射出成形とオーバーモールディングで使用される材料

適切な材料の選択は、自動車部品製造における重要なステップです。コンポーネントのパフォーマンス、耐久性、重量、コストを決定します。プラスチックとエラストマーの膨大な配列が使用され、それぞれに特定のアプリケーションに適したユニークな特性があります。

一般的なプラスチックとその自動車アプリケーション

-

ポリプロピレン(pp): 優れた耐薬品性を備えた軽量で低コストのプラスチックで、フード下や内部用途に最適です。

-

プロパティ: 高い曲げ強度、良好な耐薬品性(酸、塩基、溶媒に対する)、および疲労抵抗。

-

アプリケーション: ダッシュボード、ドアパネル、バンパー、液体貯水池、バッテリーケース。その低密度は、車両の減量に役立ちます。

-

-

アクリロニトリルブタジエンスチレン(腹筋): タフネス、耐衝撃性、美的品質のバランスで知られています。 腹筋は、内部コンポーネントに優先される材料です。

-

プロパティ: 滑らかな表面仕上げのための衝撃強度、良好な耐熱性、優れた加工性。

-

アプリケーション: インテリアトリムコンポーネント、ダッシュボードパネル、シートベルトハウジング、グリル。高品質の仕上げが必要な場合によく使用されます。

-

-

ポリカーボネート(PC): 例外的な耐衝撃性を備えた透明で高強度のプラスチック。安全性と審美的な部分に使用されるプレミアム素材です。

-

プロパティ: 高い透明性、優れた衝撃強度、および良好な耐熱性。

-

アプリケーション: ヘッドライトレンズ、インストルメントパネルディスプレイ、パノラマサンルーフ。その明快さと靭性により、照明とディスプレイを保護するのに理想的です。

-

-

ポリアミド(Pa)(ナイロン): 特にガラスで充填された場合、その高強度、剛性、耐熱性で知られています。ナイロンは、フード下および構造的なコンポーネントのための主力です。

-

プロパティ: 高張力強度、良好な化学耐性(油や燃料に対する)、および優れた熱安定性。

-

アプリケーション: エンジンカバー、吸気マニホールド、冷却システムコンポーネント、さまざまなギアとブッシング。

-

-

熱可塑性ポリウレタン(TPU): 人間工学と感触が重要なオーバーモールディングアプリケーションに最適な柔軟でソフトタッチの素材。

-

プロパティ: 優れた弾力性、良好な耐摩耗性、柔らかく、ゴムのような感触。

-

アプリケーション: ステアリングホイールグリップ、ギアシフトノブ、シール、ワイヤーハーネス。剛性プラスチックに圧倒される能力は、快適さと機能を向上させます。

-

さまざまな自動車部品の材料選択基準

適切な材料を選択するだけでは、部品の関数だけではありません。これには、いくつかの要因の複雑な評価が含まれます。

-

パフォーマンス要件: 部品は、高温、化学物質への曝露、または衝撃に耐える必要がありますか?これにより、基本プラスチック(耐熱性のナイロンなど)が決定されます。

-

美学と感触: ソフトタッチ、高光沢、またはテクスチャー表面が必要ですか?これは、多くの場合、滑らかな仕上げに腹筋を使用したり、グリップがオーバーモールドしたグリップにTPUを使用したりします。

-

減量: 節約された重量の1キログラムごとに、車の燃料効率が向上します。これにより、従来の金属に対するPPのような軽量材料の使用が促進されます。

-

料金: 原材料のコストは、常に大量の自動車生産の要因です。 PPとABSは、一般に、ナイロンのPCまたは専門グレードよりも費用対効果が高くなります。

-

処理要件: 材料は、選択された成形技術によって劣化することなく効率的に処理できる必要があります。

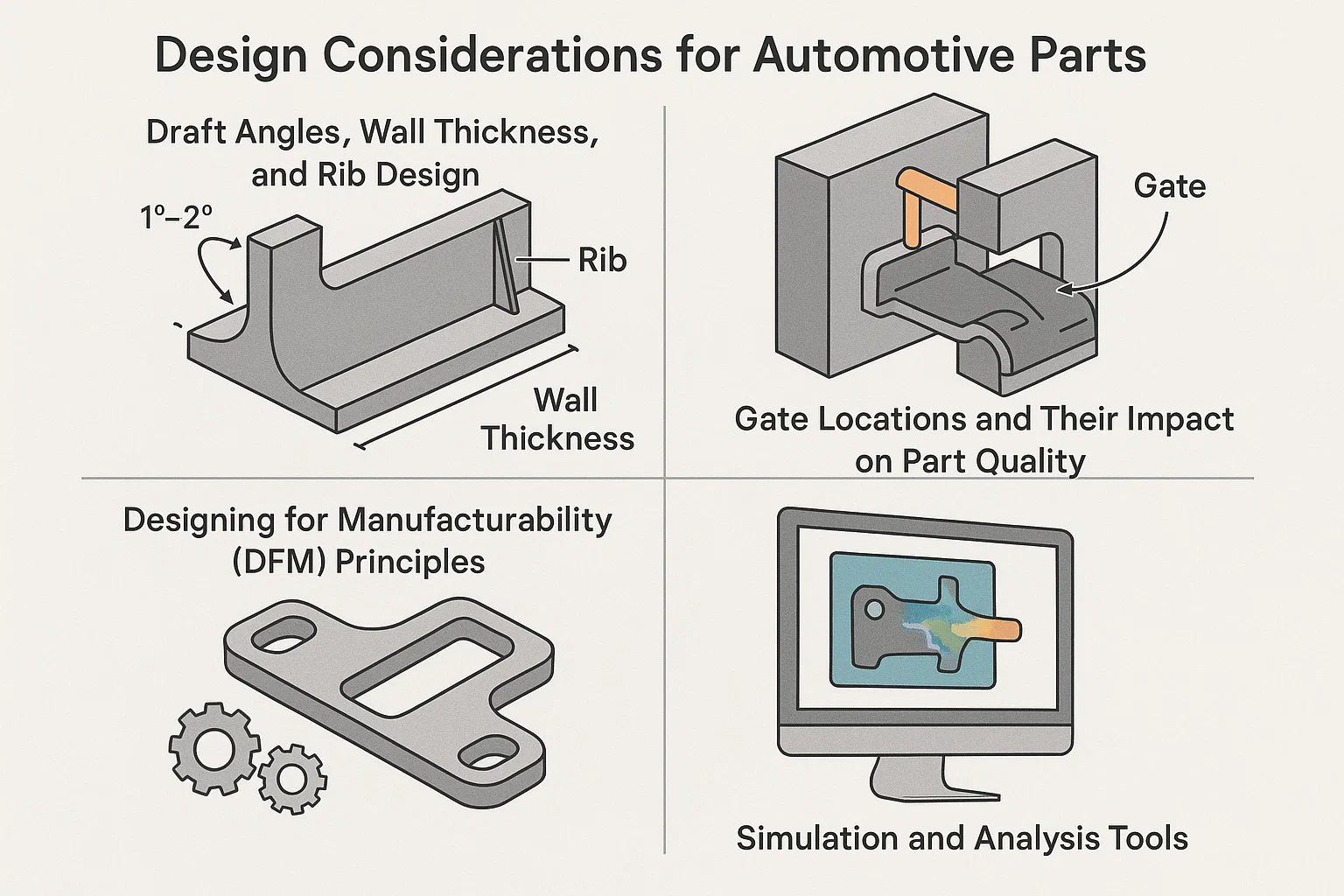

自動車部品の設計上の考慮事項

射出成形とオーバーモールドされた自動車部品の成功は、細心の設計プロセスにかかっています。適切に設計された部分は、機能的であるだけでなく、製造可能で耐久性があり、費用対効果もあります。基本的な設計原則を順守することは、反り、弱い絆、美容上の欠陥などの一般的な問題を避けるために重要です。

1。ドラフト角度、壁の厚さ、リブのデザイン

-

ドラフト角度: これらは、部品の垂直壁のわずかなテーパーであり、損傷を受けずにカビから排出しやすくなります。典型的なドラフト角度は1〜2度です。適切なドラフトがなければ、部品が金型に詰まってしまい、サイクル時間が長くなり、部品または金型自体に潜在的な損傷が発生する可能性があります。

-

壁の厚さ: 維持する 一貫した壁の厚さ 最も重要なルールの1つです。これにより、均一な冷却が保証されます。これにより、ゆがみ、シンクマーク(表面のdect)、内部ストレスが防止されます。厚さの急激な変化は、不均一な収縮を引き起こす可能性があり、縮小された部分で弱いまたは存在しない結合をもたらします。

-

リブのデザイン: rib骨は薄く、全体的な壁の厚さを上げることなく、部品に剛性と強度を加える壁を支えています。それらは、構造的完全性と反りを防ぐために不可欠です。化粧品側のシンクマークを避けるために、rib骨の厚さはそれが支える壁の約50〜60%でなければなりません。

2。ゲートの場所と部分品質への影響

ゲートは、溶融プラスチックがカビの空洞に入るポイントです。その位置は、材料の流れ、最終パートの外観、およびその機械的特性にとって重要です。

-

最適なフロー: 適切に配置されたゲートは、カビの空洞が均等かつ完全に満たされることを保証します。誤ったゲートの配置がつながる可能性があります 不完全な詰め物(ショートショット) 、 フローライン 、 または 溶接線 (2つのフローフロントが出会う場所)。これはしばしば弱点です。

-

欠陥の最小化: 化粧品の場合、傷を防ぐために、門を目に見えないまたは簡単にトリミングした領域に配置する必要があります。オーバーモールディングでは、セカンドショットのゲートは、材料を損傷する可能性のある過度の圧力を発生させることなく、基板上をスムーズに完全に流れるように配置する必要があります。

3。製造可能性(DFM)の原則の設計

DFMは、製造を容易にするために製品のすべての側面を最適化することを目的とする製品設計に対する積極的なアプローチです。自動車部門では、これには以下が含まれます。

-

一部の統合: 複数の小さなコンポーネントを交換するための単一の複雑な部分を設計するため、アセンブリの時間とコストが削減されます。

-

標準化: 異なる製品で簡単に複製できるホールサイズ、ボス、クリップなどの標準機能を使用します。

-

許容分析: 機能には十分に厳しいが、それほどタイトではない適切な許容値を指定して、製造コストを不必要に増加させます。

4。シミュレーションおよび分析ツール

モダンなデザインは、高度なソフトウェアによってサポートされています。 カビの流れ分析 溶融プラスチックが金型にどのように流れるかを予測する重要なシミュレーションツールです。デザイナーは、物理的な型が作られる前に、シンクマーク、ワープ、溶接ラインなどの潜在的な問題を特定し、かなりの時間とお金を節約するのに役立ちます。他のツールは、ストレス、振動、および熱性能をシミュレートでき、部品がすべての耐久性要件を満たしていることを確認できます。

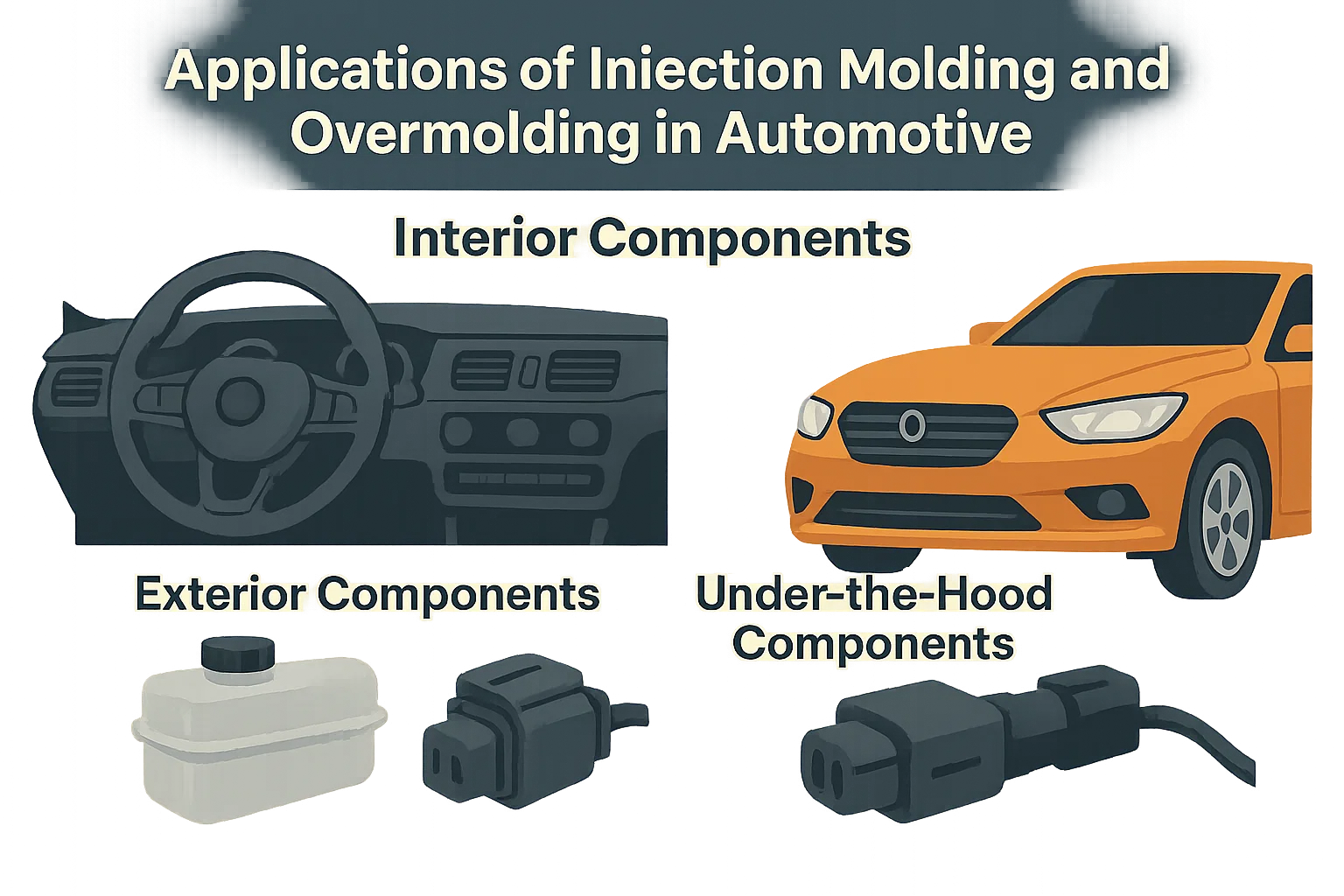

自動車における射出成形とオーバーモールディングの用途

射出成形とオーバーモールディングは、自動車製造環境の重要な部分です。それらは、車両の内部、外部、および下部のシステム全体に複雑で軽量な耐久性のあるコンポーネントを作成できるようにします。

内部コンポーネント

これらの部分は、美学、人間工学、安全性に焦点を当てています。射出成形とオーバーモールディングにより、ソフトタッチサーフェス、統合ボタン、複雑な形状などの機能を統合できます。

-

ダッシュボードコンポーネント: メインのダッシュボードパネルは、通常、射出成形からです PC/ABS 、その寸法の安定性と耐熱性で知られている材料。ノブ、ボタン、装飾的なトリムピースは、しばしばオーバーモールディングを使用して、硬いプラスチックコアとソフトを組み合わせます TPU または TPE より良い感触と外観のための表面。

-

ドアパネル: これらは通常、射出成形されています ポリプロピレン(PP) 、軽量で費用対効果の高い素材。オーバーモールディングは、アームレストとハンドルグリップで使用され、快適でソフトタッチレイヤーを追加します。

-

ノブとボタン: シフトノブ、ラジオコントロール、およびその他のインターフェイスボタンは、オーバーモールディングに最適な候補です。剛性のあるプラスチックコアは構造の完全性を提供し、外側の層は TPU または TPE 快適な、滑り止めのグリップとプレミアムフィールを提供します。

-

ステアリングホイールコンポーネント: ハンドルのコアはしばしば金属の挿入物ですが、外側のグリップはで圧倒される可能性があります TPU 快適でグリップな表面を提供する。

エクステリアコンポーネント

外部部品には、耐久性が高く、耐候性が高く、完璧な仕上げが必要です。

-

バンパーとグリル: バンパーは、のブレンドから射出成形されています PPおよびEPDM (エチレンプロピレンジエンモノマー)。これは、優れた耐性耐性と柔軟性を提供します。通常、グリルはから作られています ABS または PA(ナイロン) 、これらの材料はクロムメッキまたは高品質の仕上げに塗装できるためです。

-

ミラーハウジング: これらは一般的に射出成形されています ABS 、その滑らかな表面と衝撃に対する抵抗のために選択されます。

-

照明コンポーネント: ヘッドライトとテールライトレンズは、クリアから成形された精密な射出液です PC または PMMA (ポリメチルメタクリレート)、優れた光学的透明度と紫外線耐性を提供します。軽いハウジング自体は、しばしば高温耐性で作られています PC または ABS .

フード下のコンポーネント

これらの成分は、高温、振動、油や化学物質への曝露に耐える必要があります。

-

液体貯水池: クーラントとフロントガラスの洗濯機のためのタンクは、 PP 、これは軽量で、化学的分解に耐性があります。

-

コネクタとハウジング: 多くの場合、自動車電気コネクタとセンサーハウジングはから射出されていることがよくあります PA(ナイロン) その高強度と熱抵抗のため。ここでは、オーバーモールディングが重要です ソフトタッチ素材 多くの場合、コネクタの周りに成形されて、防水性と防塵シールを作成し、内部電子機器を保護します。

自動車での射出成形とオーバーモールディングの使用の利点

射出成形とオーバーモールディングは、従来の製造方法よりも明確な利点のため、自動車業界の礎石技術となっています。それらは、現代の車両開発に不可欠なパフォーマンス、効率、設計の自由の相乗的な組み合わせを可能にします。

体重減少

最も重要な利点の1つはです 体重減少 。重い金属部品を高強度の軽量プラスチックに置き換えることにより、メーカーは車両の全体的な重量を大幅に減らすことができます。これは、次のように直接翻訳します。

-

燃料効率の向上: 軽い車両は、移動するエネルギーが少なくなり、内燃機関のエンジン車の燃料消費量が少なくなります。

-

拡張EV範囲: 電気自動車の場合、より軽いボディとシャーシは、同じ距離を移動するためにバッテリーから必要なエネルギーが少ないため、車両の範囲が伸びています。

設計の柔軟性

これらのプロセスは比類のないものを提供します 設計の柔軟性 、エンジニアが、スタンピングやキャスティングなどの従来の方法で困難または不可能になる複雑な幾何学と複雑なデザインを作成できるようにします。

-

複雑な形: 射出成形は、内部の特徴、さまざまな壁の厚さ、および単一ショットで複雑な曲線を備えた部品を生成できます。

-

一部の統合: 特にオーバーモールディングにより、複数の関数を単一の部分に統合できます。たとえば、単一のオーバーモールド部分は、構造コンポーネント、シール、ソフトタッチグリップとして機能し、それにより必要な部品の数を減らし、アセンブリプロセスを簡素化できます。

コスト効率

射出成形とオーバーモールディングは非常に高くなっています 費用効率 大量生産については、自動車産業の重要な要件です。

-

パーツごとの低コスト: 金型の初期ツールコストは高くなる可能性がありますが、大量生産の実行では、パーツあたりのコストが劇的に低下します。

-

アセンブリコストの削減: 複数の部品を1つに統合する能力、特にオーバーモールディングにより、労働力と組み立てに費やされる時間が大幅に短縮されます。これにより、製造ラインが合理化され、全体的な生産コストが削減されます。

-

最小限の廃棄物: 過剰なプラスチック(ランナーとスプルー)は再び再利用され、再利用される可能性があるため、プロセスはほとんど材料廃棄物を生成しません。

耐久性とパフォーマンス

プラスチック製の自動車コンポーネントは、厳格なパフォーマンス要件を満たすように設計されています。

-

腐食と耐薬品性: 金属とは異なり、プラスチックは錆びず、特定のグレードは、フードの下にある化学物質、油、燃料に非常に耐性があります。

-

耐衝撃性: ABSやPCなどの材料は、衝撃強度が高いために特別に選択され、内部コンポーネントと外部成分の両方に重大な保護を提供します。

-

振動と騒音の減衰: TPEのような柔らかい素材をオーバーモールディングすると、振動を効果的に減衰させ、ノイズを減らし、より静かで快適な乗り心地につながります。

品質管理とテスト

自動車のコンポーネントが車両の安全性と性能において果たす重要な役割を考えると、厳密な品質管理は交渉できません。製造業者は、すべての部品が次元の精度、材料特性、耐久性のために指定された要件を満たすように、厳格な基準を遵守する必要があります。

自動車部品製造における品質管理の重要性

自動車産業は、ゼロフェクトのメンタリティの下で運営されています。単一の誤ったコンポーネントは、車両のリコール、重大な経済的損失、そして最も重要なことに、ドライバーと乗客の安全性を危険にさらす可能性があります。効果的な品質管理は、材料の選択から最終部品検査まで、製造プロセス全体を通して統合されています。これにより、すべての部分が信頼性が高く、一貫性があり、さまざまな動作条件の下で設計されているようにパフォーマンスを発揮します。

テスト方法:寸法の精度、強度、耐久性

さまざまな洗練されたテスト方法が採用されており、射出成形およびオーバーモールドパーツの品質を検証します。

-

寸法精度:

-

CMM(座標測定機): この非常に正確なツールは、プローブを使用して部品の物理的寸法を測定し、元のCADモデルと非常に厳しい耐性と一致するようにします。

-

光学スキャナー: 非接触スキャナーは、何百万ものデータポイントをキャプチャしてパーツの3Dモデルを作成し、デジタルブループリントと比較して逸脱を確認します。

-

-

強さと耐久性:

-

引張および衝撃テスト: これらのテストでは、それぞれ引っ張り力と突然の影響に耐える材料の能力を測定します。バンパーやインテリアトリムなどの部品にとって非常に重要です。

-

ピールとせん断テスト: 過剰な部分の場合、これらのテストは、2つの材料間の結合強度を評価するために不可欠です。 「ピールテスト」は、オーバーモールドを基板から分離するために必要な力を測定しますが、「せん断テスト」は、一方の材料を他の材料からスライドさせるのに必要な力を測定します。

-

-

環境および耐薬品性:

-

サーマルサイクリング: 部品は、極端な高温および寒い温度の繰り返しサイクルを受けて、実際の条件をシミュレートし、反りまたは結合の故障をチェックします。

-

化学物質への曝露: コンポーネントは、オイル、ブレーキ液、洗浄剤などの一般的な自動車液でテストされ、時間の経過とともに劣化しないようにします。

-

基準と認定:IATF 16949など。

サプライチェーン全体で一貫した品質を確保するために、自動車産業は特定の基準と認定に依存しています。

-

IATF 16949: これは、自動車産業のグローバル品質管理標準です。認定は、継続的な改善、欠陥予防、変動と廃棄物の削減に対するサプライヤーのコミットメントを示しています。

-

ISO 9001: 自動車固有ではありませんが、このより広い品質管理標準は、多くの場合、IATF 16949の前提条件であり、質の高いプロセスに対する企業のコミットメントを実証しています。

自動車の射出成形とオーバーモールディングの将来の傾向

自動車産業は、電気自動車への移行、自律運転、持続可能な製造に至るまで、絶え間ない進化状態にあります。射出成形とオーバーモールディング技術は、これらの変化に適応しており、いくつかの重要な傾向が将来を形作っています。

1。リサイクルおよびバイオベースの材料の使用

環境規制がより厳しくなるにつれて、持続可能な材料に対する需要が高まっています。

-

リサイクルプラスチック: メーカーは、ようなリサイクルされたプラスチックをますます使用しています リサイクルされたpp そして ペット 、非構造成分を生成します。これにより、廃棄物が減少し、生産の二酸化炭素排出量が減少します。

-

バイオベースの材料: 業界は、コーンスターチやセルロースなどの再生可能な情報源から派生した材料を模索しています。これらのバイオベースのプラスチックは、従来の石油ベースのポリマーに代わるより環境に優しい代替品を提供し、インテリアトリムとコンポーネントに特に魅力的です。

2。成形技術の進歩

新しいテクノロジーは、成形プロセスをより効率的で、正確に、より複雑な部品を生産できるようにしています。

-

高圧射出成形: この手法により、強度を犠牲にすることなく、薄い壁の部分を作成することができ、車両の減少にさらに貢献します。

-

デジタル化と自動化: ロボット工学とAI駆動型システムの統合により、完全に自動化された射出成形セルが生じています。これらのシステムは、プロセスパラメーターを自己調整し、リアルタイムの品質チェックを実行し、サイクル時間を最適化し、ヒューマンエラーを減らし、効率を高めることができます。

-

マイクロインジェクションモールディング: この技術は、最新の車の電子センサーとコネクタの小型化に不可欠な、非常に小さく、正確なプラスチック成分を生産できます。

3。成形部品におけるスマートテクノロジーの統合

自動車部品の未来は、「スマート」でインタラクティブになる能力にあります。

-

インモールドエレクトロニクス(IME): この画期的なテクノロジーにより、電子回路とセンサーをプラスチック部品に直接成形できます。これにより、シームレスで統合されたダッシュボードコントロール、照明システム、タッチセンシティブな表面の作成が可能になります。 IMEはアセンブリ時間を短縮し、重量を下げ、インテリアデザインの新しい可能性を開きます。

-

センサーとアクチュエーター: 温度、圧力、および位置の小型化センサーは、さまざまなコンポーネントに圧縮され、車両の制御システムのリアルタイムデータを提供できます。これは、高度なドライバーアシスタンスシステム(ADA)および自動運転車の開発に不可欠です。

ケーススタディ:成功した自動車アプリケーション

射出成形とオーバーモールディングの真の力は、実世界のアプリケーションを成功させることで最もよく実証されています。これらのケーススタディは、これらの技術が複雑な設計と製造の課題をどのように解決し、優れたパフォーマンス、美学、および費用効率を提供するかを強調しています。

1。オーバーモールドされた自動車コネクタ

チャレンジ: 自動車コネクタ、特にエンジンベイのコネクタは、水分、ほこり、化学物質に対して完全に密封する必要があります。伝統的に、これは別のゴム製ガスケットを使用して達成され、手動アセンブリステップが追加され、潜在的な障害ポイントでした。

解決: A デュアルマテリアルオーバーモールディング プロセスが実装されました。などの硬い、耐熱性のあるプラスチック ポリアミド(PA) または PBT 、コネクタの本体を形成するために使用されました。柔らかく、化学耐性 熱可塑性エラストマー(TPE) または LSR(液体シリコンゴム) その後、コネクタのハウジングに直接オーバーモールドして、永続的な統合されたシールを形成しました。

達成された利点:

-

耐久性の向上: 統合されたシールは、環境要因に対する優れた保護を提供し、ショーツや腐食を防ぎます。

-

コスト削減: 別のガスケットと手動アセンブリステップの必要性を排除することにより、製造コストは大幅に削減されました。

-

信頼性の向上: 2つの材料間の永続的な化学的および機械的結合により、シールが振動や温度の変化の下で失敗したり外れたりしないようにします。

2。インテリアドアパネル

チャレンジ: モダンなドアパネルには、剛性のある構造的なフレームと、柔らかいタッチの審美的に心地よい表面の組み合わせが必要です。複数の部品と接着剤でこれを作成することは、複雑で、重く、高価でした。

解決: an 射出成形 さまざまな材料を使用したアプローチが使用されました。メインドアパネルの構造は、軽量から成形された射出でした ポリプロピレン(PP) 。 Armrestなどのプレミアム感触を必要とするエリアについては、専用のソフトタッチ素材はどちらもいました オーバーモールド PPフレームまたはパネル全体が、成形プロセス中に生地または革のようなフィルムで覆われていました( インモールドラベル付け )。

達成された利点:

-

減量: 軽量のPPを使用すると、車両全体の重量を削減し、燃料効率の向上に貢献しました。

-

美的品質: このプロセスにより、剛性セクションとソフトセクションの間に目に見える縫い目やギャップがないシームレスで高品質の仕上げが可能になりました。

-

一部の統合: ソフトタッチ表面をパネルに直接統合することにより、部品の数とアセンブリ時間が短縮されました。

3。高性能ヘッドライトレンズ

チャレンジ: ヘッドライトレンズは、光出力を最大化するためにクリスタルクリアである必要があり、衝撃や傷に抵抗するために非常に耐久性があり、黄色されずに紫外線に耐えることができます。ガラスは重すぎて粉砕する傾向があります。

解決: 高精度 射出成形 と ポリカーボネート(PC) 使用されました。このプロセスにより、複雑で光学的に透明なレンズ形状を作成することができます。次に、硬くて耐性コーティングが成形レンズに適用され、損傷や環境分解から保護します。

達成された利点:

-

光学的透明度: 精密成形技術により、完璧な仕上げが確保され、光感染とビーム制御が最大化されます。

-

安全性と耐久性: PCは卓越した耐衝撃性を提供し、道路の破片からヘッドライトアセンブリを保護します。

-

デザインの自由: 射出成形により、車両の審美的アイデンティティに貢献するユニークで複雑なレンズデザインが可能です。