射出成形金型設計の概要

製品開発や製造に携わっている人なら、次の真実を知っているはずです。 射出成形ツール 大量生産の縁の下の力持ちです。それはあなたの素晴らしいデザインが製造の現実と出会う場所であり、率直に言って、サイクルが最適化されているか、絶望的に詰まっている場所です。金型は単なるプロセスの一部ではありません。 は プロセス。

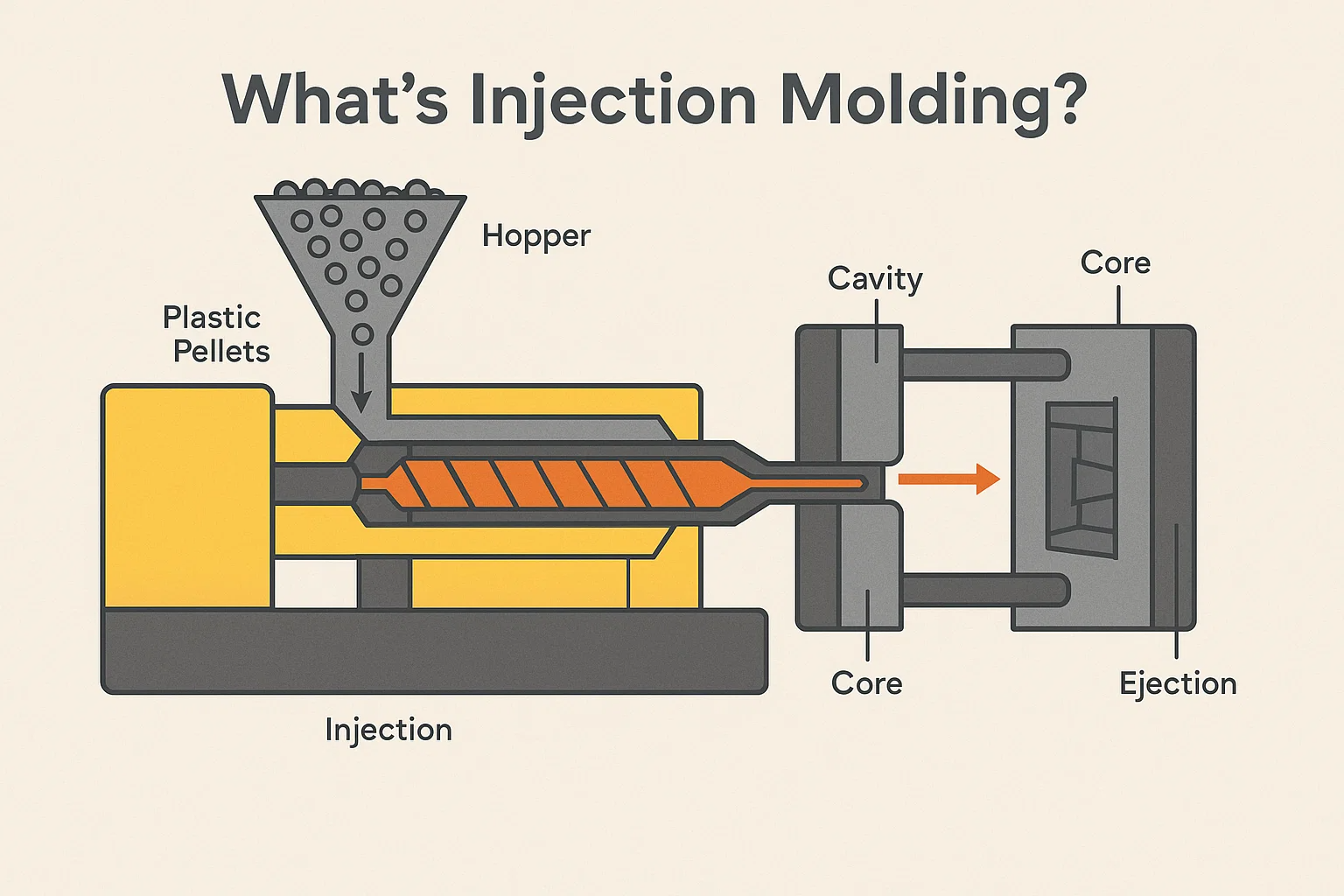

射出成形とは何ですか?

その核心では、 射出成形 電話ケースやボトルキャップから自動車のダッシュボードや医療機器に至るまで、プラスチック部品を製造するための洗練された方法です。溶融プラスチック材料を射出することで機能します。 熱可塑性プラスチック - 特別に設計された冷却された金型キャビティに注入されます。プラスチックが冷えて固まると、金型が開き、完成した部品が取り出されます。

これは信じられないほど効率的で大量生産のプロセスであり、現代の製造業の基盤となっています。

射出成形プロセスの概要

金型設計を理解するには、金型設計がサポートするプロセスを理解する必要があります。通常、これには次の 4 つの手順が含まれます。

-

クランプ: 型の 2 つの半分、 空洞 そして コア 、成形機のクランプユニットによって閉じられ、しっかりと固定されます。

-

注射: プラスチック ペレットは加熱されたバレル内で溶かされ、次に高圧下で射出成形機を通して急速に射出されます。 ゲートシステム 金型キャビティに入れます。

-

冷却: 溶けたプラスチックは金型の冷却された表面に接触し、部品が取り扱いに十分な硬さになるまで熱を伝えます。多くの場合、これは全体の中で最も長い部分です サイクルタイム .

-

排出: 型が開き、 排出システム 完成した部品をキャビティから押し出し、サイクルを再開します。

製造における金型設計の重要性

知っておくべきことは次のとおりです。 優れた部品設計も、不適切な金型設計によって損なわれる可能性があります。 モールド ツールは最終製品の逆として機能し、その設計は 3 つの重要な結果を決定します。

-

部品の品質: 金型の設計は以下のすべてを制御します。 収縮 そして 反り 表面仕上げと寸法精度。完璧な部品は完璧なツールから生まれます。

-

サイクルタイム: ツールの冷却チャネル、ランナー システム、および取り出し方法によって、各パーツをどれだけ早く製造できるかが決まります。金型の最適化がコスト削減への一番の近道です 部品あたりのコスト .

-

工具の寿命とメンテナンス: 選ばれた素材( 工具鋼 )および設計の複雑さは、修理が必要になるまでに金型を稼働できる時間に影響します。適切に設計された金型は何百万ものショットを生成できます。貧弱なものでは何千回も経つと失敗する可能性があります。

時間と専門知識をしっかりとしたものに投資する 射出成形ツール design 前もって行うことが、効率的で大量の生産を確保し、その後の高価で時間のかかるトラブルシューティングを回避するための唯一の最善の方法です。古典的ですね 今すぐ支払うか、もっと後で支払うか シナリオ。

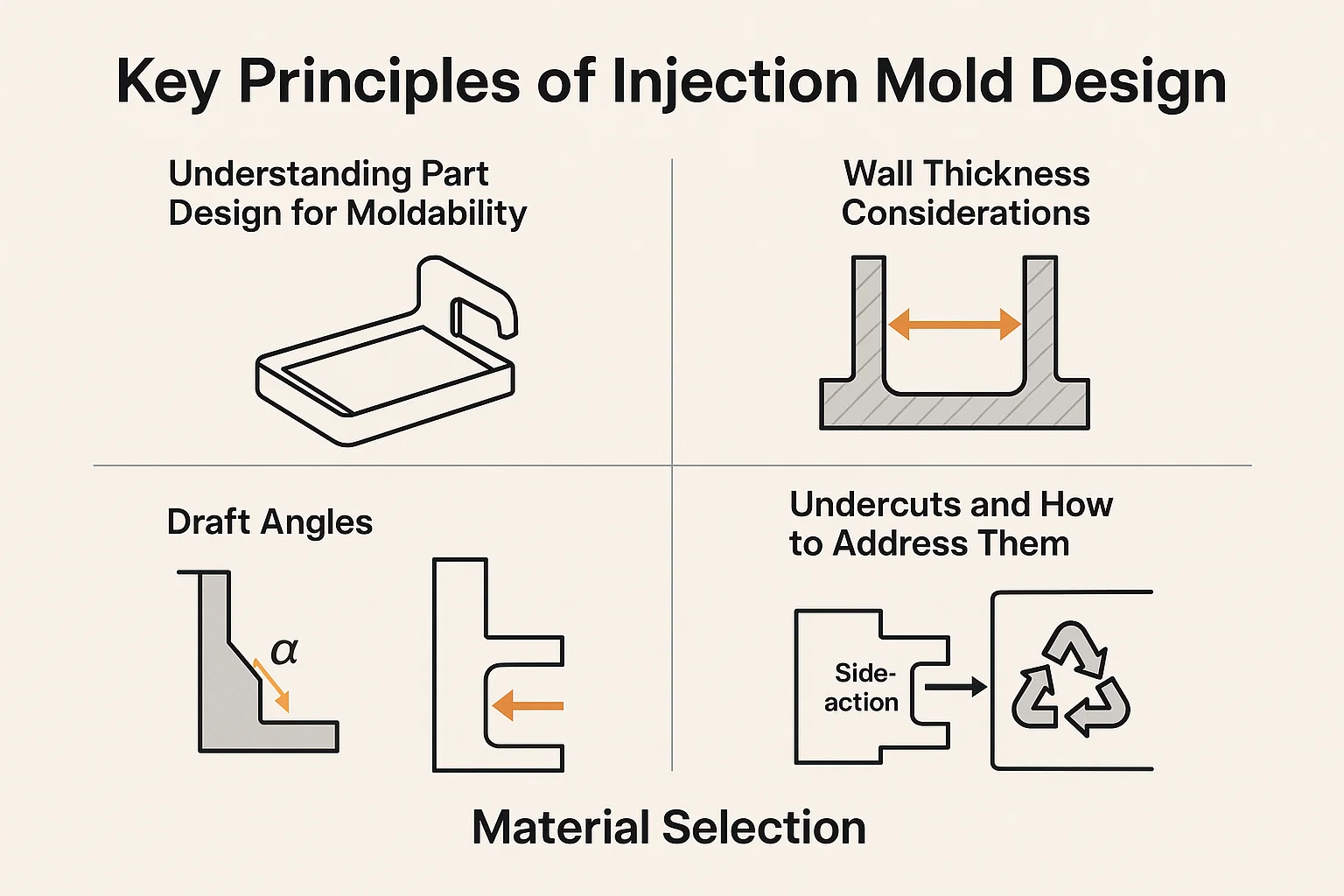

射出成形金型設計の重要な原則

単一の鋼片を切断する前に、金型設計者は、部品の形状と、キャビティ内で溶融プラスチックがどのように動作するかを理解する必要があります。ここで重要な設計原則が重要になります。これらを無視すると、品質上の欠陥、サイクルの遅れ、工具コストの高騰に直接つながります。

成形性を考慮した部品設計の理解

射出成形の黄金律はシンプルです。 プロセスの部品を設計します。 紙の上では完璧な寸法の部品でも、効率よく成形できなければ意味がありません。

壁の厚さに関する考慮事項

部品の壁の厚さは、おそらく金型設計とサイクル タイムの両方に影響を与える最も重要な要素です。

-

均一性が鍵: 目指す 均一な肉厚 部分全体にわたって。厚さの変化が大きすぎると、薄い部分が厚い部分よりも早く固化し、材料が不均一に引っ張られる原因になります。これにより内部ストレスが発生し、必然的に 反り そして sink marks (small depressions where the material pulls inward).

-

冷却の課題: 壁が厚いと冷却にかなりの時間がかかります。壁の厚さを 2 倍にすると、多くの場合、 四倍 冷却時間が長くなり、部品コストが大幅に増加します。設計者はスイート スポットを見つける必要があります。つまり、構造的完全性を実現するには十分な厚さでありながら、高速でコスト効率の高いサイクルを実現するには十分な薄さです。

抜き勾配角度

抜き勾配角度 金型の開口方向に対して、部品のすべての垂直壁に追加されるわずかなテーパーです。これは部品を確実に確保する唯一の最良の方法です スムーズに排出される それ自体や金型を損傷することはありません。

-

最小要件: 特定の要件は材質、仕上げ、壁の深さによって異なりますが、最小抜き勾配は に 片側あたり は a good starting point. Textured surfaces or very deep parts often require higher draft angles ( または )。

-

ドラッグを避ける: 適切な抜き勾配がないと、突き出し時に生じる摩擦によって部品がキャビティ壁に引きずられ、傷、歪み、ストレスマークが発生する可能性があります。これは「引きずり」として知られる大きな頭痛の種です。

アンダーカットとその対処方法

アン アンダーカット 部品を金型からまっすぐに引き抜くのを妨げる部品の機能です。型の開く方向に垂直なフック、クリップ、ネジ、または穴を考えてください。

-

コスト要因: アンダーカットは厳密に禁止されているわけではありませんが、金型の複雑さ、工具コスト、サイクルタイムが大幅に増加します。

-

アンダーカットへの対処: これらの機能には、特殊な可動金型コンポーネントが必要です。 サイドアクション または コア pulls 。これらの機構はスライドします 垂直 主金型が開く方向にスライドしてアンダーカット フィーチャを形成し、主金型が開く前に後退し、その後スライドして戻って次の部品を形成します。これらの機構を適切に設計することは、工具の寿命と信頼性にとって非常に重要です。

材料の選択

選択した素材は基礎となります。それは、必要な温度、圧力、冷却戦略、そして最終的には金型工具鋼自体の選択を決定します。

一般的な熱可塑性プラスチックとその特性

デザイナーが主に使用するのは、 熱可塑性プラスチックs 溶融・固化を繰り返すことができるため、射出成形に適しています。各ファミリーは金型に重大な影響を与えます。

| マテリアルファミリー | 例 | キーモールドインパクト |

| 汎用プラスチック | ポリエチレン(PE)、ポリプロピレン(PP) | 溶融温度は低く、圧力は低くなりますが、多くの場合、収縮率は高くなります。 |

| エンジニアリングプラスチック | あBS、ポリカーボネート(PC)、ナイロン(Pあ) | より高い溶融温度と圧力。優れた機械的特性を備えていますが、堅牢な冷却システムと精密な工具が必要です。 |

| 高機能プラスチック | ピーク、PPS | 非常に高い溶融温度。特殊な高硬度工具鋼と発熱体が必要です。 |

金型設計と材料の適合性

設計者が最も重視する 2 つのプロパティは次のとおりです。

-

メルトフローインデックス (MFI): プラスチックがどれだけ簡単に流れるか。低 MFI 材料には、より高い射出圧力と幅の広い射出圧力が必要です ランナー そして ゲート .

-

収縮率: これは、冷却後にプラスチックが収縮する割合です。この率 しなければならない 金型鋼を切断するときに補正されます (つまり、金型キャビティは常に最終部品よりも大きく切断されます)。

金型のレイアウトと構成

金型ツールは単なるキャビティではありません。これは、大量の圧力に耐え、激しい熱に対処し、サイクルを何百万回も繰り返すように設計された精密な機械です。ここで行われる構成の決定は、総生産コストと柔軟性に直接影響します。

単一キャビティ金型と複数キャビティ金型

最初に決定することの 1 つは、金型が 1 サイクルあたりに生産する部品の数です。

-

単一キャビティ金型:

-

長所: 初期工具コストが低く、構築が速く、トラブルシューティングとメンテナンスが容易で、低から中程度の生産量または大型部品に最適です。

-

短所: 全体的な生産速度が遅くなります。

-

-

マルチキャビティ金型:

-

長所: 2、4、8、16 個以上の同一部品をワンショットで生産できるため、生産量が大幅に増加し、機械時間を最大化します。

-

短所: ツールのコストがはるかに高く、複雑さが増します。すべてのキャビティは、充填、冷却、排出を同時に行う必要があります。キャビティ間のわずかな違い(アンバランス)は、部品のスクラップにつながり、高価な金型の調整が必要になる可能性があります。

-

-

ファミリーモールド: 異なる関連部品 (蓋や容器など) が同じツール内で実行される、特定のタイプの複数キャビティ金型。これらはバランスをとるのが複雑な場合が多く、生産量が厳密に一致しない限り、一般的には避けられます。

モールドベースの選択

の モールドベース は、すべての重要なカスタム コンポーネント (キャビティやコア プレートなど) を正確に位置合わせして保持する、標準化されたフレームワーク (ハウジング) です。これはツール全体の構造上のバックボーンです。

-

関数: これにより、プレートの強度、ピンとネジをガイドするための溝、およびプレスの取り付け面が提供されます。

-

標準とカスタム: ほとんどのデザイナーが使用する 標準化されたモールドベース (例: DME や Hasco などの会社)。これにより、時間が節約され、コストが削減され、コンポーネントが確実に交換可能になります。高度に専門化されたツールまたは大規模なツールの場合のみ、カスタム ベースがゼロから設計されます。

-

プレート構造: モールドベースは複数のプレートを重ねて構成されています。たとえば、一般的な 2 プレート金型には、キャビティ プレート、コア プレート、およびエジェクタ プレートが含まれます。ベースの選択により、 ゲートシステムs (次に説明します) が設計され、 ホットランナーシステム 組み込むことができます。

射出成形金型のコンポーネント

単純な 2 プレート金型であっても、複雑なスタック金型であっても、すべての射出成形ツールは、連携して動作する同じコア コンポーネントで構成されています。これらの部分を理解することは、問題を診断し、信頼性を高める設計を行うために不可欠です。

モールドベース

前述したように、これはカスタム コンポーネントを保持する組み立てられた構造全体です。これには次のものが含まれます。

-

A 側 (キャビティ側): の half of the mold attached to the injection nozzle side of the machine.

-

B 側 (コア側): の half that moves and contains the core, from which the part is typically ejected.

-

ガイドピンとブッシュ: のse precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

キャビティとコア

のse are the pieces of steel that actually define the part geometry:

-

キャビティプレート (A 側): 成形部品の外部、つまり「外側」の形状を形成します。

-

コアプレート(B面): 成形部品の内部フィーチャー、つまり「内部」の形状を形成します。

のse plates are often made from high-grade 工具鋼 それらの間の境界面が部品の完全性を決定するため、非常に高い精度で機械加工されます。

ゲートシステム

の ゲートシステム 金型の生命線です。除去しやすい痕跡(プラスチックが部品に入る場所に残る小さな材料片)を最小限に抑えながら、溶融プラスチックをランナーからキャビティに効率的に導く必要があります。

ゲートの種類 (スプルー、ランナー、エッジ、サブマリン)

の design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| ゲートタイプ | 説明 | 長所 | 短所 |

| スプルーゲート | 成形品の中心への直接射出 (単一キャビティ金型の場合のみ)。 | 優れた圧力伝達。最小限の流路。 | 大きな痕跡を残します。通常は円形/円筒形の部品のみに適用されます。 |

| エッジゲート | パーティング ラインに沿ってパーツを埋めます。機械加工が最も簡単です。 | シンプルでコスト効率が高く、手動またはロボットで簡単にトリミングできます。 | 部品の側面に目に見える証跡が残ります。 |

| 海底(トンネル)ゲート | パーティング ラインの下でカットし、部品が取り出されるときにゲートを強制的に切断します。 | 自己消失 — 手動でトリミングする必要がないため、人件費を節約できます。 | 高いせん断力が必要となるため、プラスチックに応力がかかる可能性があります。小さなゲートにのみ適しています。 |

| ダイヤフラム/リングゲート | 円筒部品に使用されます。パーツを全周にわたって均一に充填します。 | 円形部品の反りやウェルドラインを最小限に抑えます。 | 大きな痕跡が残るため、特殊なトリミングが必要です。 |

ゲート配置の最適化

ゲートの配置は、次の 1 つの目標に基づいて決定される重要な決定です。 均一な充填と冷却を実現します。

-

最も厚いセクション: プラスチックは通常、部品の最も厚い断面で金型に入る必要があります。これにより、厚い領域が冷えて収縮する間、キャビティの残りの部分が加圧されたままになり、ヒケが軽減されます。

-

流れの距離: プラスチックが流れる距離を最小限に抑えて、圧力降下と損傷の可能性を減らします。 ショートショット (塗りつぶされていない領域)。

-

ウェルド ライン: 重要な領域 (応力点の近くなど) で 2 つのフロー フロントが合流する必要がある場所にゲートを配置することは避けてください。フローフロントが存在する場所 しなければならない 会う、 ウェルドライン は formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

排出システム

プラスチックが冷えたら、部品を歪みなく効率的に取り外す必要があります。の 排出システム 金型のB面(コア側)に組み込まれた部品を押し出す機構です。

-

黄金律: エジェクターは、材料を突き破ったり、部品を変形させたりしないように、部品の最も強い部分、またはプラスチックがまだ暖かく柔軟な部分を押す必要があります。

-

均一な力: の key is to distribute the ejection force evenly across the surface area.

ピンの排出

の most common method. エジェクタピン は、コア プレートの表面と同一平面に位置する丸い硬化鋼ピンです。

-

機構: 金型が開くと、エジェクタ プレートが前方に移動してピンを押し出し、部品をコアから押し出します。

-

デザイン: ピンの配置は戦略的に配置する必要があり、多くの場合、厚いセクションやリブの近くに配置する必要があります。 一度もない 適切なサポートなしで傾斜面に設置すると、ピンが曲がったり、スチールが摩耗したりする可能性があります。

スリーブの排出

ボスや深いコアなどの丸いフィーチャによく使用されます。

-

機構: A スリーブ (チューブ状のエジェクター) は、排出するフィーチャの周囲にフィットし、力を大きな円形の領域に分散させます。

-

利点: スリーブに残る目撃マークは小さなピンマークよりも目立ちにくいため、視覚的に完璧な状態を維持する必要がある部品に最適です。

ストリッパープレートの排出

部品の反りを防ぐために力を分散することが重要な、大きな部品、箱状の部品、または浅い部品に使用されます。

-

機構: 専用の ストリッパープレート パーツプロファイルを囲みます。作動すると、リング全体がパーツをその周囲に沿って均等にコアから押し出します。

-

利点: 最も均一で穏やかな排出を実現し、特に柔らかい素材の場合、応力と変形を最小限に抑えます。

冷却システム

の 冷却システム までの責任を負います 合計サイクル時間のうち。効果的な冷却は、収益性の高い射出成形における唯一の最大の変数です。

射出成形における冷却の重要性

冷却が不十分だと次のような問題が発生します。

-

長いサイクル時間: 部品あたりのコストが直接増加します。

-

反り: 不均一な冷却により、材料はさまざまな速度で収縮し、内部応力が発生し、部品が平らでなくなる原因となります。

冷却チャネルの設計

の core strategy is to remove heat quickly and uniformly.

-

コンフォーマル冷却: の gold standard, though expensive. Channels are designed to follow the 構造 キャビティとコア表面の(形状)を調整し、一貫した温度を確保します。

-

距離: チャネルはキャビティ表面の近くに配置する必要があります (通常、 に チャネル直径の倍)、相互に適切な間隔をあけて配置します。

-

バッフルとバブラー: 深くて細いコアピンは冷えにくいので、 バッフル (冷却液をチャネル内で強制的に上下させる) または バブラー (冷却液を強制的に冷却します) バブル 隔離されたチューブ上に)は、鋼の中心から熱を引き出すために使用されます。

クーラントの選択

水は最も一般的な冷却剤ですが、システムでは温度制御の柔軟性を高めるためにグリコール (不凍液) を混合した水を使用することがよくあります。乱流は層流よりも熱伝達効率が大幅に高いため、目標はチャネル内の冷媒の乱流を最大化することです。

射出成形金型の設計上の考慮事項

のse final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

通気

これは、最大の頭痛の原因となる、最も見落とされがちなコンポーネントです。プラスチックが空洞に突入すると、内部の空気が追い出されます。その空気が抜けないと問題が発生します。

換気が重要な理由

-

火傷跡: 入ってくるプラスチックによって圧縮された閉じ込められた空気は急速に加熱され(断熱圧縮)、実際にプラスチックを焦がして黒または茶色の残骸を残す可能性があります。 火傷跡 流路の終点にある。

-

ショートショット: 隅に空気が溜まると、プラスチックがキャビティを完全に埋めることができなくなり、結果として ショートショット —拒否された不完全な部品。

-

ウェルドラインの強度: 適切な通気により、フロー フロントが合流する領域からガスが逃げやすくなり、結果として得られるものの融合と強度が向上します。 ウェルドラインs .

通気 Techniques

ベントは金型に機械加工された浅い溝です。 パーティングライン または空洞の最も深い部分にあります。

-

パーティング ラインの通気孔: 最も一般的です。通気孔は通常、深さ 0.0005 ~ 0.0015 インチ (人間の髪の毛の太さ)、幅 0.25 インチです。空気が逃げるには十分な幅ですが、粘性プラスチックが侵入するには狭すぎます。

-

エジェクターピンの通気孔: エジェクターピンの周囲の小さな隙間も通気口として機能します。

-

多孔質鋼: 複雑な領域では、特別に焼結された多孔質工具鋼インサートを使用することができ、プラスチックを保持しながら空気が鋼を直接通過できるようになります。

収縮

すべてのプラスチックは冷えると縮みます。これは欠陥ではありません。それは確実だ。失敗はそれを説明するものではありません。

材料の収縮率を理解する

すべてのプラスチックには公表されている 収縮率 (パーセンテージの範囲)。たとえば、ポリエチレン (PE) は約 1.5% 収縮する可能性があります。 一方、ポリカーボネート (PC) は 0.6% しか収縮しません。

-

要因: の actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

金型設計における収縮の補正

の mold tool is always machined 大きい 最終部分よりも。設計者は、材料の公称収縮率を使用して、必要なキャビティ サイズを計算します。

金型寸法 = 公称部品寸法 × (1 収縮率)

正しい収縮率を使用しないと、部品が機械から出荷された直後に公差を外れてしまいます。

反り

反り 部品の変形または歪みであり、意図した平らまたは真っ直ぐな形状から逸脱します。金型設計者の天敵です。

反りの原因

の root cause is almost always 不均一な冷却またはストレス。

-

差動冷却: 部品の一方の面がもう一方の面よりも早く冷却されると、より速い面のプラスチックが最初に固化して収縮し、残りの材料をそこに向かって引っ張ります。これは、冷却チャネルが 1 つの表面から遠すぎる場合によく発生します。

-

不均一な壁の厚さ: 前述したように、厚い部分と薄い部分では異なる速度で冷却され、内部応力が生じ、取り出されるときに部品が曲がる原因となります。

反りを最小限に抑える設計テクニック

-

対称: 部品と金型の冷却システムを可能な限り対称になるように設計し、バランスのとれた冷却を確保します。

-

リブとガセット: 建物の構造梁と同様に、リブなどの構造特徴を使用してサポートを提供し、収縮力を管理可能なパターンに導きます。

応力集中

応力集中は、物理的な力が蓄積する部品内の領域であり、部品に亀裂や破損が発生しやすくなり、多くの場合、白い応力マークとして表示されます。

ストレスの原因を特定して軽減する

-

鋭い角: 塑性流動は急激な変化を好みません。 鋭い内側の角 これらは大きなストレスの原因となるため、次のものに置き換える必要があります。 半径 可能な限り、材料がスムーズに流れ、応力が分散されるようにします。

-

ゲートの場所: ゲートの配置が不適切であると、高いせん断応力が発生し、材料の劣化やゲートの痕跡付近の弱点が発生する可能性があります。

表面仕上げ

の surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

望ましい表面品質の達成

-

研磨: 標準仕上げはプラスチック産業協会 (SPI) によって測定されます。 SPI A-1 仕上げは高光沢の鏡面研磨ですが、SPI D-3 は粗く鈍い表面です。

-

テクスチャリング: テクスチャ(革の木目やマット仕上げなど)は、化学プロセス(多くの場合マスキングと酸)を使用してスチールにエッチングされます。テクスチャは軽微な流れの欠陥を隠すのに役立ちますが、重大な欠陥を隠す必要があります 抜き勾配角度 排出を成功させるために。

射出成形金型のシミュレーションと解析

以前は、金型の設計には多くの計算された推測と、コストのかかる鋼材の修正 (「カット アンド トライ」) が必要でした。今日、 モールドフロー解析 (MFA) は推測に頼る作業を排除し、時間、費用、頭痛の種を大幅に節約します。

モールドフロー解析の概要

モールドフロー解析 は、数値流体力学 (CFD) を使用して、金型が存在する前に、キャビティ内で溶融プラスチックがどのように流れ、充填し、冷却されるかを予測する強力なシミュレーション プロセスです。これは基本的に、最初の本番稼働の概要を示すものです。

シミュレーションの利点

の real value of MFA is risk reduction. It allows the designer to:

-

ゲート位置の最適化: リアルタイムで充填パターンを確認し、最小限に抑える理想的な位置を決定します。 ウェルドラインs そして reduce flow distance.

-

欠陥を予測する: 次のような潜在的な問題点を特定します。 ショートショット 、エアトラップ、 ヒケ 、材料を劣化させる可能性のある高せん断応力領域。

-

冷却戦略を洗練する: アンalyze temperature uniformity and optimize 冷却チャネル サイクルタイムを最小限に抑えるための配置と、 反り .

-

ツール要件を検証します。 工具を組み立てる前に、必要な型締力と射出圧力を決定します。

金型シミュレーション用のソフトウェア ツール

設計者は、これらの複雑な計算を実行するために特殊なソフトウェアを利用します。業界をリードするツールには次のものがあります。

-

オートデスク モールドフロー: 業界標準とみなされ、幅広い分析機能を提供します。

-

ソリッドワークスプラスチック: 一般的な CAD 環境に統合されているため、設計エンジニアが利用できるようになります。

-

モルデックス3D: 高忠実度の 3D モデリング、特に複雑なジオメトリで知られています。

シミュレーション結果の解釈

の simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

潜在的な問題の特定 (ショート ショット、ウェルド ラインなど):

-

ショートショット: 最終的な充填時間のプロット上で、圧力が不十分であるか空気が閉じ込められていることを示す、充填されていない領域を探します。

-

ウェルド ライン: フロー フロントが合流する場所をトレースします。高応力領域でウェルド ラインが予測される場合は、材料の溶融を改善するためにゲートを移動するか、加熱要素が必要になる場合があります。

-

エアトラップ: 空気が充填の最終点まで押し込まれる場所を特定します。ここはまさに 通気口 を置く必要がある。

-

温度ホットスポット: 熱を保持する時間が長すぎる領域を特定し、冷却が不十分であることを示し、サイクル タイムの延長や、 反り .

-

シミュレーションに基づいた金型設計の最適化

の goal is an iterative loop:

-

アンalyze: 現在のデザインでシミュレーションを実行します。

-

修正する: CAD モデルで壁の厚さ、ゲート サイズ、ランナー サイズ、または冷却管の配置を調整します。

-

再分析: 重大な欠陥がすべて除去され、サイクル時間が最小限になるまで、シミュレーションを再度実行します。

この規律あるアプローチにより、最終的に高価なサービスにコミットするときに、 CNC加工 鋼鉄の場合、最初から金型が適切に機能するという確信が持てます。

高度な射出成形金型設計技術

標準のコールド ランナー金型は多くの部品に適していますが、現代の製造では多くの場合、スクラップの削減、より速いサイクル、および複雑な複数材料の部品が求められます。これらの高度なシステムはこれらの要求を満たしますが、より多額のツールへの投資が必要になります。

ホットランナーシステム

A ホットランナーシステム 加熱されたマニホールド アセンブリであり、キャビティのゲートまでプラスチックを溶融状態に保ちます。基本的に、ランナー システムは金型に統合されており、冷たい「ランナー」の無駄が排除されます。

ホットランナーの利点

-

廃棄物ゼロ: ランナーの材料は決して冷却しないため、再研磨または廃棄される廃プラスチック (スプルー/ランナーのスクラップ) が事実上ありません。これは高価なエンジニアリング樹脂にとって非常に重要です。

-

サイクルタイムの短縮: の molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

オートメーション: ランナーが取り付けられていないため、部品がきれいに落下し、自動化と梱包が簡素化されます。

-

部品の品質の向上: ホット ランナーを使用すると、圧力と保圧をより適切に制御できるため、応力が軽減され、部品の均一性が向上します。

ホットランナー設計の考慮事項

-

料金: 初期工具コストはコールド ランナー金型よりも大幅に高くなります。

-

メンテナンス: より複雑なコンポーネント (ヒーター、熱電対、バルブ ゲート) には、専門的なメンテナンスとトラブルシューティングが必要です。

-

バルブゲート: 最適なコントロールを実現するために、 バルブゲート といったシステムがよく使われます。これらはゲート位置でピンを物理的に開閉し、材料の流れを正確に制御し、よりきれいな痕跡を残します。

ガスアシスト射出成形

この技術は、ヒケや反りが発生しやすい厚いセクションや大きな構造コンポーネントを持つ部品向けに設計されています。

-

プロセス: キャビティが部分的にプラスチックで満たされた後、最も厚いコア部分に不活性ガス (通常は窒素) が高圧で注入されます。

-

利点: の gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

多部品射出成形(2K成形)

この技術では、多くの場合、型から部品を取り外すことなく、2 つ以上の異なる材料または色を順番に使用して 1 つの部品を作成します。

-

プロセス: の mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

アプリケーション: キーパッド、ツールハンドル (ソフトタッチのエラストマーグリップを備えた硬質プラスチック構造)、または一体型シール付きのレンズ。

オーバーモールディング

多部品成形に似ていますが、通常は 2 番目の材料 (多くの場合、 熱可塑性プラスチック elastomer または TPE) を既存の基板またはインサート上に貼り付けます。

-

プロセス: 完成したプラスチックまたは金属コンポーネントは手動またはロボットによって金型キャビティに配置され、2 番目の材料が射出されます。 以上 それ。

-

アプリケーション: 電子機器にソフトグリップ表面を追加したり、金属部品を包んだり、防水シールを作成したりします。設計上の主要な課題は、2 番目の材料が確実に堅牢な強度を達成することです。 接着力 に the first.

射出成形金型用材料

の mold material is where all the pressure, 熱、 成形サイクルの摩擦や摩擦を吸収します。 の right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

工具鋼

工具鋼 は the backbone of high-volume injection molding. のy are high-carbon alloys designed to offer a balance of hardness, 靭性、 そして熱安定性。

一般的な種類の工具鋼 (例: P20、H13、S7)

| 工具鋼の種類 | 主な特徴 | 代表的な用途 |

| P20 | プレ硬化済み。機械加工が簡単。研磨性が良い。 | 低~中量の金型(最大 500,000 ショット)。汎用。 |

| H13 | 高耐熱性(熱間加工鋼)。優れた靭性。ホット ランナー コンポーネントによく使用されます。 | 高温エンジニアリングプラスチック (例: ナイロン、PEEK);コアやキャビティによく使用されます。 |

| S7 | 優れた耐衝撃性(高靭性)。複雑な機能に適しています。 | 耐衝撃性の高い素材。構造コンポーネントやサイドアクションによく使用されます。 |

| ステンレス鋼 (例: 420 SS) | 耐食性は重要です。 | 腐食性樹脂 (PVC など) またはクリーンルーム環境を必要とする医療/食品グレードの用途向けの金型。 |

鋼材の選択に影響を与える要因

の choice is driven by three main factors:

-

生産量: 大量のショット (数百万ショット) では、耐摩耗性のために高硬度鋼 (H13 や D2 など) が必要になります。 音量を下げると柔らかくなり、 より安く、 そして faster-machining steel like P20.

-

樹脂の研磨性: ガラス繊維または鉱物が充填された樹脂は研磨性が高く、軟鋼をすぐに侵食します。 硬化した材料が必要です。

-

腐食性樹脂: PVC や腐食性ガスを発生する材質にはステンレス鋼が必要です。

アルミニウム

鋼ではありませんが、 アルミニウム合金が一般的な選択肢ですが、 特にプロトタイプや少量生産のツールに適しています。

-

利点: 優れた熱伝導性 (鋼よりも最大 5 倍の速さで冷却できます)、 サイクルタイムが非常に速くなります。 鋼よりもはるかに簡単かつ迅速に機械加工できます。

-

短所: 鋼鉄よりも柔らかく、 つまり、摩耗が早くなり、高圧や研磨性樹脂による損傷を受けやすくなります。

-

応用: に最適 ソフトツーリング または bridge tooling where quick production is paramount.

その他の材料 (例: ベリリウム銅)

のse specialized alloys are used strategically:

-

ベリリウム銅 (BeCu): としてよく使用されます インサート 鋼製金型の高温領域 (e. たとえば、 ゲート付近または深いコアピン)。 BeCuは鋼よりも優れた熱伝導性を備え、 局所的なホットスポットの冷却を加速し、金型の温度プロファイルのバランスをとります。

射出成形金型の製造

鋼材を選択したら、 物理的な構築が始まります。 の mold tool is arguably the most complex and precise component in a manufacturing line, 高度に専門化された技術に頼っています。

機械加工工程

の geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

CNC加工: コンピュータ数値制御 (CNC) フライス加工は、大量の材料を除去し、モールド ベースやランナーなどの主要なフィーチャーを切断するための主な方法です。 高速、 5 軸 CNC マシンは、複雑な 3D 輪郭を切断するのに不可欠です。

-

放電加工(放電加工): こちらは非接触ですので、 熱侵食プロセスは、フライスでは到達できないフィーチャにとって重要です。 以下を作成するために使用されます。

-

鋭い内側の角: EDM は、回転エンドミルでは半径のせいで生成できない、完全に鋭利な内部コーナーを焼き込むことができます。

-

深くて細いリブ: それは深いものを生み出し、 びびりや破損のない薄いフィーチャー。

-

-

研削: シャットオフ領域 (キャビティとコアが接する場所) などの重要な表面の仕上げや、ガイド ピンやエジェクター スリーブなどのコンポーネントの正確なサイズ設定に使用されます。

金型の組み立てとテスト

機械加工された部品が丁寧に組み立てられます。 ガイドピンが取り付けられており、 冷却ラインは圧力テスト済み、 そして 排出システム は checked for smooth movement.

-

ツールのトライアウト: の assembled mold is placed into an injection molding machine for a にol tryout . 今回が初走行ですが、 ここで設定がダイヤルインされ、最初のプラスチック部品 (「最初のショット」) が作成および測定されます。 この重要なステップでは、設計およびシミュレーション段階で行われたすべての作業を検証します。

射出成形金型のメンテナンスと修理

高性能金型は高性能資産です。 そのように扱うことは、長期的なコストを最小限に抑えるために不可欠です。

予防保守

長くご使用いただくために、定期メンテナンスは交渉の余地がありません。 通常、これには以下が含まれます。

-

クリーニング: ガス残留物とプラスチックの蓄積を除去します。

-

潤滑: すべての可動コンポーネント (ピン、 サイドアクション) are correctly lubricated.

-

検査: ひび割れなどを確認しながら、 パーティングラインの摩耗、 そして corrosion in the cooling channels.

一般的な金型の問題のトラブルシューティング

金型メーカーは、部品の欠陥に基づいて問題を診断することがよくあります。

-

フラッシュ: パーティング ラインでのプラスチックの絞り出しは、クランプ力が不十分であるか、遮断面が摩耗していることを示しています。 研磨や修理が必要な場合。

-

ウェルド ラインの失敗: ゲートの位置が不適切であることを示唆しています。 または the material needs higher temperature/pressure (packing).

-

火傷跡: 不良を示します 通気 それは対処する必要があります。

修理テクニック

一般的な修理には、損傷したエッジを修正するための溶接 (精度を高めるためのレーザー溶接が多い) や重要な寸法を調整するための EDM の使用が含まれます。

素晴らしい。設計、分析、高度なシステム、製造プロセスについて説明してきました。最後のステップは将来です。この業界はどこへ向かうのでしょうか?

射出成形金型設計の今後の動向

射出成形ツールの設計は静的ではありません。新しいテクノロジーは、より迅速なプロトタイピング、より安価なカスタム パーツ、よりスマートな製造に対する需要によって常に進化しています。これらの傾向は、金型設計者の役割を再定義しています。

金型インサートの積層造形

巨大なモールドベースを 3D プリントするわけではありませんが、 積層造形 (AM) 、または 3D プリンティングは、内部コンポーネント、特にコアとキャビティ インサートに革命をもたらしています。

-

コンフォーマル冷却: の biggest game-changer. AM allows designers to create complex, internal 冷却チャネルs 部品の輪郭に正確に沿っています。これらのチャネルは従来の機械加工では不可能ですが、信じられないほど均一な冷却を保証し、大幅な冷却を実現します。 反り そして cutting cycle times by up to 場合によっては。

-

ラピッドプロトタイピングインサート: AM を使用すると、ソフトツーリング用の低コスト、少量のインサートの作成が可能になり、設計者は高価な工具鋼を使用する前に、設計のバリエーションを迅速にテスト (A/B テスト) できるようになります。

センサー付きスマートモールド

の next generation of molds won't just make parts; they'll talk to the machine and to the cloud. スマートモールド 統合されたセンサーを使用して、リアルタイムのプロセス データを提供します。

-

キャビティ圧力センサー: のse small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

温度センサー (熱電対): これらはキャビティとコア全体に配置され、鋼の温度を監視し、冷却ユニットにライブ フィードバックを提供して、最適でバランスの取れた冷却を保証します。これは、鋼鉄に対する最終兵器です。 反り .

-

RFID/データチップ: 成形機による瞬時の金型認識に使用され、正しいプロセスパラメータ、メンテナンス履歴、ショット数が自動的にロードされます。これにより、金型セットアップ時の人的ミスが排除されます。

金型設計と製造の自動化

より統合されたデジタル ワークフローにより、ツール構築の効率が向上しています。

-

設計の自動化: 高度な CAD/CAM システムは、人工知能とルールベースの設計を使用して、次のような反復的なタスクを自動化しています。 抜き勾配角度 、標準のエジェクタ ピンの配置、および配線 冷却チャネルs 。これにより、経験豊富な設計者は、複雑で価値の高い問題領域に集中できるようになります。

-

工具製造におけるロボット工学: 精密ロボットの併用が増加 CNC加工 そして EDM 自動化された電極交換とマテリアルハンドリングのプロセスにより、人的介入を最小限に抑え、最終ツールの精度と一貫性が向上します。

結論

主要な設計原則の要約

射出成形ツールの設計は、物理学、材料科学、綿密なエンジニアリングが交差する複雑なバランス作業です。確実に実行され、収益性の高いツールを作成するには、次の基本をマスターする必要があります。

-

成形性: 制服を優先する 壁の厚さ そして incorporate sufficient 抜き勾配角度 .

-

効率: 最適化する ゲートシステム そして design robust, balanced 冷却チャネルs に minimize cycle time.

-

信頼性: 正確に補償する 収縮 そして ensure adequate 通気 に prevent burn marks and short shots.

金型設計における継続学習の重要性

の reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like コンフォーマル冷却 そして スマートモールド 、継続的な教育は任意ではありません。競争力を維持するには必要です。