オーバーモールディングとボンディングの課題の紹介

オーバーモールディングは、1つの材料、通常は柔らかい熱可塑性エラストマー(TPE)またはゴムが、2番目の剛性材料(基質)の上またはその周辺に直接成形される変革的な製造プロセスです。この手法は非常に用途が広く、単一の部分に複数の材料特性を持つコンポーネントを作成できます。ツールの快適で滑り止めのグリップ、電子デバイスの防水シール、または消費者製品の審美的に心地よいマルチカラーデザインを考えてください。

オーバーモールディングの利点は多数あります。人間工学の強化、美学の改善、騒音と振動の減衰、電気断熱材、および接着剤またはファスナーの必要性を排除することにより、単純化されたアセンブリ。ただし、オーバーモールディングの成功は、1つの重要な要因にかかっています。 強力で永続的な絆を達成する 2つの異なる素材の間。

堅牢な結合がなければ、オーバーモールドされた部分は、 物質的な分離、剥離、泡立ち、または剥離 。剛性のあるコアから取り外したソフトタッチハンドル、または湿気のある浸透により失敗した密閉された電子エンクロージャーを想像してください。これらの障害は、製品の機能と耐久性を損なうだけでなく、費用のかかる保証の請求、製品のリコール、ブランドの評判に大きな損害を与える可能性があります。

オーバーモールディングにおける物質的絆の科学を理解する

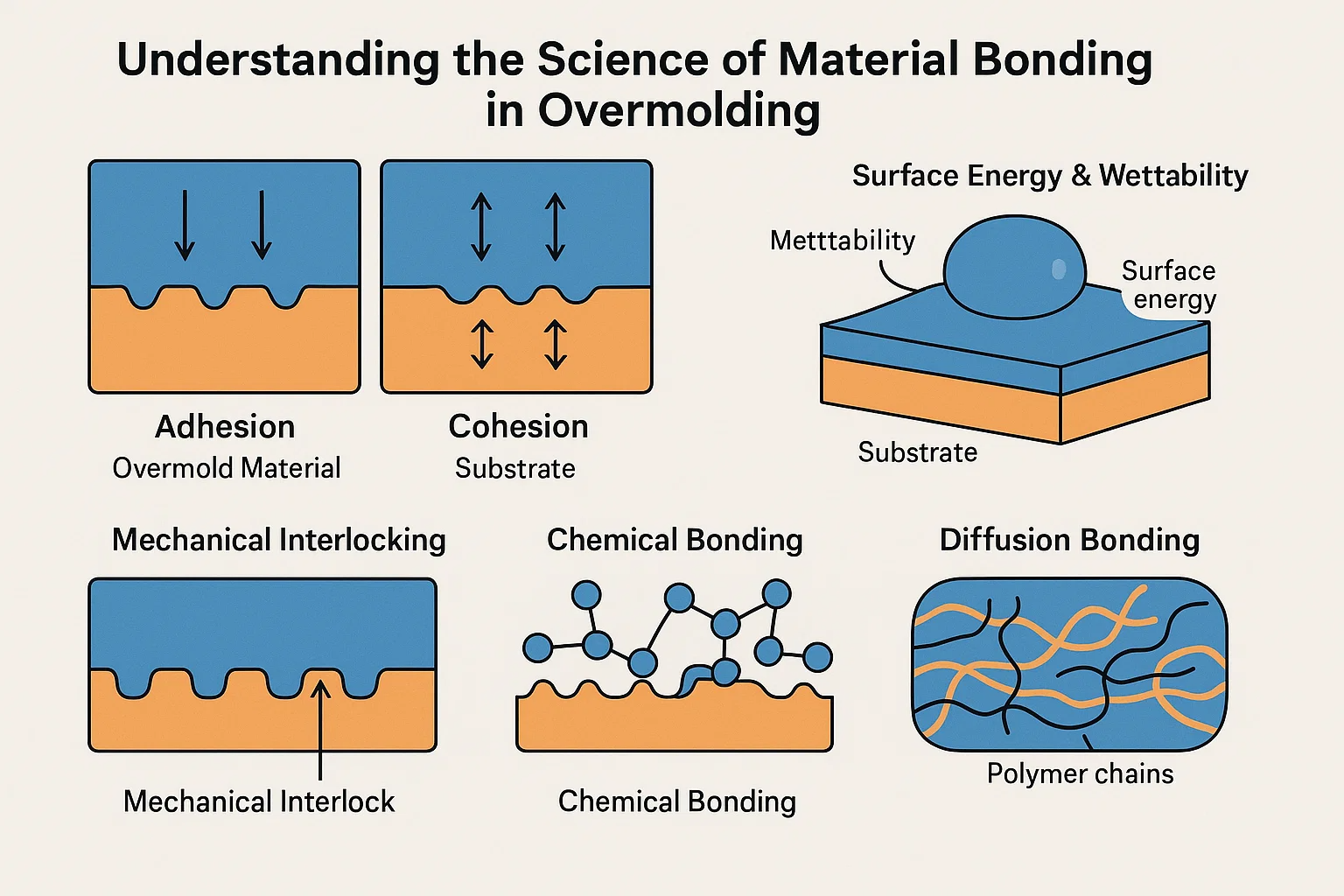

オーバーモールディングで恒久的な絆を達成することは魔法ではありません。これは、材料が顕微鏡レベルでどのように相互作用するかに根ざした科学です。真にオーバーモールディングをマスターするには、の基本原則を把握する必要があります 接着 そして 凝集 、およびそれらがあなたの基板とオーバーモールド材料の間のインターフェースにどのように適用するか。

接着 2つの間の引力を指します 異なる 表面。それを粘着テープのように考えてください。テープは壁に付着します。オーバーモールディングでは、これは基質(最初の材料)とオーバーモールド材料(2番目の材料)の間の結合です。強い接着は、2つの材料が接触面で簡単に引き離さないことを意味します。

凝集 、一方で、の内部強度を指します シングル 材料。あなたの粘着テープが裂けた場合、それはテープ自体内の凝集性の故障であり、壁からの接着剤の故障ではありません。オーバーモールディングでは、両方の材料は、内部的に裂けたり骨折したりするのを防ぐために適切な凝集力を必要とします。強いオーバーモールドボンドには、界面での優れた接着と各材料内の十分な結束の両方が必要です。

接着の中心です 表面エネルギー そして 濡れ性 :

-

表面エネルギー: すべての材料には、その表面に一定量のエネルギーがあります。効果的な結合のために、(その溶融状態で)オーバーモールド材料は一般的に必要です 低表面エネルギー それが流れている基板よりも。これにより、溶融プラスチックが広がり、基質の表面を徹底的に「湿らせる」ことができます。

-

濡れ性: これは、液体(溶融したオーバーモールド材料)が固体表面(基質)に広がる能力です。優れた濡れ性により、溶融プラスチックが基板に密接に接触し、結合の可能性を最大化できるようになります。ワックスのある車の上に水が塗られているのを想像してください。後者はより良い濡れ性を示しています。

これらの条件が満たされると、さまざまな結合メカニズムが作用して、その強力で永続的なつながりを作成します。

-

機械的連動: これは顕微鏡パズルのようなものです。溶融したオーバーモールド材料は、基板の表面に小さな不規則性、毛穴、または意図的に設計された特徴(アンダーカットや穴など)に流れます。冷却して固化すると、これらの機能と物理的に絡み合って、分離に抵抗する機械的なアンカーが作成されます。これは、特に化学的互換性が限られている場合、多くの場合、主要な結合メカニズムです。

-

化学結合: これは、の形成を含む最強の接着です 一次化学結合 (共有結合やイオン結合など)または 二次的な力 (ヴァンデルワールス力、水素結合など)界面の2つの材料の分子間。これは通常、材料が同様の化学構造を持っている場合、または特定の反応グループが相互作用できる場合に発生します。たとえば、TPEの特定のグレードは、特定のエンジニアリングプラスチックと化学的に結合するように設計されています。

-

拡散結合: 場合によっては、特に化学的に非常に類似しており、高温で処理されている材料では、オーバーモールド材料からのポリマー鎖が実際に可能になります 拡散と絡み合い 基質のポリマー鎖で。これにより、真の貫通ネットワークが作成され、2つの材料の間のラインを効果的に曖昧にし、非常に強力でほとんど切り離せない絆を形成します。これは、両方の材料が同様の溶融特性を持つプラスチックである2ショットモールディングでよく見られます。

結合強度に影響を与える重要な要因

オーバーモールディングで優れた絆を達成するだけでなく、科学を理解することだけではありません。それは、設計と製造プロセス全体でいくつかの実用的な要因を細心の注意を払って制御することです。これらのいずれかを無視すると、最終的な結合強度が大幅に損なわれる可能性があります。

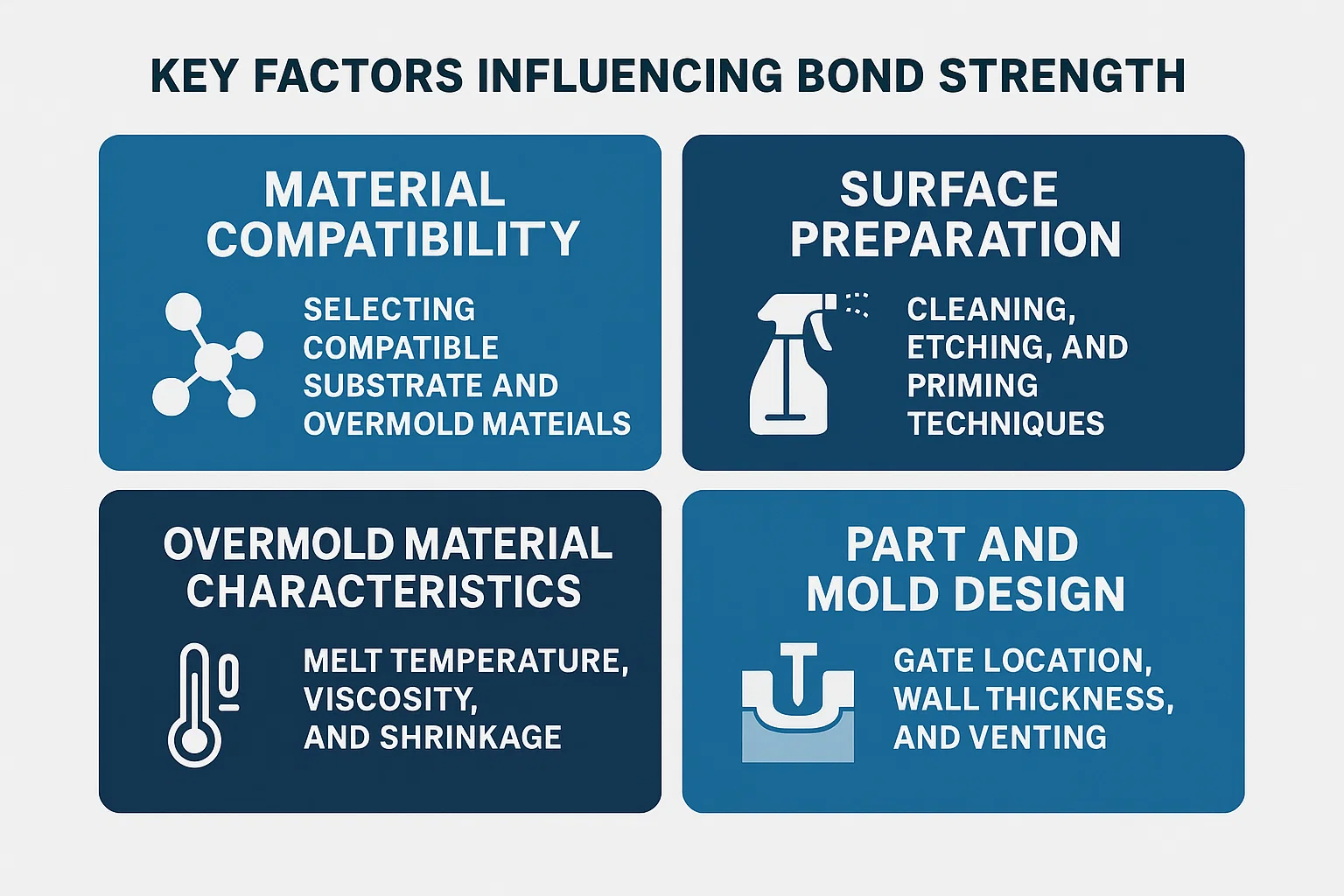

1。材料互換性:互換性のある基板とオーバーモールド材料の選択

これは多くの場合、最も重要な出発点です。材料の選択は、可能性を決定します 化学結合 そして 拡散 .

-

化学的親和性: いくつかの物質的なペアは、自然に互いに「好き」になります。たとえば、確実です TPES(熱可塑性エラストマー) のような一般的な剛性プラスチックとよく結合するように特別に策定されています PC(ポリカーボネート) 、 ABS(アクリロニトリルブタジエンスチレン) 、 PC/ABSブレンド 、そしてさらに ナイロン 。逆に、TPEを次のような材料に接着します PP(ポリプロピレン) または PE(ポリエチレン) 表面エネルギーが低いため、特別な製剤や表面処理なしでは困難な場合があります。

-

温度の類似性を溶かします: 理想的には、オーバーモールド材料には、基質を変形または分解せずに効果的に流れて結合できるようにする加工温度が必要です。オーバーモールド材料が基板の熱偏向温度よりもはるかに高い温度を必要とする場合、最初のショットの反りまたは融解につながる可能性があります。

-

収縮率: 材料は冷えると縮小します。オーバーモールドおよび基質材料が大幅に異なる場合 収縮率 、内部ストレスが蓄積する可能性があり、特にエッジやコーナーで、時間の経過とともに剥離または割れにつながります。エンジニアは、類似または補完的な収縮行動を持つペアを慎重に選択します。

2。表面の準備:クリーニング、エッチング、プライミング技術

互換性のある材料を使用しても、汚染されたまたは調製されていない基質表面は、結合をひどく弱める可能性があります。

-

クリーニング: 基質表面は細心の注意を払っている必要があります 清潔でカビの放出剤、油、ほこり、またはその他の汚染物質がない 。これらは障壁として機能し、親密な接触と結合を防ぎます。基質に応じて、洗浄方法は、単純な洗浄から超音波洗浄または溶媒の拭き取りまでの範囲です。

-

機械的エッチング/テクスチャー: 基質に顕微鏡的に粗い表面を作成すると、大幅に増強できます 機械的インターロック 。これは、サンドブラスト、レーザーエッチング、またはテクスチャを最初のショット金型に直接設計することによって、技術によって達成できます。表面積の増加は、潜在的な化学的相互作用のためのより多くのポイントも提供します。

-

化学プライミング/接着プロモーター: 挑戦的な材料の組み合わせのために、 プライマーまたは接着プロモーター 基質表面に適用できます。これらの化学物質は橋として機能し、基板とオーバーミルド材料の両方と結合を形成します。これは、ゴムからプラスチックまたは金属からプラスチックへのオーバーモールディングで一般的です。

-

血漿治療 /コロナ治療: これらの高度な表面処理は、電気放電を使用して基質の表面エネルギーを変化させ、結合をより受け入れます。それらは濡れ性を高め、化学的結合のためのリアクティブサイトを作成することができます。

3。オーバー減少材料の特性:溶融温度、粘度、収縮

オーバーモールド材料自体の特性は、注入プロセス中に重要な役割を果たします。

-

溶融温度: オーバーモールド材料が処理される温度は、正確に制御する必要があります。基質の適切な流れと湿潤を達成するのに十分な高温でなければなりませんが、材料または基礎となる基質を分解するほど高温ではありません。

-

粘度: 粘度(流れ抵抗) 溶融したオーバーモールド材料の材料は、複雑なカビの特徴を満たし、基質表面に密接に接触する能力に影響します。粘性が多すぎる材料は、機械的なインターロックのための細かい詳細を埋めないかもしれませんが、流動的すぎるものはフラッシュする可能性があります。

-

縮小: 前述のように、内部ストレスと結合の故障を防ぐために、オーバーモールド材料の収縮は基質に関連して管理する必要があります。

4。部品と金型の設計:ゲートの位置、壁の厚さ、および通気

最初からスマートデザインは、多くの結合の問題を防ぐことができます。

-

ゲートの場所: ゲート (溶融プラスチックがカビに入る場所)オーバーモールドキャビティの均一かつ完全な充填を確保するために、戦略的に配置する必要があります。ゲートの位置が悪いと、充填が不完全、溶接ライン、または圧力が不十分な領域につながる可能性があります。これらはすべて、結合強度を妥協します。

-

壁の厚さ: 維持 一貫した壁の厚さ オーバーモールド材料では、均一な冷却と収縮を確保し、内部ストレスを最小限に抑えることができます。壁の厚さの急激な変化は、微分冷却、反り、結合の弱体化につながる可能性があります。

-

ベント: 溶融物質がカビを満たすと、空気が変位します。この空気が適切に逃げられない場合 ベント 、それは閉じ込められ、短いショット、燃焼マーク、またはオーバーモールド材料が基板に完全に接触しない領域につながり、弱い斑点を作成します。

-

アンダーカット、溝、穴: 機械的連動で説明されているように、これらの機能を基板設計に組み込むことは、オーバーモールド材料の物理的なアンカーを作成するために重要です。これらの機能は、オーバーモールディング部分を損傷することなく簡単に拒否できるように、適切なドラフトアングルで設計する必要があります。

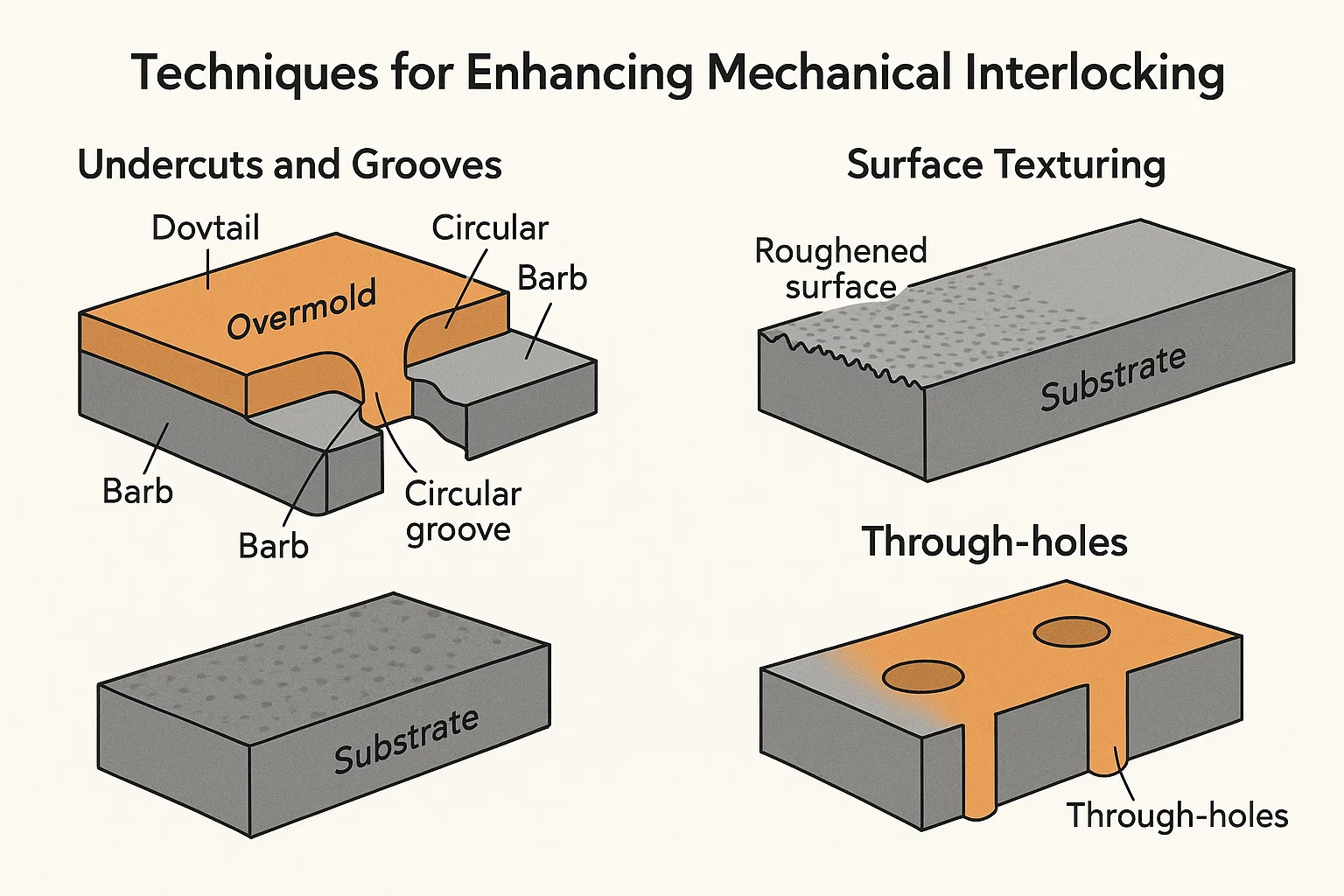

機械的インターロックを強化するための技術

化学的互換性と最適化された処理は不可欠ですが、 機械的インターロック 堅牢でしばしば不可欠な方法として立っているため、圧倒的に強力で物理的な絆を確保します。 2つの材料の間に文字通りの「グリップ」を作成し、化学的接着が制限されている場合でも分離を防ぎます。これは、柔らかいTPEをポリプロピレン(PP)のような低表面エネルギープラスチックに結合するなど、化学物質の親和性が低いオーバーモールディング材料の場合に特に重要です。

メカニカルインターロックを最大化するための重要な設計手法は次のとおりです。

1。アンダーカットと溝:機械的保持のための機能の設計

アンダーカットと溝は、基板内の顕微鏡フックまたはアンカーと考えてください。溶融したオーバーモールド材料がこれらの特徴と冷却に流れると、それらの周りに固まり、物理的なロックが作成されます。

-

アンダーカット: これらは、「オーバーハング」または大きい形状を作成する機能です 下に 開口部よりも表面。オーバーモールド素材が冷えて収縮すると、これらのアンダーカットにしっかりと引っ張ります。例は次のとおりです。

-

dovetailの溝: ベースが開口部よりも広いV字型チャネル。

-

円形の溝: オーバーモールド素材が流れ込み、グリップできるリングまたはチャネル。

-

バーブまたはrib骨: オーバーモールド材料がカプセル化する基板上の小さくて突き出た特徴。

-

-

溝: 基質表面の単純なチャネルまたはくぼみを使用すると、オーバーモールド材料を充填および固化させ、機械的なキーを作成します。これらは、まっすぐに、曲がっているか、部品の輪郭に従うことができます。

デザインのヒント: アンダーカットを設計するときは、常に考慮してください ドラフト角度 オーバーモールドの部分や型自体を損傷することなく簡単に断ち切る。オーバーモールド材料は、カットが金型のスライドメカニズムやリフターメカニズムの一部でない場合、排出中にわずかに変形するのに十分な柔軟性が必要です。

2。表面テクスチャリング:接着を増やすための粗い表面を作成する

滑らかな表面は、機械的接触に最小限のポイントを提供します。基板上に粗いまたはテクスチャーの表面を作成することにより、オーバーモールド材料が流れてグリップするために利用可能な表面積を劇的に増加させます。

-

概要テクスチャ: 最も単純な方法は、基板部品の金型に直接テクスチャを設計することです。これは、きれいな点字、マット仕上げ、さらには微妙な研磨パターンでもあります。

-

研磨ブラスト: 基質部分が成形された後、サンドブラストまたはグリット版を塗ることができます。これにより、表面が物理的に粗くなり、オーバーモールド材料が流れたり連動したりできる顕微鏡的ピークと谷が作成されます。これは、表面の汚染物質を除去するのにも役立ちます。

-

レーザーエッチング: 精密レーザーエッチングは、基質表面に複雑で高度に制御されたテクスチャまたはパターンを作成し、特定の領域の機械的結合を最適化できます。

-

化学エッチング: 特定の化学物質はプラスチックの表面を選択的にエッチングし、機械的接着を促進する顕微鏡的に粗い地形を作成します。

利点: 表面積の増加は、機械的なインターロックを改善するだけでなく、より反応的な部位を露出させることにより、化学的結合を間接的に支援することもできます。

3。スルーホール:材料の流れとインターロックのために穴を利用します

戦略的に配置された組み込み スルーホール 基板では、オーバーモールド材料が完全に流れ、反対側に固体の「リベット」または「ポスト」を形成することができます。これにより、非常に強力な両面メカニカルロックが作成されます。

-

マテリアルリベット: オーバーモールド材料が穴を通り抜けると、オーバーモールドを基板にしっかりと固定する材料「リベット」が作成されます。

-

ロード分布: 複数のスルーホールは、結合されたインターフェイス全体にストレスをより均等に分配し、オーバーモールド部分の全体的な耐久性を改善することができます。

-

換気(間接的な利点): 場合によっては、スルーホールは、過剰なプロセス中に閉じ込められた空気を通気し、完全な充填と接触を確保するのにも役立ちます。

考慮: スルーホールのサイズと配置が非常に重要です。それらは、良好な材料の流れを可能にするのに十分な大きさである必要がありますが、それほど大きくないため、基質の構造的完全性を損なう必要があります。

優れた接着のための化学的結合を活用します

機械的インターロックは強力な物理的なアンカーを提供しますが、 化学結合 最高レベルの接着を提供し、基板とオーバーモールド材料の間に事実上分離不可能なインターフェースを作成します。この方法は、2つのポリマー間の実際の分子相互作用に依存しており、いずれかの材料の凝集強度よりも強力な結合につながります。

1。材料の選択:固有の化学的親和性の材料の選択

化学結合の基礎は、分子レベルで本質的に互換性のある材料を選択することにあります。これは、ポリマー化学の専門知識が重要になる場所です。

-

同様の化学構造: 類似の化学的骨格または官能基を持つポリマーは、より容易に結合する傾向があります。たとえば、特定 熱可塑性ポリウレタン(TPU) 強力な化学結合を形成することが知られています ポリカーボネート(PC) そして アクリロニトリルブタジエンスチレン(ABS) 共有極性の特性と水素結合またはその他の分子魅力の可能性があるため。

-

特定のオーバーモールディンググレード: 多くの材料サプライヤーは特別なものを提供しています オーバーモールディンググレード TPEまたは他のポリマーの。これらのグレードは、化学反応性と特定の剛性基質との接着を促進する添加物またはユニークなポリマー鎖構造を含むように設計されています(たとえば、通常、挑戦的なナイロン、PE、またはPPと結合するように設計されたTPES)。

-

極性マッチング: 同様の極性のある材料は、より良い相互作用をする傾向があります。極性材料(PC、ABS、ナイロンなど)は他の極材料と結合する可能性が高く、非極性材料(PP、PEなど)は、極オーバーモールド材料と良好な接着を達成するために特定の添加物または表面処理を必要とします。

材料サプライヤーと緊密に連携して、特定の用途に最適な樹脂ペアを選択することは、多くの場合、化学結合を達成するための最も簡単なパスです。

2。接着剤とプライマー:結合を強化するために接着プロモーターを適用する

材料間の固有の化学的親和性が限られている場合、またはセキュリティの余分な層が必要な場合、 接着剤またはプライマー(接着プロモーター) 使用できます。これらの物質は橋として機能し、基質とオーバーミルド材料の両方と結合を作成します。

-

プライマー/タイ層: これらは通常、オーバーモールディングプロセスの前に基板に適用される薄いコーティングです。それらには、基質表面と溶融オーバーミルド材料の両方に反応できる化学グループが含まれており、分子ブリッジを形成します。

-

反応性接着剤: 一部の専門用途では、反応性接着剤の薄い層が適用される場合があります。ただし、これにより二次プロセスステップが追加され、目標がそのようなステップを排除することが多い場合、大量注入オーバーモールディングではあまり一般的ではありません。

-

機能: プライマーは、異なる材料を結合するのに特に役立ちます。 プラスチックのシリコンゴム または 金属からプラスチックへ 、従来のオーバーモールディングを介した直接的な化学的結合が困難です。

アプリケーション方法(スプレー、浸漬、拭き取り)およびプライマーの乾燥条件は、それらの有効性にとって重要です。

3。表面処理:化学エッチングおよび血漿処理

化学的に互換性のある材料を使用しても、表面汚染物質または低表面エネルギーは結合を妨げる可能性があります。さまざまな表面処理により、化学的相互作用をより受け入れるように基質を準備できます。

-

化学エッチング: これには、基質表面を、その地形と化学組成を顕微鏡的に変化させる特定の化学溶液にさらすことが含まれます。弱い境界層を除去し、反応性サイトを作成し、それにより表面エネルギーが増加し、より強力な化学結合を促進することができます。たとえば、一部のポリオレフィンを化学的にエッチングして、結合性を向上させることができます。

-

血漿治療(大気または真空): この非常に効果的な方法は、イオン化ガス(血漿)を使用して、基質表面の上部数の原子層を修正します。プラズマ治療は:

-

表面をきれいにする: 分子レベルで有機汚染物質を除去します。

-

表面のエネルギー/濡れ性を高める: 表面を溶融したオーバーモールド材料に対してより「受容的」にし、より効果的に広げることができます。

-

機能グループを紹介します: 表面に新しい化学グループを作成し、オーバーモールド材料と直接反応し、共有結合を形成します。

-

-

コロナ治療: 血漿処理と同様に、コロナ排出治療は高周波電気放電を使用して、フィルムやシートで一般的に使用される非多孔質材料の表面特性を修正しますが、濡れ性と癒着を改善するためにいくつかの成形部品にも適用されます。

材料の選択と適切な表面調製技術を戦略的に組み合わせることにより、メーカーは化学結合の可能性を最大限に発揮し、並外れた長期にわたる接着と構造の完全性を備えたオーバーモールディングパーツにつながる可能性があります。

オーバーモールディングプロセスの最適化

完璧な材料の選択と見事に設計された金型でさえ、実際のオーバーモールディングプロセスパラメーターは、強力で一貫した結合を保証するリンチピンです。温度、圧力、または速度の小さな偏差は、基板とオーバーモールド材料の間の界面の品質に大きく影響する可能性があります。これらのパラメーターの正確な制御は、永続的な絆を達成するために重要です。

1。温度制御:溶融温度とカビの温度の管理

温度は、材料の流れと結合の両方に影響を与えるオーバーモールディングにおいて二重の役割を果たします。

-

溶融温度: 金型に入る溶融オーバーモールド材料の温度は重要です。

-

低すぎる: 溶融温度が低すぎると、材料は簡単に流れません。基質の表面を完全に濡らしたり、複雑な機械的インターロックを満たしたり、迅速に固化したり、不完全な接触と弱い結合につながる可能性があります。

-

高すぎる: 逆に、過度に高い溶融温度は、物質的な劣化を引き起こし、機械的特性の低下、変色、さらには燃焼さえも引き起こす可能性があります。また、特に基質の熱偏向温度が低い場合、基板の変形または損傷の危険性もあります。

-

最適バランス: 理想的な溶融温度により、材料の粘度が良好な流れや濡れに十分低く、劣化を引き起こすことなく、親密な接触と化学的相互作用を促進します。

-

-

カビの温度: 金型自体の温度は、オーバーモールド材料がどのように冷えて固化するかに直接影響します。

-

寒すぎる: 冷たすぎる型は、オーバーモールド材料が早期に「フリーズ」し、不完全な充填、表面仕上げが不十分、基質との不十分な接触につながり、効果的な結合を防ぐことができます。

-

暑すぎる: 過度に熱いカビは、サイクル時間を長時間延長したり、材料の劣化を引き起こしたり、部品が金型の外側を冷やすと過度の収縮と反転を引き起こします。

-

基質の考慮事項: オーバーモールディングの場合、カビの温度は基質の表面温度にも影響します。適切に暖かい型は、基質の表面をわずかに柔軟に保つのに役立ち、オーバーモールド材料の結合能力を改善します。ただし、基質を変形させるほど熱くてはいけません。

-

2。圧力と噴射速度:最適な材料の流れのためのパラメーターの調整

オーバーモールド材料が空洞に入る力と速度は、適切な充填と接着に不可欠です。

-

噴射速度:

-

遅すぎる: 噴射速度が遅いと、溶融物質が早期の冷却につながる可能性があり、それが空洞を完全に満たしたり、基板に密接に接触したりする前に。これにより、短いショット、フローライン、および弱い結合エリアが発生する可能性があります。

-

速すぎる: 過度に速い噴射速度は、「噴射」(乱流を引き起こす制御されていない流れ)、空気の閉じ込め(ボイドまたは弱い斑点につながる)を引き起こす可能性があります。

-

制御済み: 最適な噴射速度により、溶融材料が空洞を均一に満たし、基質表面を完全に濡らし、最大の接触と機械的インターロックを促進できる滑らかで層流の流れが保証されます。

-

-

噴射圧(充填圧力と保持/梱包圧力):

-

充填圧力: これは、初期充填段階で使用される圧力です。十分な圧力により、材料が空洞のあらゆる部分、特に機械的連動のために設計された複雑な特徴に到達することを保証します。

-

保持/梱包圧力: 金型が満たされた後、保持圧力は特定の期間にわたって適用されます。この圧力は、追加の材料を空洞に詰め込み、材料の収縮を冷却するときに補います。 これは、結合強度にとって非常に重要です。 適切な保持圧力がなければ、オーバーモールド材料は基板から引き離し、ボイド、シンクマーク、および結合障害につながる可能性があります。材料が固まるまで、密接な接触が保証されます。

-

3。冷却速度:収縮とストレスを最小限に抑えるために冷却を制御する

圧縮された部分が冷却する速度は、内部応力と絆の完全性に大きく影響します。

-

均一な冷却: 不均一な冷却は、オーバーモールド材料と基質材料の間の差が違いにつながり、時間の経過とともに歪み、亀裂、または剥離を引き起こす可能性のある内部応力が生じます。最適化された冷却チャネルを備えた適切な金型設計は、均一な冷却速度を確保するのに役立ちます。

-

冷却時間: 金型の十分な冷却時間は、オーバーモールド材料が完全に固化し、基板を変形または分離せずに排出力に耐えるのに十分な強度を発達させるために必要です。早すぎる部品を引き出すと、初期の結合が損傷する可能性があります。

-

ストレスを最小化する: 制御された冷却は、部品内の残留応力を最小限に抑えるのに役立ちます。特に材料界面での高い残留応力は、長期的な結合障害の一般的な原因です。

これらのプロセスパラメーターをマスターするには、多くの場合、サイクルの各段階を微調整できる洗練された射出成形機を介して、正確な機械制御が必要です。部分的な品質と債券の完全性に基づいた継続的な監視と調整は、オーバーモールディングを成功させるために不可欠です。

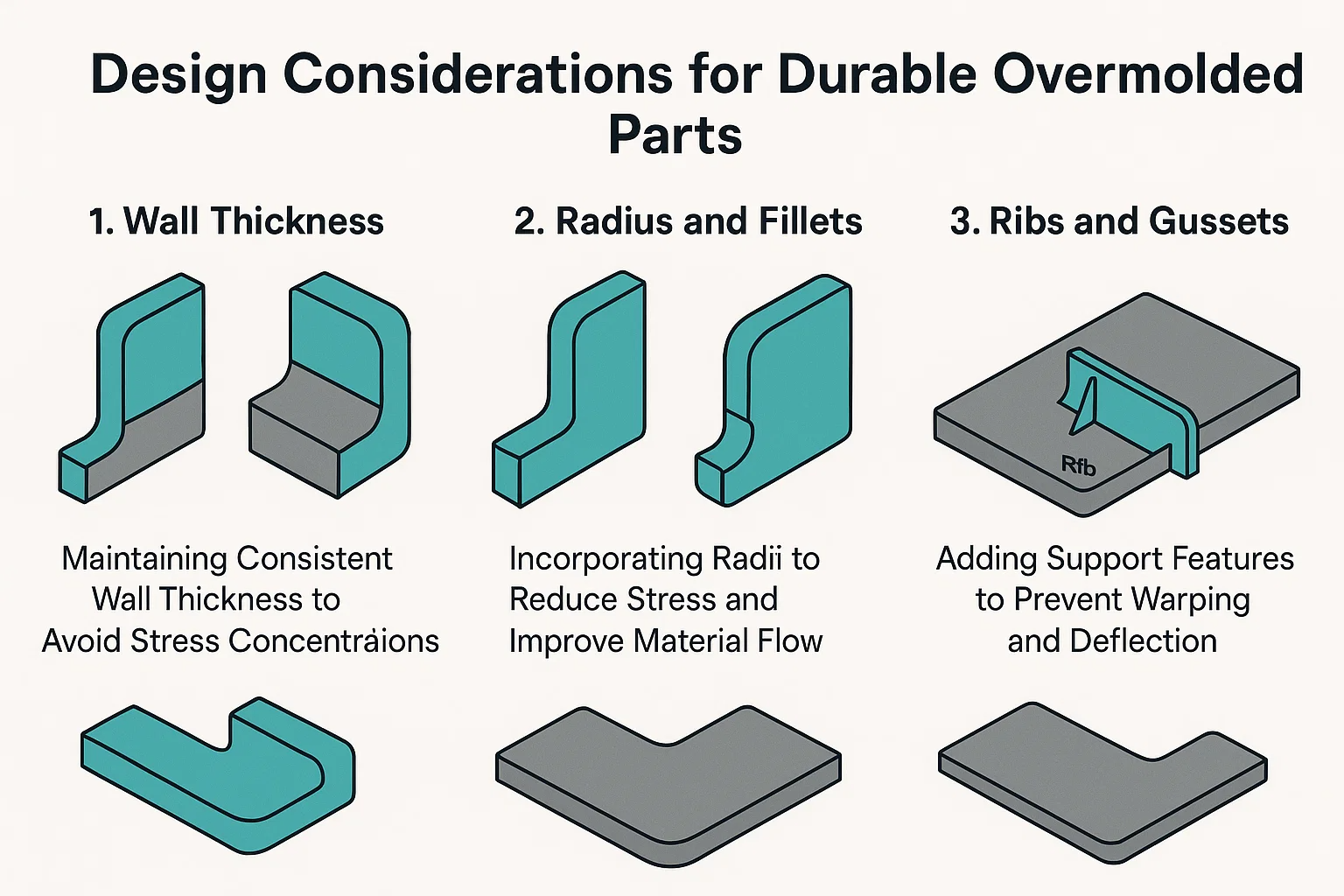

耐久性のあるオーバーモールドパーツの設計上の考慮事項

材料がマシンに入るずっと前に、オーバーモールディングの強い結合が始まります。インテリジェントな製品とカビのデザインから始まります。思慮深いデザインは、ストレスを最小限に抑え、適切な材料の流れを保証し、本質的に結合を強化する機能を統合し、耐久性があり、信頼性の高いオーバーモールディング部品につながります。

1。壁の厚さ:ストレス集中を避けるために一貫した壁の厚さを維持する

プラスチックパーツデザインの最も基本的なルールの1つは、オーバーモールディングに直接適用されます。 一貫した壁の厚さを維持します .

-

問題: 壁の厚さの急激な変化は、材料が異なる速度で冷却して縮小する領域を作成します。この微分冷却はにつながります 内部応力 オーバーモールド材料内で、そして非常に、基質との界面で。これらのストレスは、ゆがみ、沈むマーク、または過剰なもののために最もdamgめながら現れる可能性があります、 剥離と絆の故障 時間とともに。

-

解決: 壁の厚さをできるだけ均一なものとして、オーバーモールド層を設計します。パートジオメトリのために厚さの変動が避けられない場合は、段階的な遷移を実装します(たとえば、鋭いステップの代わりに長く穏やかなテーパーを使用して)。これにより、より均一な冷却が可能になり、結合ラインでのストレス濃度が最小限に抑えられます。

2。半径と切り身:半径を組み込み、ストレスを軽減し、材料の流れを改善する

鋭い角は、プラスチック部品の悪名高いストレス濃縮器です。オーバーモールディングでは、彼らは結合の完全性に二重の脅威をもたらします。

-

ストレス集中: 内部シャープコーナー(オーバーモールド材料が基板を満たす)は、局所的な応力ポイントを作成し、負荷または温度の変化の下での亀裂や剥離に対して結合を脆弱にします。外部の鋭い角も弱点になる可能性があります。

-

材料の流れが悪い: 溶融プラスチックは、スムーズに流れることを好みます。鋭い角は抵抗を生み出し、潜在的に不完全な充填、ボイド、または材料が完全に濡れて基質をカプセル化するのに苦労している弱い領域につながります。

-

解決: 寛大なものを取り入れます Radii(丸い外部角) そして フィレット(丸い内側の角) オーバーモールド設計内のすべての遷移と交差点で、およびオーバーモールドがそれに接触する基板上で。

-

利点: 半径とフィレットは、より滑らかな材料の流れを可能にし、ストレス集中を減らし、部品の強さを改善し、成形性を高めます。これらはすべて、より堅牢な結合に寄与します。壁の厚さの少なくとも0.5〜1.0倍の半径を目指します。

-

3。rib骨とガセット:反りや偏向を防ぐためのサポート機能を追加する

主にプラスチックの部品に剛性と強度を追加することで知られていますが、適切に設計されたrib骨とガセットは、部品の変形を防ぐことにより、オーバーモールドの絆の完全性を間接的にサポートできます。

-

反りの防止: オーバーモールドされた材料の大きくて平らな領域は、冷めるにつれて反りがちです。オーバーモールドが基板から離れてゆがんでいる場合、結合は必然的に失敗します。 rib骨 部品の非化粧品側に追加された薄く、支持壁です。それらは、かなりの質量を追加したり、過度の壁の厚さを必要とせずに剛性を高めます。

-

たわみを減らす: ガセット しばしば、壁とボスの接合部、またはrib骨の基部に配置される三角形のサポート構造です。それらはたわみを防ぎ、角を強化します。

-

間接的な債券保護: rib骨とガセットは、圧倒された部分の全体的な形状と寸法の安定性を維持することにより、基板とオーバーモールド材料が意図した構成に残り、それらを引き離す可能性のあるストレスを防ぎます。それらは、一次結合メカニズム(機械的または化学的)の完全性を維持するのに役立ちます。

デザインのヒント: 混乱した部品のリブを設計するときは、化粧品側のシンクマークを避けるために、その厚さが公称壁の厚さの割合(通常40〜60%)であることを確認します。また、型排出を簡単にするための適切なドラフト角を持っていることを確認してください。

ケーススタディ:成功したオーバーモールディングアプリケーション

現実世界の製品にオーバーモールディング原則がどのように適用されるかを見ることは、堅牢な絆を達成する際にその力と汎用性を理解するための最良の方法です。ユーザーエクスペリエンスの向上から重要な機能の確保まで、オーバーモールディングは多様な業界全体で重要なイネーブラーです。

1。医療機器:医療用途でのオーバーモールディングの例

医療機器業界は、極端な精度、生体適合性、そして多くの場合、滅菌に耐える能力を要求しています。オーバーモールディングは、安全で快適で機能的な医療製品を作成するために重要です。

-

手術ハンドツールとハンドル: メスから内視鏡ツールまで、多くの手術器具には、オーバーモールドされたグリップが特徴です。

-

結合の成功: 剛性プラスチック(ピークやABSなど)が構造コアを形成し、柔らかく、しばしば医学的なグレードを形成します TPE(熱可塑性エラストマー) グリップ領域にオーバーモールドされます。債券は、重要な手順中にグリップが滑らないようにし、外科医の制御と患者の安全性を高めます。

-

使用されるテクニック: 機械的インターロック (たとえば、小さなテクスチャのある機能や剛性のあるハンドルのアンダーカット)は、しばしば組み合わされます 化学的に互換性のある医療グレードTPE 基質への強い接着のために具体的に定式化されています。 TPEの選択により、滅菌サイクルに対する生体適合性と耐性が保証されます。

-

-

流体送達システム(例:IVドリップセット、カテーテル): オーバーモールディングは、安全な接続を作成し、流体経路の漏れを防ぐために使用されます。

-

結合の成功: 剛性コネクタ(PCまたはABSなど)には、柔軟で生体適合性のあるTPEまたはシリコンがオーバーモールドして、リークプルーフシールまたは柔らかく患者に優しいインターフェイスを作成する場合があります。これにより、接着剤の必要性がなくなり、アセンブリステップが削減されます。

-

使用されるテクニック: 化学結合 ここでは、ハーメチックシールを確保するために最も重要です。特殊なシリコンまたはTPEグレードは、医療プラスチックへの固有の接着特性のために選択され、しばしば結合されます 表面の活性化 (例えば、血漿処理)最適な分子融合のための剛体基質上。

-

2。自動車コンポーネント:自動車産業におけるオーバーモールディングソリューション

自動車セクターは、耐久性、騒音低減、プレミアム感覚を目指して、機能的および審美的な改善の両方にオーバーモールディングを活用しています。

-

インテリアトリムとボタン: 自動車のインテリアは、ダッシュボードボタン、シフターノブ、ドアハンドルグリップなどの機能にオーバーモールディングを使用します。

-

結合の成功: 剛性のあるABSまたはPC基板がベースを形成し、ソフトタッチTPEで消費されます。これは、触覚的で快適な感触と改善された人間工学を提供しますが、ボンドは、長年の使用と極端な温度への曝露の後でも、ソフトタッチ層が剥離を防ぎます。

-

使用されるテクニック: 焦点を当てる 材料の互換性 TPEと選択した剛性プラスチックの間(例:ABS/PCの特定のTPEグレード)。 機械的インターロック 基板上の微妙なテクスチャまたは特徴を介して、せん断力に対する結合をさらに強化します。

-

-

ガスケットとシール: オーバーモールディングは、プラスチック製のハウジングまたはコンポーネントに直接統合されたシールを作成するためにますます使用されています。

-

結合の成功: 組み立てる必要がある別のOリングまたはガスケットの代わりに、柔軟な材料(TPEや特殊なゴムなど)を、硬いプラスチック製ハウジング(例:エンジンカバー、センサーハウジング)に直接圧縮されます。これにより、液体の侵入やほこりを防ぐために非常に効果的で信頼性の高いシールが作成されます。

-

使用されるテクニック: 主に依存しています 化学結合 そして 正確な金型デザイン 。オーバーモールド材料は、そのシーリング特性と、しばしば注意を払って剛性コンポーネントに化学的に遵守する能力のために選択されます プロセスパラメーター制御 (例えば、注入圧力)連続シールの完全な充填と親密な接触を確保するため。

-

3。家電:電子機器とエンクロージャーのアプリケーション

コンシューマーエレクトロニクスは、耐久性、耐水性、ユーザーの快適さを改善するために、オーバーモールディングの恩恵を受けます。

-

ウェアラブルデバイス(例:スマートウォッチ、フィットネストラッカー): バンド、時にはデバイスハウジングの一部でさえも圧縮されています。

-

結合の成功: 剛性のある内部フレームまたはセンサーモジュール(多くの場合PCまたは金属)には、柔軟なシリコンまたはTPEがオーバーモールドされており、快適で肌に優しいストラップまたは耐水性エンクロージャーを作成します。絆は、屈曲、汗、毎日の摩耗に耐えなければなりません。

-

使用されるテクニック: の重要な使用 機械的インターロック (例えば、穴、rib骨、または剛性インサートの特別に設計されたアンカーポイント)と組み合わせた 化学結合 プラスチックまたは金属に準拠するように設計されたTPEまたはLSR(液体シリコンラバー)の特殊なオーバーモールディンググレードを通じて。 表面の準備 (たとえば、金属挿入物の血漿処理)が一般的です。

-

-

電動工具のハンドルとグリップ: 医療用ツールと同様に、電動工具は、人間工学と振動の減衰を改善するために、圧倒されたグリップを使用します。

-

結合の成功: 耐久性のある耐衝撃性のあるプラスチックボディ(例:PA、ABS)には、より柔らかいTPEまたはゴムが覆われています。この債券は、ユーザーの疲労を軽減し、濡れた状態や油性条件であっても、滑りを防ぐ安全で快適なグリップを提供します。

-

使用されるテクニック: の組み合わせ 機械的インターロック (たとえば、積極的なテクスチャリング、剛性のあるハンドルのアンダーカット)および 最適化されたプロセスパラメーター オーバーモールド素材がグリップ機能を完全にカプセル化するようにするため。マテリアルセレクションは、選択したエンジニアリングプラスチックに優れた触覚と堅牢な接着を持つTPEに焦点を当てています。

-