カビのコアとカビの空洞:射出成形の重要な違いを理解する

カビのコアとカビの虫歯の紹介

射出成形は、車のダッシュボードからボトルキャップまで、膨大なプラスチック製品を生産するために使用される近代的な製造の基礎です。これは、溶融プラスチックが型に注入され、望ましい形状を形成する正確なプロセスです。最終部分の品質と精度は、ほぼ完全にカビ自体の設計と構造に依存します。

典型的な射出型は、2つの主要な半分で構成されています。 カビのコア そして カビの空洞 。一緒に、これらの2つの半分はパーツの完全な形状を形成します。彼らはタンデムで働いている間、彼らはそれぞれ異なる機能と特性を持っています。

カビのコアとは何ですか?

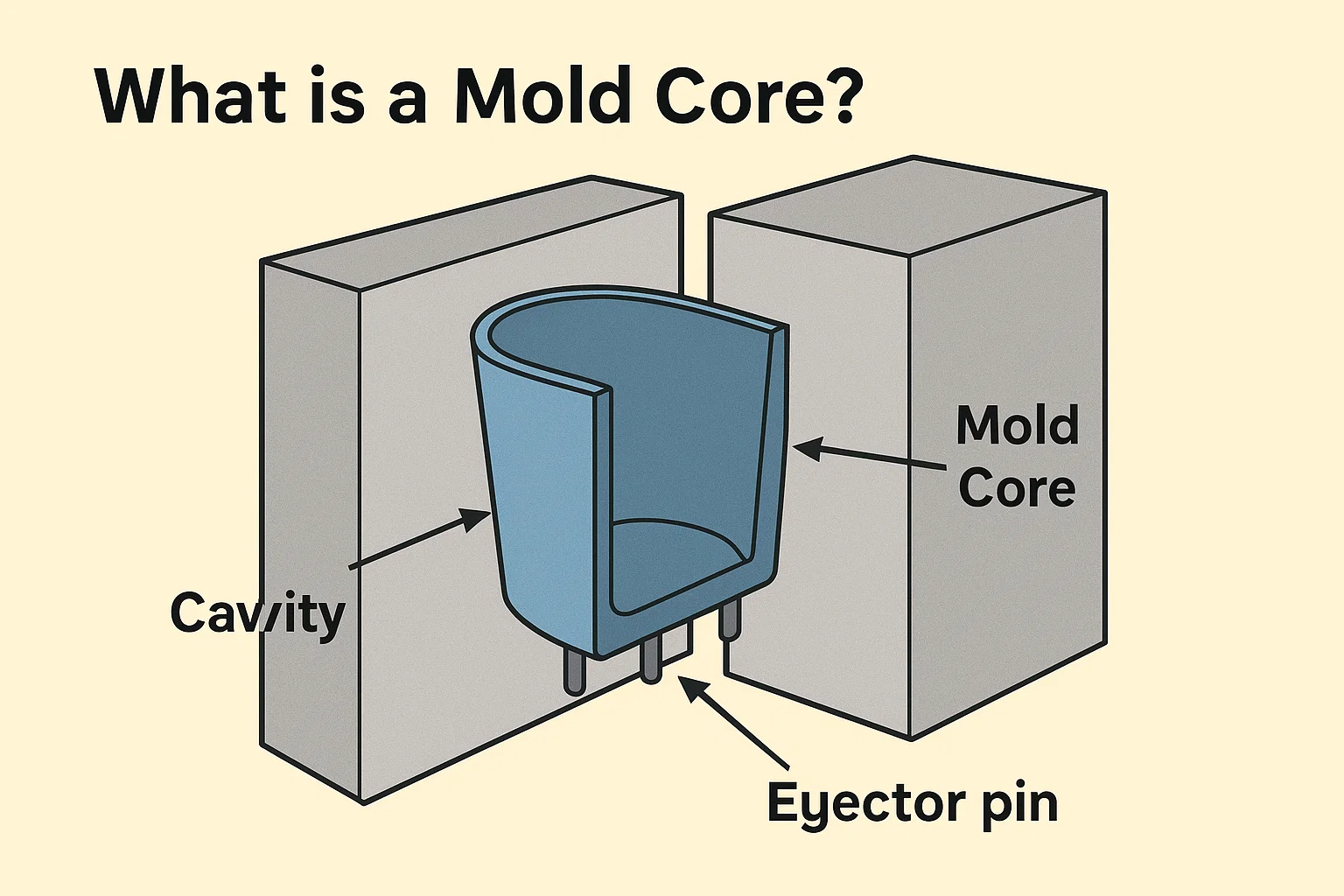

カビのコア 、金型の「b側」または「コアハーフ」とも呼ばれ、を形成するコンポーネントです 内部機能 プラスチック部品の。型が閉じたとき、コアは空洞の内側に収まり、溶融プラスチックが注入される空間を作成します。部分内の中空または凹型の領域を作成するパンチのように考えてください。

たとえば、プラスチックカップを成形している場合、コアはカップの内側を形成する部分です。中空のボックスの場合、コアは内部空間を形成します。コアには通常、エジェクターピンなどの機能が含まれています。これは、冷却後に完成した部分を金型から押し出すために使用されます。内部形状を形成するため、コアには、リブ、ボス(取り付けのための円筒形の突起)、その他の複雑な詳細などの特徴を備えたより複雑なデザインがしばしばあります。

一般的に、金型コアは、硬化鋼、ツールスチール、またはより低い生産量のために、アルミニウムなどの耐久性と耐熱材料で作られています。材料の選択は、成形されているプラスチック、部品の複雑さ、必要な生産量などの要因に依存します。

カビの空洞とは何ですか?

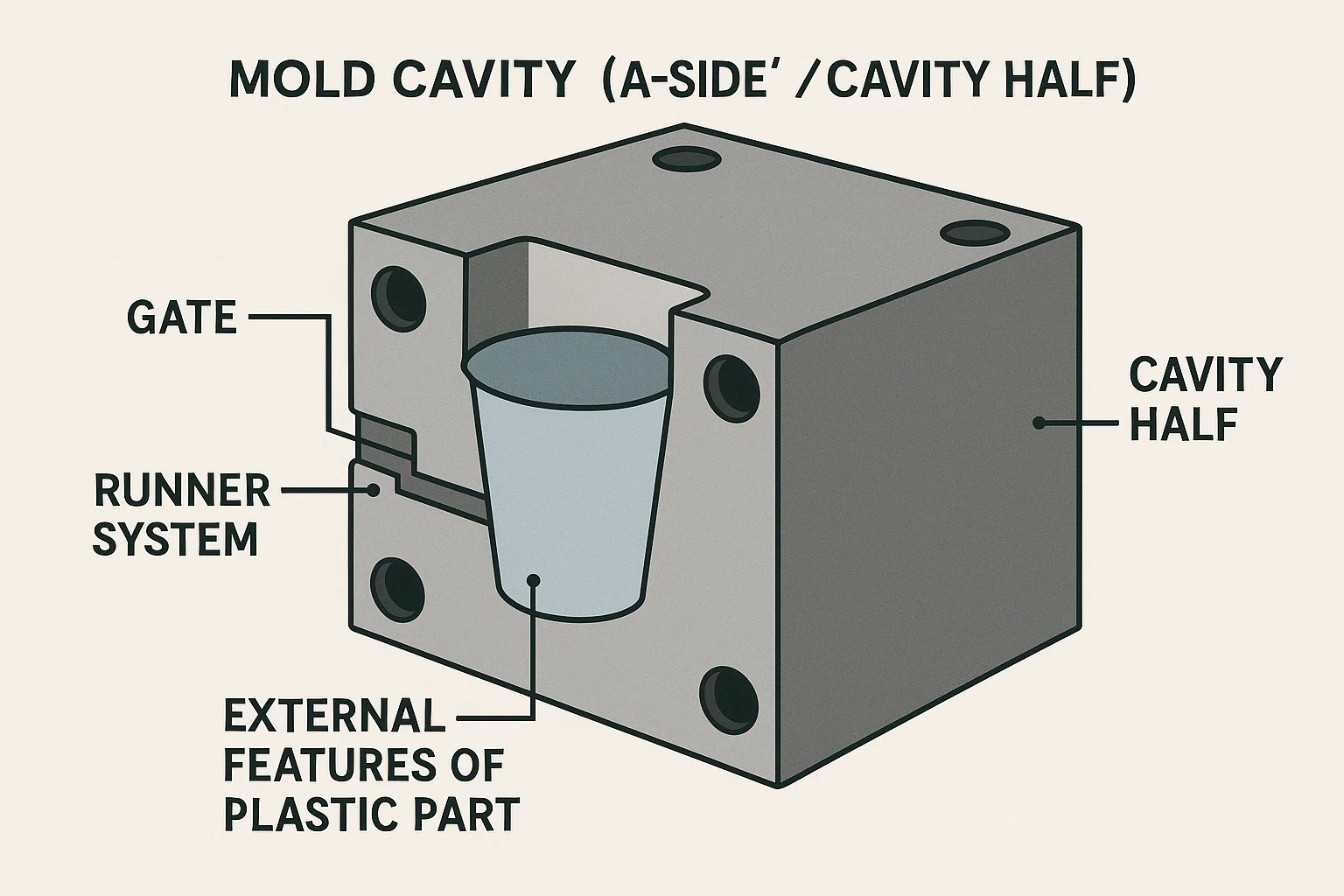

カビの空洞 、「a-side」または「キャビティハーフ」とも呼ばれますが、 外部機能 プラスチック部分の。溶融プラスチックが充填されるのは外側のシェルまたは容器です。プラスチックカップの類推を使用して、空洞は唇と外壁を含むカップの外側を形成します。

型のキャビティの半分は、通常、ゲートとランナーシステムが配置されている場所です。このシステムは、溶融プラスチック(または樹脂)が注入ユニットから金型に流れるチャネルです。また、空洞には、換気のための慎重な設計上の考慮事項が必要です。これにより、プラスチックが型を満たすにつれて閉じ込められた空気が逃げることができます。適切なベントは、短いショット(不完全な部品)やバーンマークなどの欠陥を防ぐために重要です。

コアと同様に、カビの空洞は鋼またはアルミニウムで作られており、耐久性とコストの同じ要因に基づいて材料が選択されています。コアは内部形状を形成しますが、空洞はその部分に最終的な外部形式と表面仕上げを与えるものです。

金型コアとカビの空洞の間の重要な違い

コアと空洞は同じコインの両側ですが、射出成形において根本的に異なる役割を持っています。これらの区別を理解することは、適切な金型とパーツデザインに不可欠です。

形状形成:内部と外部

最も重要な違いは、各コンポーネントが形成される形状にあります。 カビのコア を作成します 内部形状 穴、中空のセクション、容器の内側など、部品の特徴。対照的に、 カビの空洞 形を形成します 外部形状 、外面、装飾的な詳細、および部分の全体的な寸法を含む。この分業は、複雑で3次元のオブジェクトの作成を可能にするものです。

分割線に関連する位置

別れの行 金型の2つの半分が出会う線です。 キャビティハーフ 通常、 スプルー側 (プラスチックが注入される側)、そしてそれは部品の可視外面を形成します。 コアハーフ にあります イジェクター側 、それは完成した部分が金型から押し出されるところです。コア側のエジェクターピンの位置は、キャビティ側には見られないため、重要な違いです。

射出成形プロセスにおける役割

-

コア: コアはしばしばの側です 排出システム 、エジェクターピンとリターンピンが含まれています。その主な役割は、型から冷却された部分の除去を促進することです。

-

キャビティ: 空洞は、通常、を含む側面です ゲートとランナーシステム 、溶融プラスチックを金型に向けます。その主な役割は、注入された材料を受け取り、外側のシェルを形成することです。

| 特徴 | カビのコア | カビの空洞 |

| 一次機能 | パーツの内部形状を形成します | パーツの外部形状を形成します |

| カビの位置 | イジェクター側(B側) | Sprue Side(a-Side) |

| 重要な機能 | イジェクターピン、スライド、リフター | ゲート、ランナー、通気孔 |

| プロセスにおける役割 | 完成した部分を排出します | 注入されたプラスチックを受け取ります |

| パーツへの影響 | 内部の特徴、強度、および排出に影響します | 表面仕上げ、テクスチャ、および化粧品の外観に影響します |

パーツの設計と機能への影響

コアとキャビティは、最終パートの設計に直接影響します。 rib骨やボスなどのコア側の機能は、強度を追加したり、組み立てを目的としたりするために重要です。コアの設計は、部品をきれいに排出できるようにするために、特定のドラフト角度の必要性を決定することもできます。一方、空洞側は、パーツの表面仕上げ、テクスチャ、および化粧品の外観を決定します。空洞内の欠陥は最終製品に表示されます。

射出成形プロセス:コアとキャビティの作用

コアと空洞は静的に座るだけではありません。彼らは、高度に同期した製造プロセスの動的なパートナーです。これが、それらがどのように連携するかの段階的な内訳です:

-

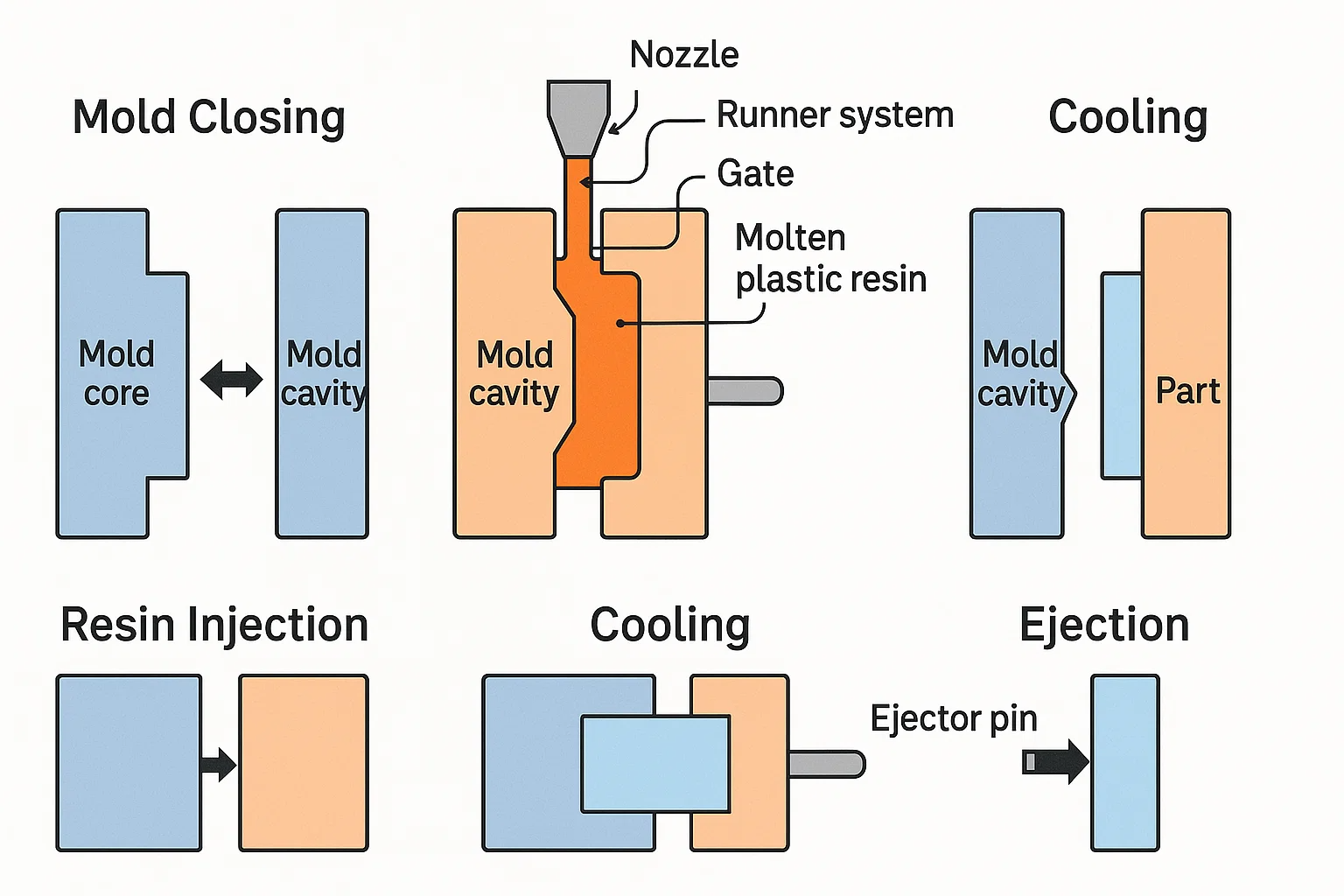

カビの閉鎖: このプロセスは、カビのコアとカビの空洞が一緒に固定されるまで互いに向かって移動することから始まります。このアクションは、密閉された内部ボイド、つまり最終部分の形状を作成します。このアライメントの精度は重要です。 "フラッシュ" (分割線に沿って浸透する過剰な材料)。

-

樹脂注射: 溶融プラスチック樹脂は、ノズルを通って型に高圧下で注入されます。材料はを通り抜けます ランナーシステム そして ゲート - これはキャビティハーフの一部であり、コアとキャビティの間のスペースを埋めます。コアは樹脂を置き換えて部品の内部形状を形成し、空洞は外側のシェルを形成します。

-

冷却: 樹脂が型を満たした後、専用 冷却システム コアとキャビティの両方のチャネルを介して、流体(通常は水または油)を循環させます。このプロセスは、外側からプラスチックを固め、コアとキャビティの半分がヒートシンクとして機能し、部品を効率的に冷却します。

-

排出: 部品が冷えて固化すると、型が開きます。 排出システム - コアハーフにロケート - アクティブ化し、エジェクターピンを使用して、新しく形成された部分をコアから押しのけます。部品はしばしば冷却中にコアに収縮するため、コアの設計は組み込む必要があります ドラフト角度 立ち往生しないようにし、きれいなリリースを確実にするため。その後、部品はコレクションビンに分類されるか、ロボットアームで拾われます。

金型コアと空洞の設計上の考慮事項

コアとキャビティの設計は、最終パートの成功を決定する細心のプロセスです。エンジニアは、機能、製造可能性、高品質の仕上げを確保するために、いくつかの重要な要因を考慮する必要があります。

ドラフト角度とその重要性

a ドラフト角度 プラスチック部品の垂直壁に適用されるわずかなテーパーまたはスラントです。金型からのきれいなリリースには不可欠です。適切なドラフトがなければ、部品はコアまたはキャビティに固執し、損傷、反り、または困難な排出につながることができます。ドラフトは、コア側とキャビティ側の両方で設計して、金型が開くときに部分が半分にキャッチしないようにする必要があります。

冷却チャネル設計

ちゃんとした 冷却 サイクル時間を短縮し、反りやシンクマークなどの欠陥を防ぐために不可欠です。エンジニアは、コアとキャビティの両方の半分に複雑な冷却チャネルを設計します。これらのチャネルは、冷却液を循環させて均一かつ迅速に溶融プラスチックから熱を抽出し、均一な固化を確保します。これらのチャネルの設計は、ホットスポットを避けるために、部品のジオメトリに対して最適化する必要があります。

ゲーティングおよびランナーシステムの設計

ランナーシステム 溶融プラスチックを注入ノズルからカビのキャビティに導くチャネルのネットワークです。 ゲート ランナーがパートを満たすポイントです。ゲートとランナーはほとんど常ににあります キャビティハーフ 。それらの設計は、樹脂が型をどのように埋めるかを制御するために重要です。これは、部品のフローマーク、ニットライン、および全体的な強度に影響を与えるためです。

排出システムの設計

排出システム のみに位置しています コアハーフ カビの。これは、完成した部分をコアから押すイジェクターのピン、ブレード、または袖で構成されています。これらのピンの数、サイズ、および位置は、均等な力を適用するために慎重に考慮する必要があり、排出中に部品が変形したり損傷したりするのを防ぎます。

発信に関する考慮事項

プラスチック樹脂がカビを満たすので、内部に閉じ込められた空気には逃げる方法が必要です。 ベント 、通常、に設計されています 別れの行 または キャビティハーフ 、空気を押し出すことを可能にする小さな浅いチャネルで構成されています。換気が不十分な場合は、美容上の欠陥につながる可能性があります 火傷 のような機能的な問題 ショートショット 、部品が不完全です。

カビのコアと空洞の材料

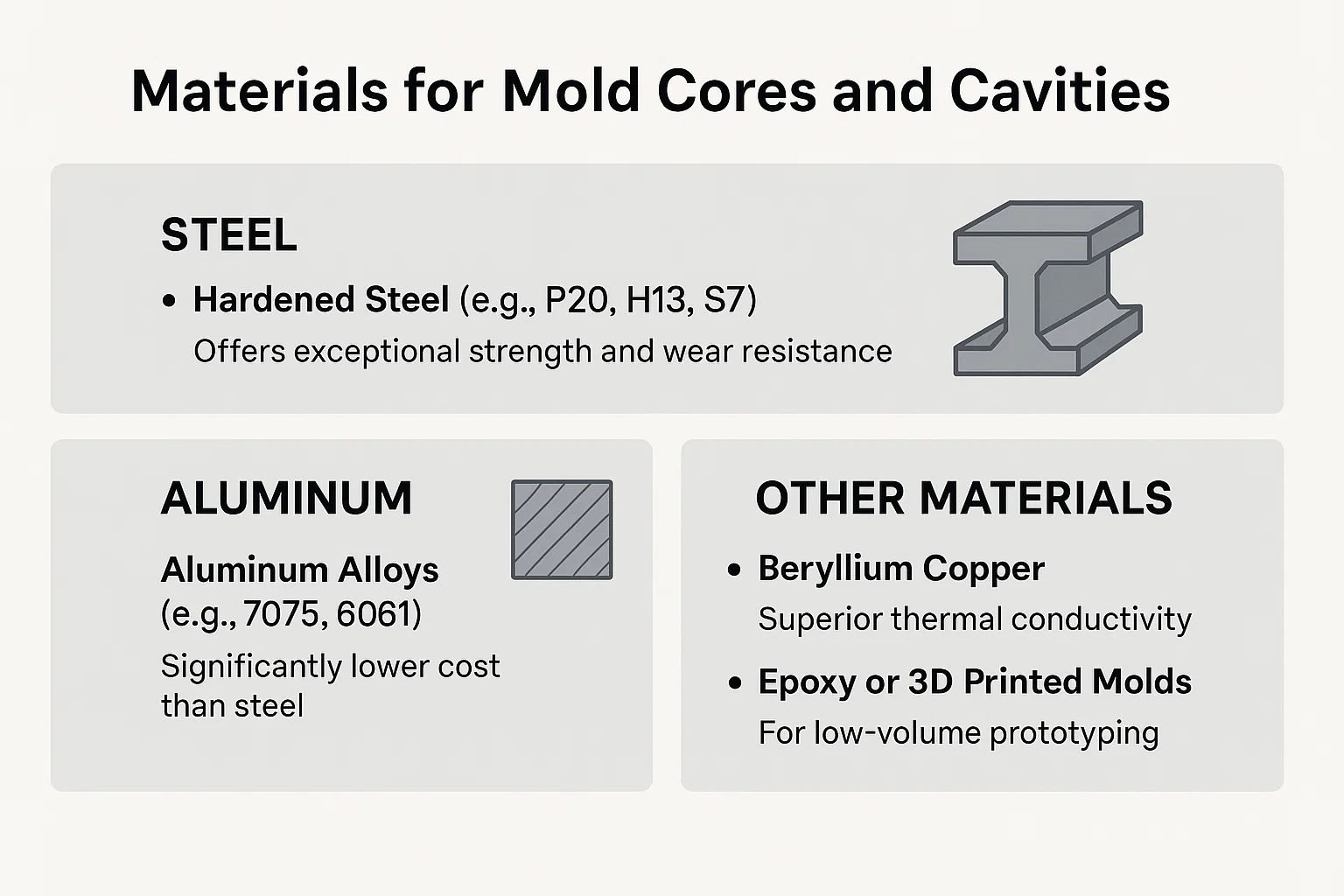

金型コアと空洞に選択された材料は、カビの耐久性、コスト、および高品質の部品を効率的に生成する能力に直接影響するため、重要です。選択は、成形されているプラスチックの種類、必要な生産量、部品設計の複雑さなどの要因に依存します。

鋼鉄

スチールは、特に大量生産走行のために、射出型に最も一般的で好ましい材料です。

-

硬化鋼(例:P20、H13、S7): このタイプの鋼は、並外れた強度と耐摩耗性を提供します。金型の生涯にわたって何百万もの部品を生産するのに最適です。 P20は、硬度と機械加工のバランスに人気のある選択肢です。 H13とS7は、熱と圧力に対する耐性を必要とするアプリケーションに優れています。これらの鋼の高い硬度により、上面が優れた仕上げが可能になります。

-

ステンレス鋼(例:420 SS): これは、成形されているプラスチック材料が腐食性である場合、または湿気の多い環境でカビが使用される場合に使用されます。それは優れた耐食性を提供します。これは、手付かずのカビの表面を維持するために重要です。

アルミニウム

アルミニウム合金(例:7075、6061)は、プロトタイプのカビや低容量生産走行(通常は100,000部隊未満)によく使用されます。

-

利点: アルミニウムは、スチールよりも大幅に低いコストやはるかに速い加工時間など、いくつかの利点を提供します。その優れた熱伝導率により、より速い冷却が可能になり、射出成形サイクル時間を短縮できます。

-

短所: 耐久性が低く、鋼鉄よりも摩耗や損傷を受けやすくなります。研磨剤やガラスで満たされたプラスチックの成形には適していない場合があります。

その他の材料

-

ベリリウム銅: この材料は、厚い壁のセクションのある領域など、急速な熱除去が重要な金型インサートまたはコンポーネントに最適です。鋼に比べて優れた熱伝導率を持っているため、局所的な冷却に最適です。

-

エポキシまたは3Dプリント金型: 非常に低容量または迅速なプロトタイピングの場合、非伝統的な材料を使用できます。これらは安価で迅速ですが、寿命は非常に限られており、複雑な部品や高精度部品には適していません。

製造金型コアと空洞

金型コアと空洞の製造は、非常に正確で特殊なプロセスです。原材料ブロックを射出型の複雑で機能的な成分に変換するために、高度な機械と熟練した職人技が必要です。目標は、非常に厳しい許容範囲と完璧な表面仕上げを達成することです。

機械加工プロセス:CNCミリングおよびEDM

-

CNCミリング(コンピューター数値制御): これは、コアとキャビティの両方を形成するための主要な方法です。 CNCマシンは、コンピューター誘導切削工具を使用して、層ごとに材料層を除去します。これらは、基本的なジオメトリ、ポケット、およびほとんどの詳細な機能を作成するために不可欠です。最新のマルチ軸CNCマシンは、信じられないほどの精度で複雑で湾曲した表面を生成できます。

-

EDM(電気放電加工): Spark Machiningとも呼ばれるEDMは、従来の切削工具で機械加工するのが困難または不可能な機能の作成に使用される非接触プロセスです。電気スパークを使用して材料を侵食することで機能します。 EDMは、鋭い角、深いrib骨、および硬化鋼に非常に小さく複雑な特徴を作成するのに特に役立ちます。

表面処理と仕上げ

機械加工後、カビの表面は磨かれて処理され、目的のテクスチャと耐久性を実現します。

-

研磨: カビの表面は鏡の仕上げに磨かれて、部品が簡単にリリースされ、最終製品に滑らかで高光沢のある表面を生成します。特にコアは、多くの場合、排出を助けるために高度に洗練された仕上げを必要とします。

-

テクスチャリング: テクスチャー、または金型の表面に穀物やパターンを追加することは、最終的な部分に特定の審美的な外観または感触を与えるために行われることがよくあります。これは、フローマークのような美容上の欠陥を隠すのにも役立ちます。

-

コーティング: エレクトロレスニッケルメッキやスズ(窒化チタン)などのコーティングが適用され、カビの硬度、耐食性、潤滑性が高まり、寿命が延び、摩耗が減少します。

品質管理と検査

製造プロセス全体で、厳格な品質管理措置が実施されています。座標測定機(CMM)などの高精度機器を使用して、コアとキャビティの寸法と公差が数マイクロメートル以内に正確であることを確認します。この細心の検査は、カビが欠陥のない一貫した高品質の部分を生成することを保証するために不可欠です。

一般的な問題と解決策

細心の設計と製造でさえ、射出成形は一般的な問題に遭遇する可能性があります。これらの問題の多くは、カビのコアとカビの空洞の間の相互作用に直接関係しています。

歪みと歪み

問題: 縦糸とは、プラスチックの部分が冷却された後の変形です。通常、不均一な冷却速度によって引き起こされます。コアとキャビティが異なる速度で部品を冷却すると、内部応力が蓄積し、部品が曲がったりねじれたりします。

解決: 最も効果的な解決策は、 冷却チャネル コアとキャビティの両方で。カビの表面全体にわたって冷却が均一であることを確認することが不可欠です。溶融温度、噴射圧、保持時間を調整すると、内部ストレスを軽減するのにも役立ちます。

ショートショットとシンクマーク

問題: A ショートショット プラスチック樹脂がカビの空洞を完全に満たすことができない場合に発生し、その結果、不完全な部分が生じます。これは、多くの場合、圧力が不十分または換気が不十分なためです。逆に、 シンクマーク 部品の表面の震えであり、プラスチックが冷えたときに縮小することによって引き起こされ、表面を内側に引っ張っています。

解決: 短いショットの場合、ソリューションには改善が含まれます ベント 閉じ込められた空気が逃げられるように、カビの空洞に。注入圧力、速度、または溶融温度を上げることも役立ちます。シンクマークの場合、問題は通常、厚い壁のセクションまたは冷却不足の結果です。ソリューションには、部品を再設計して壁の厚さを均一にすること、保持圧力の上昇、またはコアと空洞の両方での冷却チャネルの効率の改善が含まれます。

排出の問題

問題: 完成した部品が金型に固執し、きれいに除去できないときに排出の問題が発生します。これはほとんどの場合、問題です コアハーフ カビの。それは、不十分または不適切に設計されていることによって引き起こされる可能性があります ドラフト角度 、不十分です 排出システム 、または、コアに縮小しすぎている部分。

解決: 主な解決策は、コア側のすべての壁が適切なドラフト角を持つようにすることです。の数を増やします エジェクターピン または、排出力をより均等に分配するために配置を最適化することも問題を解決することができます。材料が付着しやすい場合、高度に磨かれた表面仕上げまたは特定の金型放出剤を使用できます。

| 問題 | おそらく原因 | 解決 |

| ワーページ | 不均一な冷却、内部ストレス | 冷却チャネルを最適化し、処理パラメーターを調整します。 |

| ショートショット | 閉じ込められた空気、低圧 | キャビティの通気を改善し、噴射圧力を上げます。 |

| シンクマーク | 厚い壁、冷却が不十分です | 部品を均一な厚さの再設計、空洞の保持圧力を高めます。 |

| 排出の問題 | ドラフト角度が不十分で、一部は詰まっています | コアにドラフト角度を追加または増やし、エジェクターピンを追加します。 |

それで

の区別 カビのコア そして カビの空洞 射出成形プロセス全体の基本です。それらは単一のツールの2つの半分ですが、明らかに異なるが補完的な機能を実行します。型 キャビティ 形を形成します 外部形状 部品の外側の寸法と美容表面を定義します。対照的に、型 コア を作成します 内部形状 また、特徴、また、部分排出を促進するという重要な役割を果たします。

一緒に、コアと空洞は射出成形の心臓を表し、生のプラスチック樹脂を正確な完成品に変えます。個々の機能と設計要件を深く理解することは、一般的な欠陥を防ぎ、生産効率を最適化し、最終的には厳しい基準を満たす高品質のプラスチック部品を生産するために重要です。