はじめに

ナイロン射出成形: 総合ガイド

射出成形は最も単独の地位にあります 重要かつ広く利用されているプロセス プラスチック部品の量産に。この製造技術には、溶融した材料を金型キャビティに射出することが含まれ、そこで冷却されて固化して最終的な望ましい形状になります。このプロセスは、一般的な家庭用品や高度な医療機器から重要な自動車部品に至るまで、あらゆるものを作成する責任があります。

この技術自体は多用途ですが、その成功は使用される材料の特性にかかっています。入力してください ナイロン 、化学的には次のように知られています ポリアミド(Pあ) .

ナイロンは高性能熱可塑性プラスチックであり、重大な化学的劣化を引き起こすことなく繰り返し溶融および再形成することができます。その発明以来、世界で最も人気があり重要なエンジニアリング プラスチックの 1 つとなっています。

ナイロンが射出成形によく選ばれる理由

射出成形におけるナイロンの人気は、他の低コストのプラスチックでは得られない特性の独自のバランスに根ざしています。

-

優れた機械的特性: ナイロン offers a combination of high 強度、剛性、靱性 高い負荷や応力がかかる部品に最適です。

-

優れた耐摩耗性: 本質的に低い特性を持っています 摩擦係数 そのため、ギアやベアリングなど、他の表面に対して動きや滑りを伴う部品に最適な材料です。

-

熱安定性: 耐えられる より高い動作温度 他の多くの一般的な熱可塑性プラスチックよりも優れており、エンジンベイや電気部品の用途に不可欠です。

-

耐薬品性: 多くの油、燃料、溶剤に対して優れた耐性を示します。

生のポリアミド ペレットを複雑で耐久性のある精密に設計された部品に迅速に変換する能力により、 ナイロン射出成形 需要の高い数多くの業界で不可欠なプロセスです。

ナイロン射出成形とは何ですか?

定義とコアプロセス

ナイロン injection molding 溶融物を射出して複雑な 3 次元部品を作成するために使用される大量生産プロセスです。 ポリアミド(ナイロン) 金型キャビティに入れます。熱可塑性プラスチックであるナイロンは、液体になるまで加熱され、高圧下で閉じた金型に押し込まれ、冷却して固化して、最終的に完成部品として取り出されます。

このプロセスは基本的に他のプラスチックの射出成形と似ていますが、ナイロンの独特な材料特性 (特に融点が高く、吸湿性が高い) により、温度、湿度管理、射出圧力に特別な注意が必要です。

ナイロン射出成形の主要なステップ

プロセス全体は循環的であり、次の 4 つの主要な段階が含まれます。

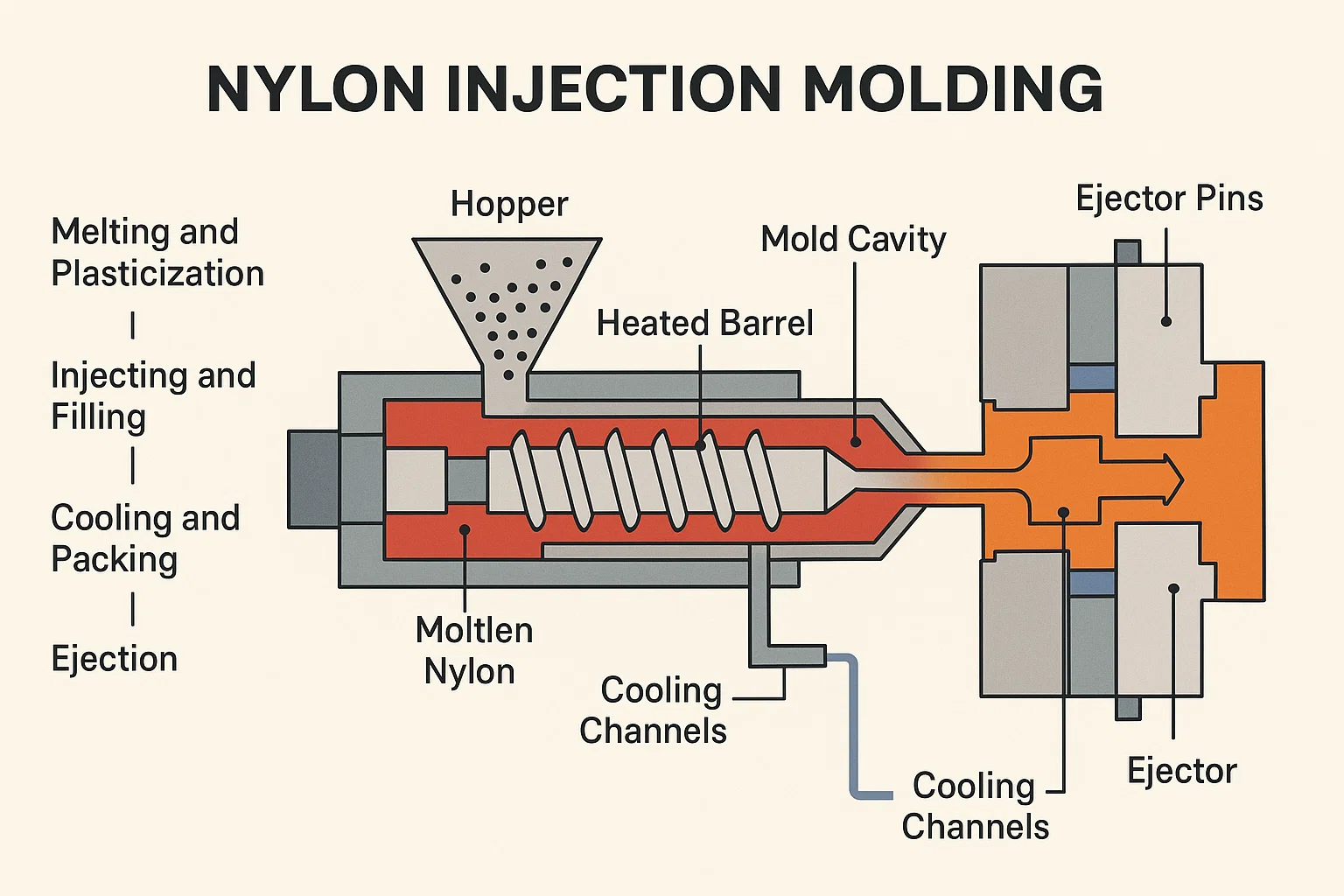

1. 溶融と可塑化

ナイロン原料 (通常はペレットの形) がホッパーから加熱されたバレルに供給されます。あ 往復ネジ バレルの内側で材料を剪断し、圧縮します。バレルヒーターからの熱とスクリューの動きからの摩擦熱の組み合わせによりナイロンが溶け、バレルの前方に移動します。を防ぐために、このステップは慎重に制御する必要があります。 熱劣化 ナイロンの劣化により、最終部品の機械的特性が損なわれる可能性があります。

2. 注入と充填

溶融ナイロンの十分な「ショット」が蓄積されると、スクリューは急速に前方に移動し、プランジャーとして機能します。この動作により、溶融ナイロンが非常に高い圧力でノズル、スプルー、ランナー、ゲートを通って押し出され、最終的に金型キャビティに充填されます。 射出速度 そして 圧力 これは非常に重要であり、薄肉の結晶性ナイロンが次のような欠陥を引き起こすことなくすべてのセクションを確実に埋めるように最適化する必要があります。 ショートショット または 噴射 .

3. 冷却と梱包

金型キャビティが充填された後、簡単に 保圧(または保圧)圧力 材料が冷えて固まり始めるときの材料の収縮を補うために、温度が維持されます。ナイロンは半結晶性プラスチックであるため、大幅に収縮します。この保圧は、次のような欠陥を最小限に抑えるために不可欠です。 ヒケ そして ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4.排出

部品が十分に硬くなったら、金型が開き、 エジェクターピン 完成したナイロン部品をキャビティから押し出します。ナイロン部分は暖かくても比較的丈夫なので、適切な 抜き勾配角度 そして pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

ナイロン素材と複合材料の種類

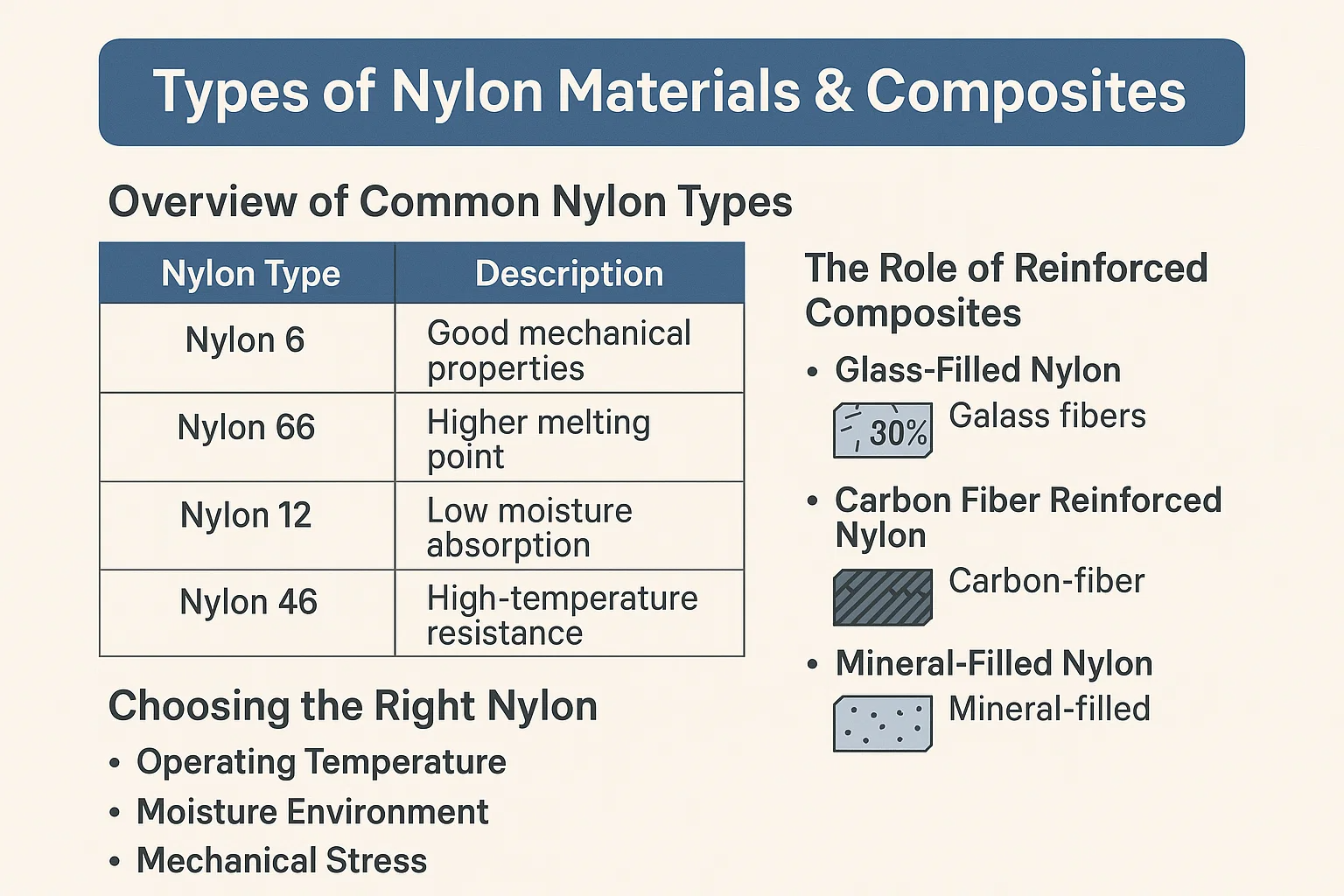

ポリアミドは単に「ナイロン」と呼ばれることがよくありますが、それぞれの材料がその特性とさまざまな射出成形用途への適合性を決定する独自の化学構造を持つ一連の材料を包含しています。 「ナイロン」に続く 2 つの数字 (例: ナイロン 6、ナイロン 66) は、出発モノマーの炭素原子の数を指します。

一般的なナイロンの種類の概要

| ナイロン Type | 主な特徴 | 主な用途 |

| ナイロン 6 (PA6) | 機械的強度、剛性、耐衝撃性のバランスが優れています。 Pあ66よりも加工が容易です。 PA66よりも吸湿性が高い。 | 自動車トリム、家電部品、ギア、ベアリング、電動工具ハウジング。 |

| ナイロン 66 (PA66) | PA6 よりも高い溶融温度、優れた耐熱性と耐薬品性、優れた摩耗特性。処理コストが高くなります。 | エンジンカバー、ラジエターエンドタンク、電気コネクタ、高温構造部品。 |

| ナイロン 12 (PA12) | 一般的なナイロンの中で最も密度が低く、吸湿性も最も低い。耐薬品性、寸法安定性に優れています。 | 燃料ライン、エアブレーキチューブ、優れた寸法安定性を必要とする精密部品。 |

強化複合材料の役割

さらに優れた強度、剛性、または熱性能が必要な用途では、ナイロンに強化充填剤が配合されることがよくあります。

-

ガラス入りナイロン: 最も一般的な複合には、次のものが含まれます。 ガラス繊維 (例: ナイロン 6 GF30、30% のガラス繊維を含むナイロン 6 を意味します)。これにより、材料の量が大幅に増加します 引張強さ、剛性(弾性率)、熱たわみ温度 。ただし、材料の収縮も増加し、結果として収縮率が高くなる可能性があります。 反り そして requires careful mold design.

-

炭素繊維強化ナイロン: 最大の剛性、強度、軽量化が重要な場合に使用されます。 炭素繊維 優れた機械的特性を提供しますが、材料コストが高くなります。

-

ミネラル入りナイロン: 寸法安定性を向上させ、収縮を軽減し、より滑らかな表面仕上げを達成するために使用されますが、通常は衝撃強度とのトレードオフが伴います。

適切なナイロンの選択

適切なナイロンを選択するには、競合する材料特性とコストの間で慎重なトレードオフが必要になります。

-

動作温度: 部品が熱源の近くにある場合、部品の融点が高くなります。 ナイロン 66 または a ガラス入り複合材 が必要になることが多いです。

-

湿気環境: 高湿度や水中で動作する部品については、 ナイロン 12 最高のものを提供します 寸法安定性 吸水性が低いため。

-

機械的応力: 一定の荷重や大きな衝撃を受ける部品には、通常、高結晶性グレードまたは ガラス張りの のバージョン ナイロン 6 or 66 .

射出成形でナイロンを使用する利点

エンジニアリング プラスチックとしてのナイロンの成功は、機械的、熱的、化学的特性の見事な組み合わせによるもので、汎用プラスチックや一部の金属よりも優れた利点をもたらします。

1. 高い強度と剛性

ナイロングレード (特に PA66 およびガラス繊維入り複合材料) は優れた性能を示します。 引張強さ そして 弾性率 (硬さ)。そのため、ブラケット、レバー、機械ハウジングなど、変形することなく大きな荷重に耐える必要がある構造コンポーネントに最適です。

2. 優れた耐摩耗性・耐摩耗性

ナイロンは本質的に低い特性を持っています。 摩擦係数 そして high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

主な用途: ナイロン is frequently used for self-lubricating parts like ギア、ベアリング、ブッシュ 外部潤滑剤の必要性が軽減されます。

3. 良好な耐薬品性

ポリアミドは、以下を含む幅広い有機化学物質に対して強い耐性を示します。

-

オイルとグリース: 自動車や産業機械の部品に欠かせません。

-

燃料: 燃料系部品に最適です。

-

溶剤: 過酷な洗浄環境や動作環境でも耐久性を発揮します。

4. 高い耐熱性

ポリエチレン (PE) やポリプロピレン (PP) などの多くの一般的な熱可塑性プラスチックと比較して、ナイロンは耐久性に優れています。 大幅に高い動作温度 。これはナイロン 66 に特に当てはまり、ガラス繊維で強化するとさらに顕著になり、耐久性が大幅に向上します。 熱たわみ温度 (HDT) 。この熱安定性により、自動車のボンネット下の部品などの要求の厳しい用途での使用が可能になります。

5. 耐疲労性と耐衝撃性

ナイロンは耐衝撃性に優れています。 疲労 つまり、繰り返しの応力サイクル (荷重の負荷と降ろし) に亀裂が生じることなく耐えることができます。さらに、多くのナイロングレード、特に非充填タイプは良好な状態を維持します。 耐衝撃性 低温でも安定しており、突然の衝撃に対する耐久性を確保しています。

6. 優れた電気絶縁性

ナイロンは効果的な電気絶縁体です。高いです 絶縁耐力 そして resistance to tracking make it a common choice for:

-

電気コネクタ: 電流が正しく安全に流れることを保証します。

-

ハウジングと絶縁体: 繊細な電子機器を保護します。

射出成形でナイロンを使用するデメリット

高性能エンジニアリング プラスチックとしての多くの利点にもかかわらず、ナイロンには、射出成形を成功させるために管理しなければならない特有の材料と加工上の課題があります。

1. 高い吸湿性(吸湿性)

ナイロンの最も重要な課題は、 吸湿性 —周囲環境から湿気を容易に吸収します。

-

素材への影響: 成形前に湿気が多すぎると、 加水分解 高温溶解プロセス中。この反応によりポリマー鎖が破壊され、分子量が大幅に低下し、最終部品の機械的強度と耐衝撃性が大幅に低下します(多くの場合、脆さとして現れます)。

-

解決策: ナイロン must be thoroughly 乾燥した 加工直前に水分含有量を非常に低くします (PA66 の場合は通常 0.1% 未満)。

2. 湿気による寸法不安定性

成形後、ナイロン部品は周囲環境と平衡に達するまで湿気を吸収します。この吸湿により、素材は うねる 、重要な結果につながります 寸法変化 .

-

設計上の考慮事項: 設計者は、特に高精度を必要とするコンポーネントの場合、乾燥した成形のままの部品と安定化して調整された部品との寸法の違いを考慮する必要があります。

3. 加水分解と劣化の可能性

前述したように、溶解中に水分が存在すると、材料が劣化します。ナイロンは適切に乾燥したとしても、 比較的狭い処理ウィンドウ 他の熱可塑性プラスチックと比較して。バレル内の過熱または滞留時間が長すぎると、次のような問題が発生する可能性があります。 熱劣化 、次のような結果につながります。

-

変色 (黄ばむことが多い)。

-

機械的特性の低下 .

-

腐食性アンモニアガスの放出。

4. 高い材料収縮率

ナイロンは半結晶性ポリマーであり、冷却すると内部構造が大きく変化します。これにより、相対的に 高い異方性(不均一な)体積収縮 (多くの場合、1% ~ 2%)。

-

結果: 収縮率が高いと、次のようなリスクが高まります。 反り そして makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. コストが高くなる

ポリプロピレン (PP) やポリエチレン (PE) などの汎用熱可塑性プラスチックと比較すると、ナイロン グレードは一般に より高価な 。コストは優れた性能によって正当化されますが、強度と耐熱性が厳密に要求されるエンジニアリング用途に使用が限定される要因となります。

ナイロン射出成形の設計上の考慮事項

ナイロンなどの結晶性材料を扱う場合、効果的な部品設計は交渉の余地がありません。設計者は、材料の高い収縮を管理し、内部応力を最小限に抑え、効率的な加工を確保するために、均一性とスムーズな移行を優先する必要があります。

1. 肉厚のガイドライン

-

均一性が鍵: 唯一最も重要なルールは、 均一な肉厚 パート全体を通して。ナイロンは冷却すると大幅に収縮するため、厚さの変化により冷却速度の変化が生じ、これが冷却速度の主な要因となります。 内部ストレス そして 反り .

-

最適な厚さ: 具体的なガイドラインはグレードによって異なりますが、一般的な肉厚の範囲は次のとおりです。 0.040 ~ 0.150 インチ (1.0 ~ 3.8 mm) 。均一性を維持するには、壁を厚くすることを避けるか、芯を抜く必要があります。

2. 強度を高めるリブデザイン

リブは、肉厚を大幅に増やさずに強度と剛性を高めるために不可欠です。

-

リブの厚さ: リブの厚さは次の範囲内である必要があります。 50%と60% サポートする公称壁の厚さ。リブを厚くしすぎると、 ヒケ 反対側の面に。

-

リブ高さ: リブの高さは通常、公称壁厚の 3 倍以下である必要があります。

3. 排出を容易にする抜き勾配角度

ナイロン部品は硬く、まだ温かいうちに突き出されるため、擦り傷や反りを発生させずに金型からスムーズに取り外すには、十分な抜き勾配 (テーパー) が必要です。

-

最小ドラフト: 最低ドラフトを目指す 0.5°~1.0° 側面ごとに。深い絞りやテクスチャーのある表面の場合は、抜き勾配角度を次のように大きくします。 2°以上 .

4. ゲートの位置とデザイン

ゲートは溶融プラスチックの入り口であり、特にナイロンのような高収縮材料の場合、ゲートの配置は成形品の品質に大きく影響します。

-

ニットラインを最小限に抑える: ゲートを見つけて、溶接や溶接などの重要ではない領域でメルト フロントを一緒に押し込みます。 ニットライン 2 つのメルト フロントが接触するときに作成されると、強度が低下します。

-

ゲートサイズ: ゲートは十分な量を確保できる大きさにする必要があります。 保圧 空洞内に伝達されることは、最小限に抑えるために不可欠です。 ヒケ そして controlling shrinkage.

-

反りの制御: 重量のあるフィーチャや大きく平らな部分がある領域の近くにゲートを設定し、収縮により反りが発生する可能性が最も高い場所に必要な保圧圧力が確実にかかるようにします。

5. ストレス集中の回避

-

コーナー半径: 鋭利な内側の角は避けてください。鋭い 90 度のコーナーは応力集中点を生み出し、部品に負荷がかかると亀裂が入ったり破損したりする可能性が高くなります。

-

推奨半径: すべての内側のコーナーには少なくとも次の半径が必要です。 隣接する肉厚の 50% (R ≥ 0.5T) .

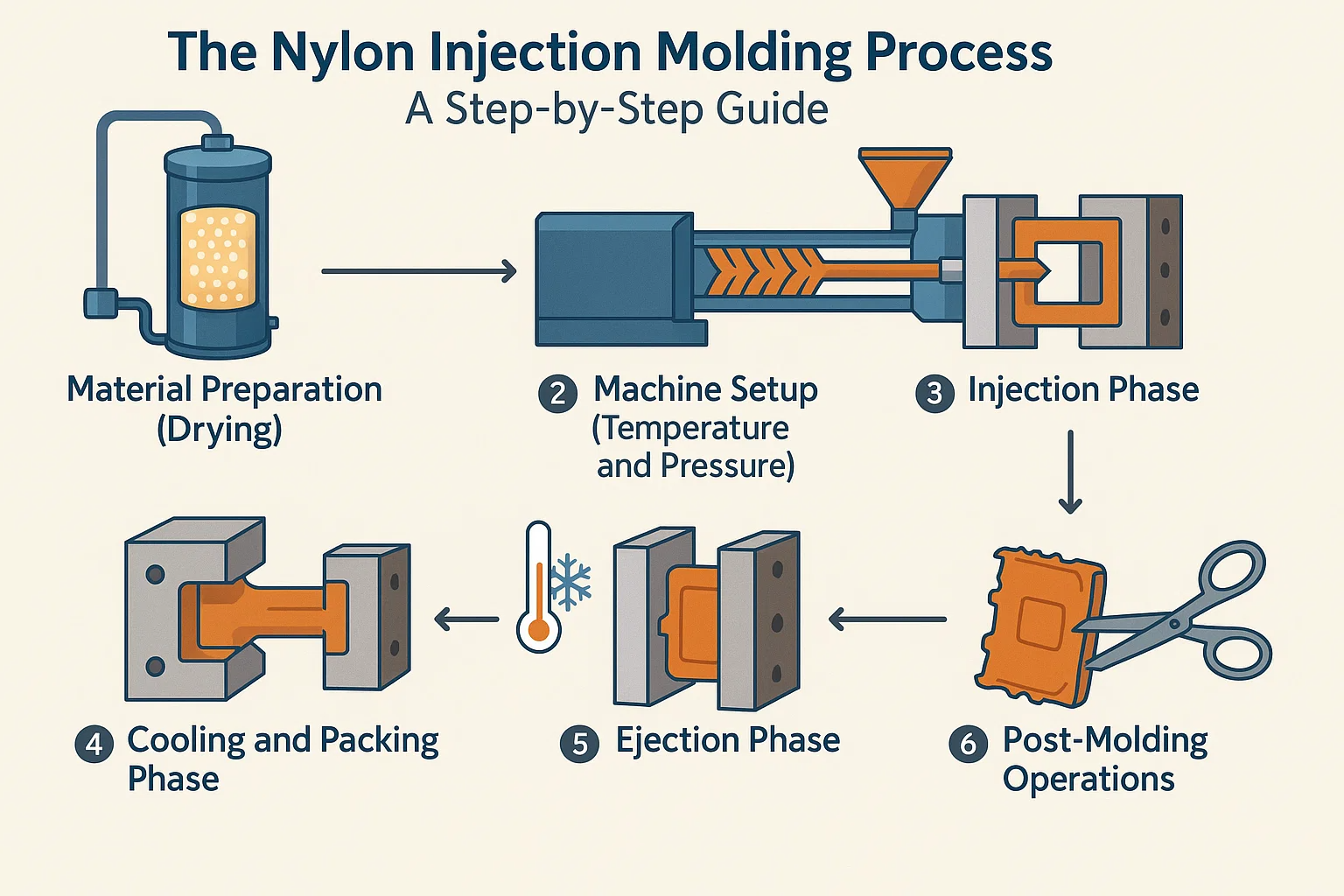

ナイロン射出成形プロセス: ステップバイステップガイド

ナイロンの成形を成功させるには、主に湿気に対する感受性と半結晶性の性質によって引き起こされるプロセスパラメータに細心の注意を払う必要があります。

1. 材料の準備(乾燥)

これはおそらく最も重要なステップです。ナイロンのせいで 吸湿性 、溶ける前に、空気から吸収された水分を除去する必要があります。乾燥していないと、湿気により材料が劣化します。 加水分解 加工中に、部品が弱くもろくなる可能性があります。

-

要件: ナイロン must be dried in a 乾燥剤乾燥機 または vacuum oven to a residual moisture level of 0.1%未満 (多くの場合、PA66 の場合は低くなります)。

-

手順: 乾燥には通常、次の温度で 4 ~ 6 時間かかります。 80°C および 110°C (176°F および 230°F) 、特定のナイロングレードとフィラー含有量に応じて異なります。

2. マシンのセットアップ (温度と圧力)

ナイロンは融点が高いため、高い加工温度が必要です。

-

溶融温度: バレル温度プロファイルは、ナイロンが完全に溶融し、熱による劣化を防ぐ溶融温度を達成するように設定されています。一般的な溶融温度の範囲は次のとおりです。 230°C ~ 300°C (446°F ~ 572°F) .

-

金型温度: A 金型温度が高い ナイロンには不可欠です(多くの場合、 80°C と 120°C / 176°F と 248°F )。金型を高温にすると、溶融物の流動性が維持され、完全な結晶化が促進され、内部応力が軽減され、損傷が最小限に抑えられます。 反り .

-

背圧: 劣化を引き起こす可能性のある過剰なせん断熱を発生させずに、良好な溶融物の均質化を確保するには、通常、低から中程度の背圧が使用されます。

3. 注入フェーズ

溶融したナイロンが金型キャビティに注入されます。

-

射出速度: A 射出速度が速い 多くの場合、ナイロン溶融物がまだ熱くて流動性がある間に金型キャビティを迅速に充填することが好まれます。これは予防するために重要です ショートショット そして minimizing the formation of prominent ニットラインs (ウェルドライン)。

-

射出圧力: 通常、ナイロンの粘度を克服し、緻密な充填を確保するには、高い射出圧力が必要です。

4. 冷却および梱包段階

ナイロンは冷えると大幅に縮みます。

-

パッキン(保持)圧力: 注入直後の圧力は維持されます( 保圧段階 ) 体積収縮を補うために、より多くの材料をキャビティに押し込みます。この圧力は予防のために非常に重要です ヒケ 厚肉部の加工と寸法精度の確保。

-

冷却時間: 冷却は、結晶構造が完全に発達し、成形品が変形せずに取り出せるほど十分な剛性を確保できるように、十分に冷却する必要があります。

5. 排出フェーズ

冷却されると金型が開き、エジェクター システムが部品を取り出します。

-

取り扱い: 部品は金型が熱いうちに取り出されます。適切な 抜き勾配角度 そして well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. 成形後の作業

-

トリミング/バリ取り: ゲートの残骸、ランナー、フラッシュを除去します。

-

コンディショニング (オプションだが共通): パーツは乾燥していて寸法が安定しているため、 成形されたままの状態 しかし、脆いことがよくあります 条件付けされた 温水に浸すか、湿度が制御された環境にさらしてください。これにより、部品が湿気を吸収し、本来の靭性、柔軟性、耐衝撃性が回復します。

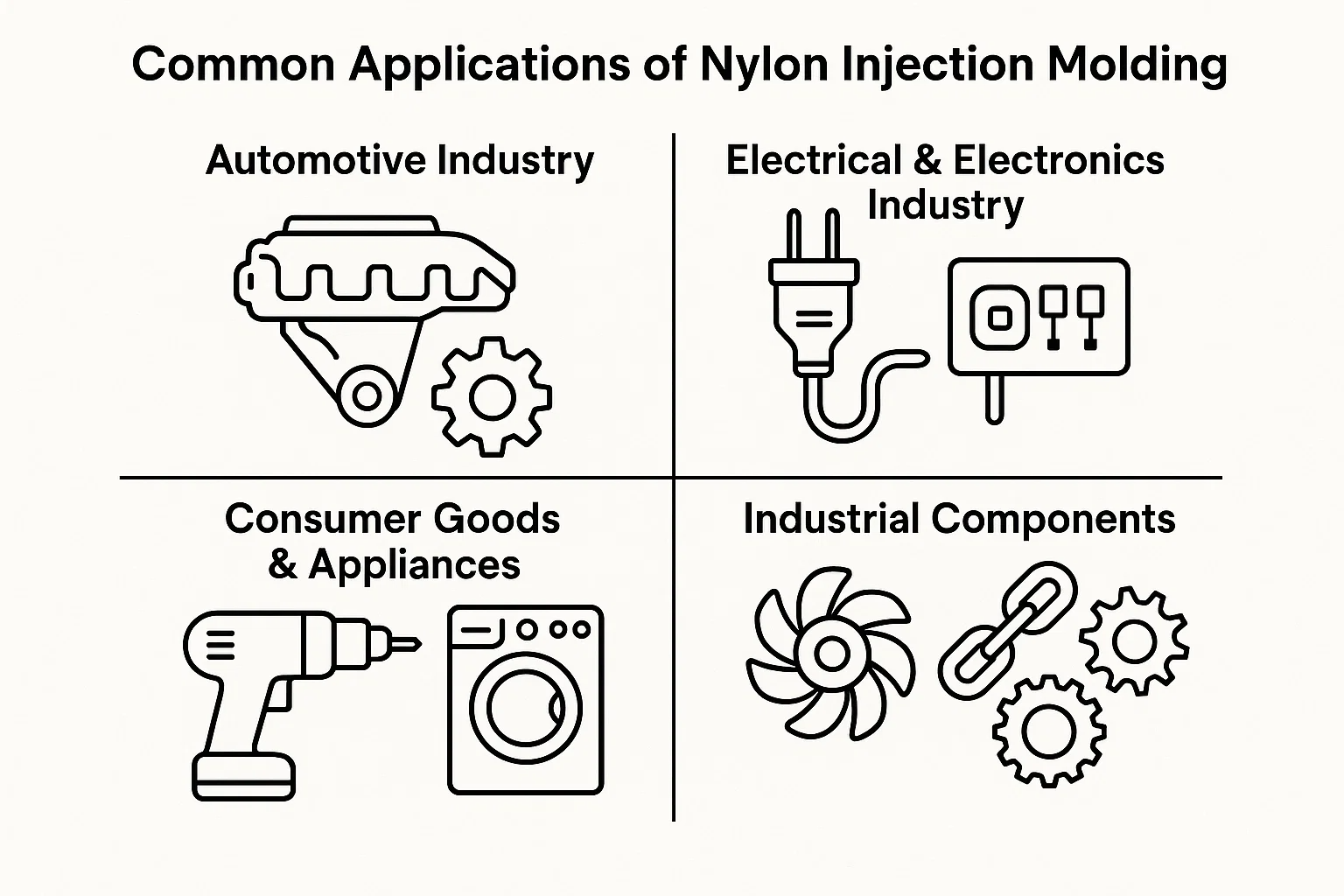

ナイロン射出成形の一般的な用途

ナイロンは、高強度、耐熱性、優れた摩耗特性のユニークな組み合わせにより、さまざまな業界の多くの要求の厳しい用途において金属に代わる好ましい選択肢となっています。

1. 自動車産業

自動車分野は、射出成形ナイロン、特に強化グレード (ガラス入り PA6 および PA66) の最大の消費者の 1 つであり、高温環境での性能が不可欠です。

-

内部コンポーネント: エンジンカバー、インテークマニホールド、冷却システムコンポーネント(ラジエーターエンドタンク)、オイルフィルターハウジング。

-

機械部品: 低摩擦、高耐久性が求められるギヤ、ベアリング、スラストワッシャー、ブッシュなど。

-

安全性と構造: エアバッグコンテナおよびさまざまな構造ブラケットおよびクリップ。

2. 電気・電子産業

ナイロンは高い絶縁耐力と耐熱性を備えているため、電力を管理したり、耐火特性を必要とするコンポーネントに最適です。

-

コネクタとハウジング: 電気プラグ、端子台、電動工具のハウジング、および回路ブレーカーのコンポーネント。

-

絶縁体: スペーサー、スタンドオフ、およびさまざまな断熱バリア。

3. 消費財および家電製品

ナイロンは、耐久性、洗練された美しさ、耐摩耗性が求められる日用品に使用されます。

-

電動工具: ドリル、サンダー、ソーのハウジングと内部可動部品。

-

家電製品: 洗濯機、掃除機、キッチン家電のギア、カム、構造部品。

-

スポーツ用品: スキービンディング、サイクリングコンポーネント、耐久性のあるバックル。

4. 産業用コンポーネント

ナイロンの優れた耐薬品性と耐摩耗性は、流体の取り扱いや重機にとって非常に重要です。

-

流体システム: 耐油性、耐薬品性によるポンプ部品、バルブ本体、羽根車、流体継手。

-

機械: ローラー、チェーンガイド、スプロケット、ウェアプレート。

5. 医療機器

特に特殊な生体適合性グレードであるナイロン 6 およびナイロン 66 は、滅菌と正確な機械的機能を必要とするコンポーネントに使用されます。

-

手術器具: ハンドル、クランプ、および非埋め込み型コンポーネント。

-

診断装置: ハウジングと機械部品。

ナイロン射出成形の一般的な問題のトラブルシューティング

最適な設計と機械セットアップを行ったとしても、問題が発生する可能性があります。ナイロン部品の効果的なトラブルシューティングには、材料の高い収縮、結晶化度、および耐湿性がどのように欠陥として現れるかを理解する必要があります。

1. 反り(変形)

反り 冷却後の部品の歪みやねじれは、ナイロンなどの半結晶性材料で最も一般的な問題です。

-

原因:

-

不均一な冷却: 主な原因;多くの場合、壁の厚さが不均一であるか、特定の金型領域の冷却が不十分であることが原因です。

-

異方性収縮: 特にガラス入り材料の場合、方向性の高い収縮が発生します。

-

低い金型温度: 金型が冷たすぎると均一な結晶化が妨げられます。

-

-

解決策:

-

金型温度を上げる: モールドを高温 (100 °C に近づける) にすると、よりゆっくりと均一な冷却と結晶成長が保証されます。

-

ゲート位置の最適化: ゲートを配置してメルト フローのバランスをとり、収縮方向を制御します。

-

デザインレビュー: 確実にする 壁の厚さ できるだけ均一です。

2. ヒケ(くぼみ)

ヒケ 部品表面の局所的なくぼみで、通常は厚い部分、リブ、またはボスの反対側に発生します。

-

原因:

-

不十分なパッキング圧力: 保圧段階で内部収縮を補うのに十分な材料が押し込まれません。

-

壁の厚さが高すぎる: 厚い部分のコアは冷却に時間がかかりすぎ、内部が収縮します。

-

-

解決策:

-

梱包圧力と時間を増やす: 収縮するコアに材料を供給するために、高い保持圧力をより長く維持します。

-

ゲート サイズを大きくする: 大きなゲートにより、保圧を効果的に伝達できます。

-

再設計: 問題のあるセクションの厚さを減らすか、芯を抜きます。

-

3. ニットライン(ウェルドライン)

ニットライン (またはウェルド ライン)は、2 つのメルト フロントが収束する場所、多くの場合、穴またはインサートの周囲に現れます。ナイロンの場合、このラインが弱点となります。

-

原因:

-

低融点温度/低速: メルトフロントが接触する前にナイロンが冷えすぎて、適切な融合が妨げられます。

-

-

解決策:

-

溶融温度を上げる: 確実にする the nylon is hot enough for better molecular mixing upon meeting.

-

射出速度を上げる: キャビティをより早く充填して、メルト フロントを高温に保ちます。

-

再設計: 調整する ゲートの位置 ニットラインを構造的に重要度の低い領域または隠れた領域に移動します。

-

4. ショートショット (不完全なフィル)

A ショートショット 金型キャビティを完全に充填できず、空いたスペースが残ることです。

-

原因:

-

低融点温度: ナイロンは粘度が高すぎるため、完全に流れることができません。

-

不十分な射出圧力/射出速度: 材料をキャビティの端まで押し込むのに十分な力または速度がありません。

-

-

解決策:

-

溶融温度と射出速度を上げます。

-

型を通気します: 確実にする air can escape the cavity, especially in deep pockets.

-

5. ジェッティング (虫のような跡)

ジェッティング これは、溶融ナイロンが小さなゲートを通ってキャビティ内に急速に噴射され、スムーズに扇形に広がるのではなく、流れのようにカールするときに発生します。

-

原因:

-

過剰な射出速度 小さな門の開口部を通って。

-

不適切なゲート設計: ゲートは広くて開けたエリアを直接目指します。

-

-

解決策:

-

射出速度を下げる 充填の開始時 (速度プロファイリング)。

-

ゲート サイズを大きくします。

-

ゲートの位置を再設計: ジェットを金型ピン、コア、または壁に向けて、流れを直ちに消散させます。

-

6. 劣化(脆化・黄変)

劣化 ポリマーの化学的分解であり、その結果、特性が失われます。

-

原因:

-

水分(加水分解): 最も一般的な原因。材料の乾燥が不十分です。

-

過度の溶融温度: 特定のナイロングレードには温度が高すぎます。

-

長い滞在時間: ナイロンが高温のバレル内に長時間放置されすぎます(大型マシンでの小さなショットなど)。

-

-

解決策:

-

確実にする Proper Drying: 水分量やドライヤーの機能を再確認してください。

-

溶融温度またはサイクル時間を短縮します。

-

適切なマシンを使用します。 ショットサイズがバレル容量の40%~80%となる成形機を選択してください。

-

-

-

ナイロン射出成形のベストプラクティス

ナイロンの成形を成功させるには、主に湿気と高収縮といった基本的な課題を軽減する厳格なプロトコルを順守する必要があります。これらのベスト プラクティスを実装することで、品質、耐久性、最適なサイクル タイムが保証されます。

1. 適切な資材の取り扱いと保管

-

必須の乾燥: ナイロン素材は乾燥が必要であると常に想定してください。を使用してください 乾燥剤乾燥機 水分含有量をメーカー指定の制限値以下 (通常は <= 0.1\% ) 使用直前に。

-

クローズドループ給電: 理想的には、 閉ループシステム 材料を乾燥機から機械のホッパーに直接供給し、搬送中の周囲の湿気の再吸収を防ぎます。

-

ストレージ: 密封されていないナイロン製の袋や容器は、次のような場所に保管してください。 乾燥した気候制御された環境 または re-seal them immediately after opening.

2. プロセスパラメータの最適化

-

高い金型温度: 高い金型温度を利用します(多くの場合、 80℃ に 120℃ ) 完全かつ均一を促進する 結晶化 。これにより、内部応力が軽減され、反りが最小限に抑えられ、最終部品の機械的特性が向上します。

-

高速射出/制御速度: 比較的に使用します 射出速度が速い に ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid 噴射 門のところに。

-

適切な梱包圧力: 十分な雇用 保持/保圧圧力 そして time to compensate for nylon's high volumetric shrinkage and minimize ヒケ .

3. 金型のメンテナンスとゲート管理

-

ゲート痕跡制御: ゲートをきれいに分離して、部品に損傷を与える可能性のある二次トリミング操作を最小限に抑えます。

-

定期的な清掃: 金型の通気口やパーティングラインを定期的に掃除してください。適切な 通気 空気を逃がし、圧縮ガスによる燃焼(ディーゼル)を防ぐことは、ナイロンの迅速な充填に不可欠です。

4. 品質管理と成形後

-

水分試験: 乾燥の有効性を検証するために、定期的な材料水分試験 (カールフィッシャー滴定や水分計など) を実施します。

-

即時コンディショニング: 計画する 成形後のコンディショニング 乾燥した成型されたままの部品はより脆くなるため、最大の靱性と耐衝撃性が必要な部品に最適です。

-

寸法チェック: 部品の寸法品質チェックを実行する その後 寸法は成形時の状態から大幅に変化するため、調整および安定化されています。

それで

ナイロン射出成形は、強力かつ不可欠な製造プロセスであり、 高性能、耐久性、コスト効率に優れた 世界で最も要求の厳しい業界のコンポーネントを提供します。ポリアミドは、高強度、優れた耐摩耗性、熱安定性という独特のプロファイルにより、ギア、ハウジング、コネクターの金属などの従来の材料を置き換えるのに不可欠なものとなっています。