はじめに

ものづくりの世界では、 射出成形 一貫した高品質のプラスチック部品を製造するためのゴールドスタンダードであり続けています。しかし、最大の参入障壁は通常、プラスチック樹脂のコストではなく、 金型 (または「ツール」)そのもの。

製品設計者やエンジニアにとって、「ツール戦略」はプロジェクトのライフサイクルにおいて最も重要な決定となることがよくあります。選択を誤ると、数千ドルの予算が無駄になったり、逆に注文を履行する前に金型が消耗したりする可能性があります。

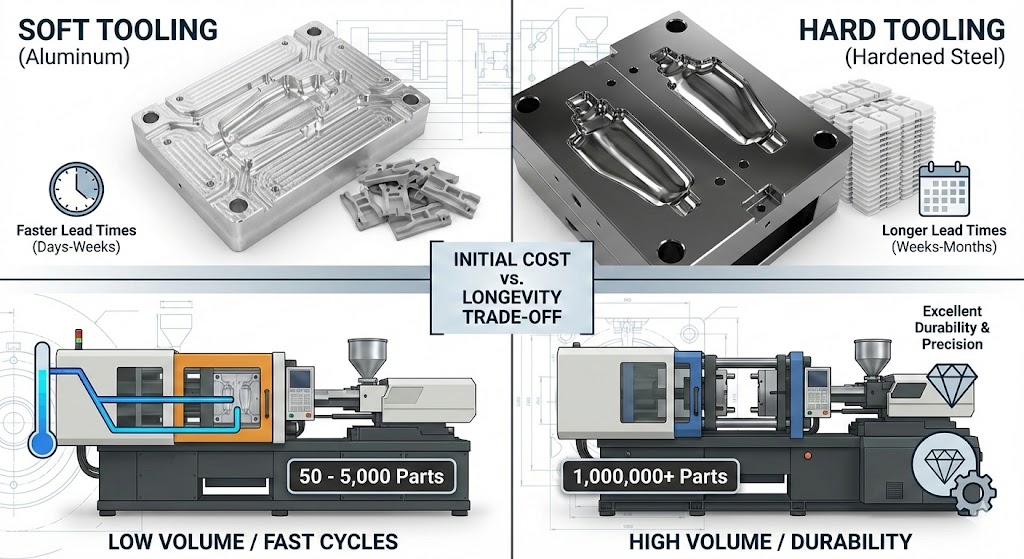

業界では一般に、金型の作成を次の 2 つのカテゴリに分類します。 ソフトツーリング そして ハードツーリング 。名前は物理的な質感の違いを暗示していますが、実際の違いは、金型材料の冶金、加工速度、寿命にあります。

このガイドでは、予算、スケジュール、生産量に合わせてどちらの方法を選択するかを決定するのに役立つように、これら 2 つのアプローチの技術的および商業的な違いについて説明します。

ソフトツーリングとは何ですか?

ソフトツーリング 一般に、従来の工具鋼よりも柔らかく、切断が容易な材料から機械加工された金型を指します。これは、プロトタイピング、ブリッジ生産、および少量生産(通常は 50 ~ 5,000 個の部品)での主要な方法です。

「柔らかい」とは、金型がゴムのように柔軟であることを意味するものではないことを明確にすることが重要です。ほとんどの場合金属でできていますが、熱処理された鋼のような極端な硬度を持たない金属です。

共通の材料

- アルミニウム合金: ソフトツールの最も一般的な材料はアルミニウムです。のような高級合金 アルミニウム7075 または QC-10 強度が高く、被削性にも優れているため、よく使用されます。

- 軟鋼: 場合によっては、低品位の非硬化鋼が柔らかい工具に使用されますが、冷却特性の観点からアルミニウムが好まれます。

- 3D プリント複合材料: 非常に特殊な超少量のケースでは、3D プリントされたポリマー型が使用されますが、非常に早く劣化します。

ソフトツーリングの利点

- 初期コストの削減: アルミニウムは鋼よりも機械加工がはるかに簡単です。 CNC カッターの摩耗が少なく、より高速で加工できます。これにより、次のような初期ツールのコストを削減できます。 30%~50% ハードツールと比較して。

- リードタイムの短縮: 材料が柔らかく、加工後の熱処理が必要ないため、多くの場合、ソフトツールをすぐに使用できます。 1~2週間 、ハードツールの場合は 4 ~ 8 週間です。

- 優れた熱伝導率: これは見落とされがちな技術的な利点です。アルミニウムは熱を伝えます 5倍高速 工具鋼よりも。これにより、プラスチックの冷却と固化が速くなり、サイクルタイムが大幅に短縮され、部品の価格が下がる可能性があります。

- 変更の容易さ: 設計変更が必要な場合は、硬化鋼を変更するよりも、既存のアルミニウムを機械加工して寸法を広げる方が簡単です。

ソフトツールのデメリット

- 限られた工具寿命: アルミニウムは、ガラス入りプラスチックからの浸食や機械のクランプ力による摩耗を受けやすいです。ソフトツールは通常、寸法がずれたりバリ(余分なプラスチック)が現れたりするまで、1,000 ~ 10,000 サイクル持続します。

- 表面仕上げの制限: ソフトツーリング cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- 壊れやすいパーティング ライン: 金型の 2 つの半分が接するエッジは簡単に丸くなったり凹んだりする可能性があり、部品の外観上の欠陥につながります。

ハードツーリングとは何ですか?

ハードツーリング 製造業の世界の主力製品を生み出します。これらの金型は、数百万回のサイクル、高温、研磨材に耐えることができる高級鋼から機械加工されています。これが量産の基準となります。

共通の材料

- P20 スチール: 「クラス102」の金型によく使用されるプリハードン工具鋼です。耐久性がありますが、完全硬化鋼ほど脆くはありません。

- H13鋼: 大量生産の業界標準。摩耗や熱疲労に耐えられるよう、極度の硬度 (ロックウェル C 48-52) まで熱処理されています。

- ステンレス鋼 (420): PVCやその他の腐食性プラスチックの成形など、耐食性が必要な場合に使用されます。

ハードツーリングの利点

- 大容量耐久性: 適切にメンテナンスされた H13 鋼工具は、長期間使用できます。 100万サイクル 著しい磨耗なし。

- 厳しい公差: 硬鋼は剛性があり、複雑な部品に必要な高い射出圧力下でも変形しません。これにより、非常に厳密な寸法精度が可能になります。

- 優れた表面仕上げ: ハードツーリング is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- 複雑なアクション: ハードツーリング is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

ハードツールの欠点

- 高額な初期投資: 原材料は高価であり、硬化鋼の加工には EDM (放電加工) と遅い CNC 切断速度が必要になることがよくあります。コストはソフトツールよりも大幅に高くなります。

- 長いリードタイム: ハードツーリングでは、荒加工、応力除去、熱処理、最終研削/研磨の間に時間がかかることがよくあります。 4~12週間 完了します。

- 変更が難しい: 鋼製工具は一度硬化すると、変更するのが困難になります。多くの場合、溶接と再研磨が必要になるため、工具に「痕跡」が残り、費用がかかる可能性があります。

簡単なまとめ: トレードオフ

| 特徴 | ソフトツーリング (Aluminum) | ハードツーリング (Steel) |

|---|---|---|

| 主な目標 | スピード&低コスト | 長寿命と精度 |

| 標準的なボリューム | 50 ~ 5,000 部品 | 100,000 ~ 1,000,000 部品 |

| リードタイム | 数日から数週間 | 数週間から数か月 |

| 熱伝達 | 優れた (速いサイクル) | 中程度(標準サイクル) |

主な違い: 詳しい説明

上記の定義は一般的な長所と短所を概説していますが、情報に基づいて製造上の意思決定を行うには、微妙な違いを理解することが重要です。

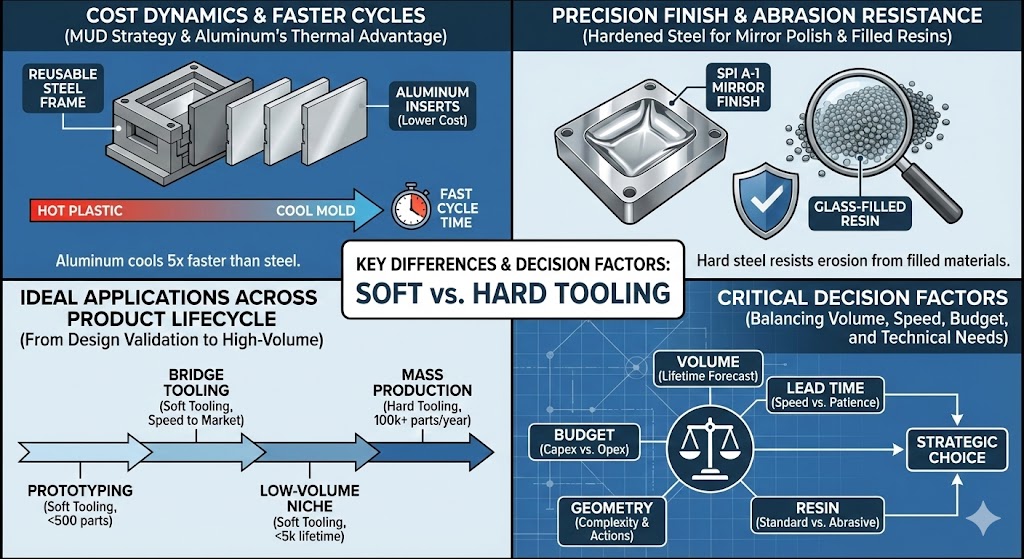

1. コストダイナミクスと「MUD」戦略

最も明らかな違いは初期費用です。アルミニウムの方が加工速度が速く、加工後の熱処理が不要なため、ソフトツーリングは大幅に安価になります。ハードツーリングには、高価な合金鋼、遅い加工速度、そして多くの場合、硬化金属にフィーチャを焼き付けるための複雑な放電加工 (EDM) プロセスが含まれます。

ただし、コストは必ずしも二値的なものではありません。業界で使用される一般的な中間点は次のとおりです。 マスターユニットダイ(MUD) システム。

- 戦略: 成形業者は、機械内に常駐する、再利用可能な汎用のスチール製モールド ベース (フレーム) を使用します。軟鋼またはアルミニウムから小さな「インサート」(特定の部品を形作るコアとキャビティ)のみを機械加工します。

- 利点: 標準的な成形機械を利用しながら、重量のある鋼鉄ベース構造の費用を支払う必要がなく、プロトタイピングやブリッジ ツールの導入コストを大幅に削減できます。

2. サイクルタイムと熱伝導率

これは多くの場合、最も見落とされがちな差別化要因です。部品を製造できる速度は、溶融プラスチックをどれだけ速く冷却できるかに大きく依存します。

- ソフトツーリング Advantage: アルミニウムは鋼よりも熱伝導率が大幅に高くなります。プラスチックから熱をより速く奪い、部品をより早く固化させます。 5,000 個の部品を生産する場合、アルミニウム製工具のサイクルタイムが速いため、非常に安価なスチール製工具と比較して高い初期コストを相殺できる場合があります。

- ハードツーリング Reality: スチールは熱をより長く保持します。ハードツーリングで速いサイクルタイムを達成するには、多くの場合、複雑なドリル加工された内部冷却チャネル (「コンフォーマル冷却」) が必要となり、さらにツーリングコストが増加します。

3. 表面仕上げと精度

部品に鏡面の光学仕上げ (SPI A-1 または A-2) が必要な場合、 ハードツールは必須です .

- アルミニウムは柔らかすぎるため、長時間磨き続けることができません。成形サイクルの取り出し段階では、数百ショット後に表面に微細な傷がつき、光沢仕上げが劣化します。

- 硬化鋼は、何十万回のサイクルでも完璧な研磨を維持できるほどの弾力性があります。

同様に、非常に厳しい公差 (±0.001 インチなど) を必要とする部品の場合は、高い射出圧力下でもたわんだり曲がったりせず、一貫した部品寸法が確保されるため、硬質鋼が推奨されます。

4. 材質の適合性(摩耗性)

選択したプラスチック樹脂によって、必要なツールが決まります。ポリプロピレン (PP) や ABS などの標準的なプラスチックは、金型に比較的優しいです。

ただし、エンジニアリンググレードの樹脂には、次のような添加剤が含まれることがよくあります。 ガラス繊維 または ミネラルフィラー さらなる強度のために。これらの材料は、金型内で液体サンドペーパーのように機能します。アルミニウムのソフトツールにガラス入りナイロンを注入すると、ゲートと表面の細部が急速に侵食され、1,000 回未満のショットでツールが破壊されます。この摩耗に耐えるためには、硬化した H13 鋼が必要です。

理想的な用途

適切なツール戦略の選択は、製品開発ライフサイクルのどの段階にいるかによって決まります。

ソフトツーリングに最適な用途 (アルミニウム/軟鋼)

- プロトタイピングと設計の検証: 高価なスチール工具を使用する前に、実際の生産材料で 50 ~ 200 個の部品を使用して、フィット感、形状、機能をテストする必要がある場合。

- 市場テスト: 展示会や限定ベータ版での消費者の関心を測るために、少量のバッチを作成します。

- ブリッジツール: 他の場所で大量のハードツールが製造されるまでの長いリードタイムを待っている間に、ソフトツールを迅速に製造してすぐに部品の供給を開始するという重要な戦略。

- 少量生産のニッチ製品: 総耐用年数が 5,000 ユニット未満の製品では、ハード ツールへの投資が決して報われません。

ハードツール(焼入れ鋼)に最適な用途

- 大量生産: 年間 10 万から数百万の部品を必要とするプロジェクト (家庭用電化製品、自動車部品、ボトル キャップなど)。

- 研磨材: ガラス入りまたは鉱物入りの樹脂で作られた部品で、柔らかい工具を噛み砕いてしまう可能性があります。

- 高精度の要件: ギア、医療機器、または電子コネクタでは、数百万サイクルにわたる寸法安定性が重要です。

- 高い化粧品要件: 持続的な高光沢仕上げや複雑で一貫したテクスチャリングが必要な部品。

選択する際に考慮すべき要素

ソフト ツールとハード ツールの決定に直面するときは、次の 5 つの重要な要素に照らしてプロジェクトを評価してください。

1. 総生産量(生涯)

これは一次フィルターです。寿命予測が部品 5,000 個未満の場合は、ソフト ツールを検討することから始めます。 50,000 を超える場合は、ハード ツールがほぼ確実に正しいパスとなります。その間の灰色の領域では、より詳細なコスト分析が必要です。

2.市場投入までのスピード(リードタイム)

重要な発売期限に間に合わせるために 3 週間以内に部品が必要ですか? それとも 3 か月ありますか?スピードが最優先される場合、迅速に提供できる唯一のオプションはソフト ツールです。ハードツールの作成は、時間をかけて計画的に行うプロセスです。

3. 予算の制約 (設備投資対運用コスト)

初期資本支出 (Capex) による制約はありますか?ソフトツールにより、前払いのステッカー価格が下がります。ただし、資本がある場合は、ハード ツールの方が長期的には単価が低くなり、運用経費 (Opex) が削減されます。

4. 部品の形状と複雑さ

どちらの方法でも複雑な形状を処理できますが、複雑なスライダー、アンダーカット用のリフター、ねじ部品のネジを緩める機構など、金型内の複雑な「動作」にはハード ツールの方が適しています。これらの可動コンポーネントは、柔らかい金属で作られているとすぐに摩耗します。

5. 樹脂素材

上で述べたように、部品表で 30% のガラス繊維入りナイロンが必要な場合は、量に関係なく、ハード ツールの予算を立てる必要があります。研磨材に柔らかい工具を使用するのは偽りの経済的行為です。

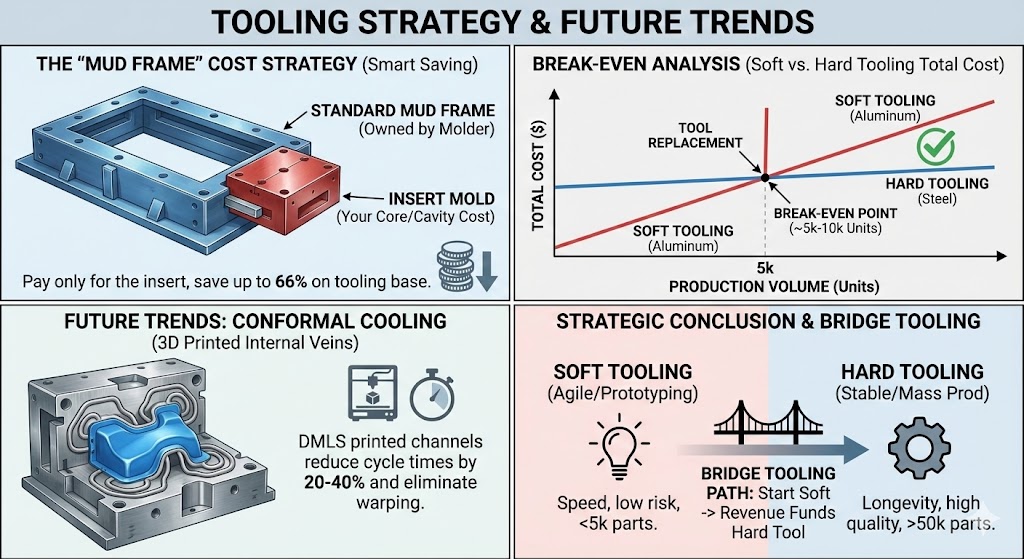

コスト分析: ソフト ツールとハード ツール

多くの場合、決定は数学の問題に帰着します。 総所有コスト (TCO) 。金型の前払いの「ステッカー価格」と部品の長期的な「個数価格」のバランスを取る必要があります。

1. 「MUD フレーム」戦略 (プロのヒント)

費用全体を検討する前に、次のことを知っておく必要があります。 マスターユニットダイ(MUD) 挿入します。

フルカスタムのモールドベース(重くて高価)を購入する代わりに、「MUDインサート」を使用できます。これは成形業者が所有する標準フレームで、お客様の特定のコアとキャビティをそこにスライドさせます。

- コストへの影響: これにより、次のような初期ツールのコストを削減できます。 最大66% 構造用モールド ベースの料金を支払うのではなく、成形領域のみに料金を支払う必要があるからです。

- こんな方に最適: サイズが 6 インチ未満の部品には、ソフトツーリング戦略とハードツーリング戦略の両方が適用されます。

2. 仮説の内訳: 「プラスチック筐体」

標準的なプラスチック製ハウジング (約 4 インチ x 4 インチ) の実際のシナリオを見て、損益分岐点がどこにあるかを見てみましょう。

| コスト変数 | ソフトツーリング (Aluminum 7075) | ハードツーリング (P20/H13 Steel) |

|---|---|---|

| 工具への投資 | 3,500ドル | 12,000ドル |

| 推定工具寿命 | 5,000ショット | 250,000ショット |

| サイクルタイム | 20秒(急速冷却) | 35秒(標準冷却) |

| 部品価格 | $1.20 | $1.45 (低ボリューム時) / $0.85 (高ボリューム時) |

損益分岐点分析:

-

1,000 ユニットの場合:

- ソフトツーリング Total: 3,500 ドル (1.20 ドル * 1,000) = 4,700ドル

- ハードツーリング Total: 12,000 ドル (1.45 ドル * 1,000) = 13,450ドル

- 勝者: ソフトツーリング 地滑りによって。

-

20,000 ユニットの場合:

- ソフトツーリング Total: 4 つの新しい金型 ($14,000) の部品 ($24,000) が必要 = 38,000ドル

- ハードツーリング Total: 金型 1 つ ($12,000) 部品 (バルク料金で $17,000) = 29,000ドル

- 勝者: ハードツーリング .

教訓: 「クロスオーバーポイント」は通常、次の間で発生します。 5,000 ユニットと 10,000 ユニット 。それ以上の拡張を計画している場合は、高価なスチール製ツールがより安価な選択肢になります。

射出成形金型の今後の動向

テクノロジーが進歩するにつれて、「アルミニウムかスチールか」という二者択一の選択は曖昧になってきています。 2025 年以降にゲームを変えるものは次のとおりです。

1. コンフォーマル冷却 (「内部静脈」)

従来、冷却チャネルは鋼鉄に直線的に開けられていました。これにより、ドリルが到達できない「ホットスポット」が残ります。

- イノベーション: 使用する 直接金属レーザー焼結 (DMLS) (3D 金属印刷)、エンジニアは、湾曲してねじれた冷却チャネルを備えたスチール金型を印刷できます。 内側 金型の壁は部品の形状に完全に追従します。

- 利点: これによりサイクルタイムが次のように短縮されます。 20%~40% そして virtually eliminates warping.

2. ハイブリッドツーリング

デザイナーが使用することが増えています ハイブリッド金型 。耐久性を高めるために標準的な機械加工されたスチールベースを使用していますが、CNC カッターでは機械加工が不可能な複雑な機能には 3D プリントされたスチールインサートを使用しています。これにより、AM (積層造形) の精度と従来のツールの耐久性が融合されます。

3. スマートモールド(インダストリー4.0)

現在、ハイエンドのハードツールには埋め込み圧電センサーが装備されています。これらのセンサーはキャビティ内の圧力と温度をリアルタイムで監視し、射出成形機を自動的に調整して欠陥が発生する前に防ぎます。

結論

ソフト ツールとハード ツールのどちらを選択するかは、「良いか悪いか」ではなく、重要です。 リスク管理 .

- 次の場合は、ソフト ツーリング (アルミニウム) を選択してください。 プロトタイピング段階にあり、2 週間以内に部品が必要な場合、予算が 5,000 ドル以下に厳しい場合、または市場の総需要が不確実である場合。これは、機敏でリスクの低いエントリー ポイントです。

- 次の場合はハード ツーリング (スチール) を選択してください。 検証済みの設計がある場合、光学グレードの仕上げが必要な場合、研磨性のあるガラス入り材料を成形している場合、または数十万ユニットの供給を保証する必要がある場合。それは安定性と品質への投資です。

最終的な推奨事項:

不明な場合は、製造パートナーに問い合わせてください。 「ブリッジツール」 戦略。迅速に市場に投入するには、低コストのアルミニウム工具から始めてください。最初の 5,000 個の部品から得た収益を、恒久的な P20 鋼製金型の建設資金として使用します。これにより、ソフト ツールの速度と、最終的にハード ツールの寿命が長くなります。

よくある質問 (FAQ)

Q: 後でソフトツールをハードツールに変換できますか?

答え: いいえ、アルミニウムの型を鋼に「硬化」することはできません。ただし、MUD (マスター ユニット ダイ) システムを使用すると、元のモールド ベース フレームを維持したまま、アルミニウム コア/キャビティ インサートをスチール製インサートに交換できるため、コストを節約できます。

Q: ソフト ツールは常にハード ツールよりも安価ですか?

答え: 一般的にはそうです。ソフト ツールは通常、前払いで 30 ~ 50% 安くなります。ただし、生産量が 10,000 個を超えると、摩耗したソフト金型を交換するコストが発生し、耐久性のある 1 つのハード金型に投資するよりも高価になります。

Q: ガラス入りナイロンにソフトツールを使用できますか?

答え: お勧めしません。ガラス繊維は研磨作用があり、アルミニウム型の細部をすぐにこすり落としてしまいます。研磨材に柔らかい工具を使用する必要がある場合は、工具寿命が非常に短いことが予想されます (多くの場合、部品数が 500 個未満)。

Q: リードタイムの差はどれくらいですか?

答え: 多くの場合、ソフト ツーリングは 1 ~ 2 週間で機械加工され、最初のショット (T1) の準備が整います。ハードツーリングには、熱処理、EDM (放電加工)、研磨時間のため、通常 4 ~ 8 週間かかります。

Q: 工具の材質はプラスチック部品の品質に影響しますか?

答え: 寸法に関しては、どちらも正確な部品を製造できます。ただし、仕上げに関しては、高光沢の光学的に透明な仕上げにはハードツールが必要です。ソフトツールはマット仕上げやテクスチャー仕上げに適しています。

重要な用語の用語集

- キャビティ: 部品の外面を形成する金型の凹面 (「A 面」と呼ばれることが多い)。

- コア: 内面と構造の詳細を形成する金型の凸面 (「B 面」と呼ばれることが多い)。

- EDM(放電加工): ハードツーリングで使用されるプロセス。帯電した電極で、従来のドリルでは切断できない形状を硬化鋼に焼き付けます。

- フラッシュ: 金型のパーティングラインから余分なプラスチックが漏れ出る欠陥。これは、ソフトツールが摩耗し始めると頻繁に発生します。

- 熱処理: 鋼を加熱および冷却して物理的特性を変化させ、より硬く、より耐久性のあるものにするプロセス (ハードツールには不可欠)。

- ショット: 射出成形機の 1 サイクル。

- T1: 「テスト 1」サンプル - 設計を検証するために新しい金型で製造された最初の部品。