導入

プラスチックモデルキットは、何十年もの間、あらゆる年齢の愛好家を魅了しており、歴史的な航空機や象徴的な自動車から未来の宇宙船や幻想的な生き物まで、すべてを再現する具体的な方法を提供しています。彼らの永続的な人気は、彼らがミニチュアのレプリカにもたらす細心の詳細と正確さにあり、愛好家が彼らのお気に入りのテーマを組み立て、塗装し、カスタマイズすることができます。しかし、これらの信じられないほど詳細な部分がどのように作られているのか疑問に思ったことはありませんか?

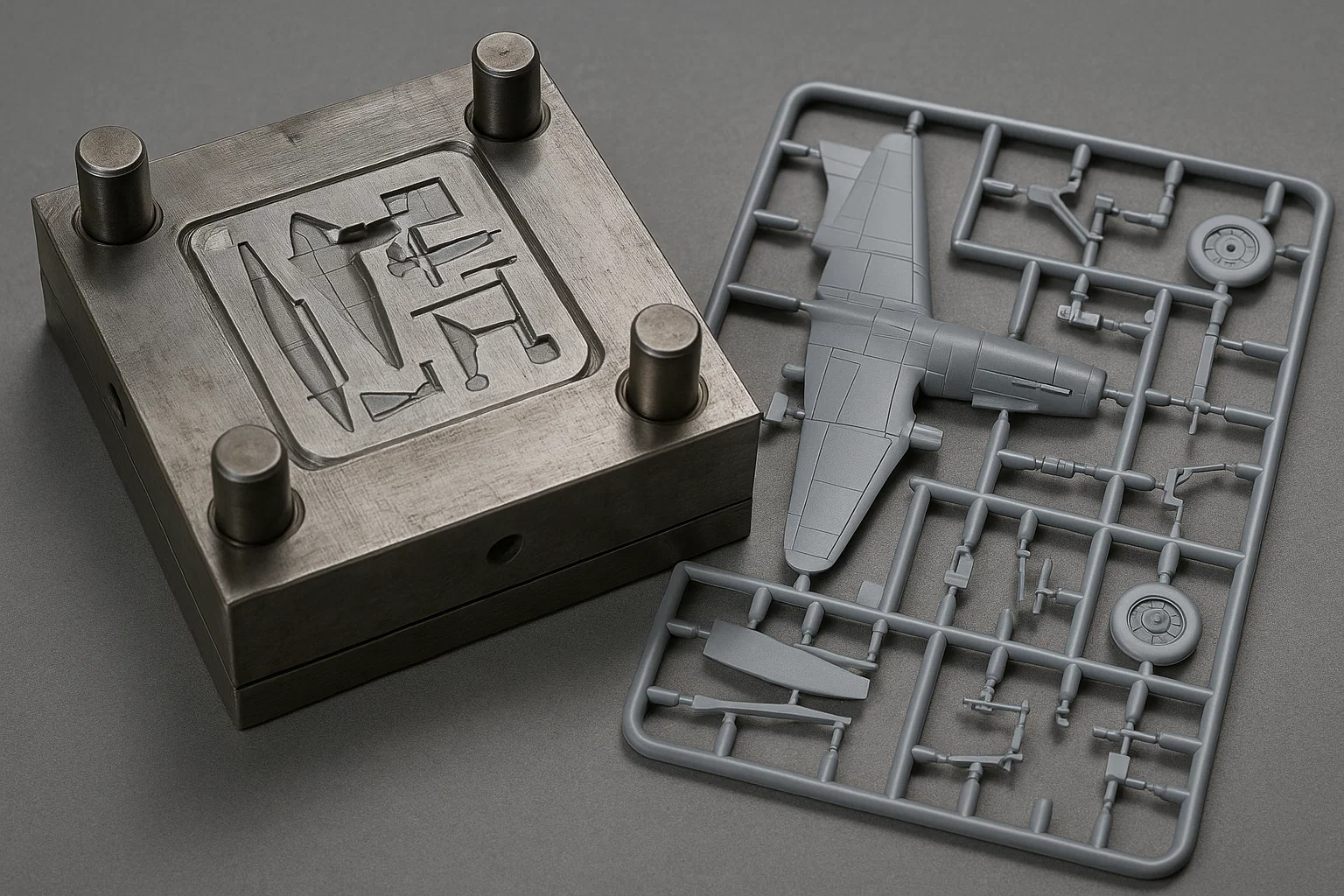

秘密はにあります 高品質の金型 制作で使用されます。これらの金型は、すべてのコンポーネントの精度、適合、および全体的な品質に直接影響を与えるモデルキットの世界の名もなきヒーローです。巧みに作られた型がなければ、最も複雑なデザインでさえ平らになり、不適切な部分と満足の性の低い建物体験が生まれます。

この記事は、魅力的で複雑なプロセスのカーテンを引き戻します プラスチックモデルの型を作成します 。初期のデザインコンセプトから、CNCの機械加工、材料への掘り下げ、仕上げの仕上げ、各金型が完璧な部分を生み出すことを保証する厳格なテストなどの高度な製造技術を通じて、旅に出ます。この複雑な旅を理解することで、お気に入りのプラスチックモデルの背後にあるエンジニアリングと芸術性に新たな感謝を獲得できます。

射出成形の基本を理解する

ほぼすべての最新のプラスチックモデルキットの製造の中心には、として知られる洗練されたプロセスがあります 射出成形(ミクロンで測定された公差) 。この手法は、高精度と効率を備えた同一のプラスチック部品を大量生産するための基礎であり、モデルキットにある複雑なコンポーネントに最適です。カビの作成の詳細を掘り下げる前に、このプロセス内で機能するように特別に設計されているため、射出成形の仕組みの基本原則を把握することが重要です。

射出成形の仕組み

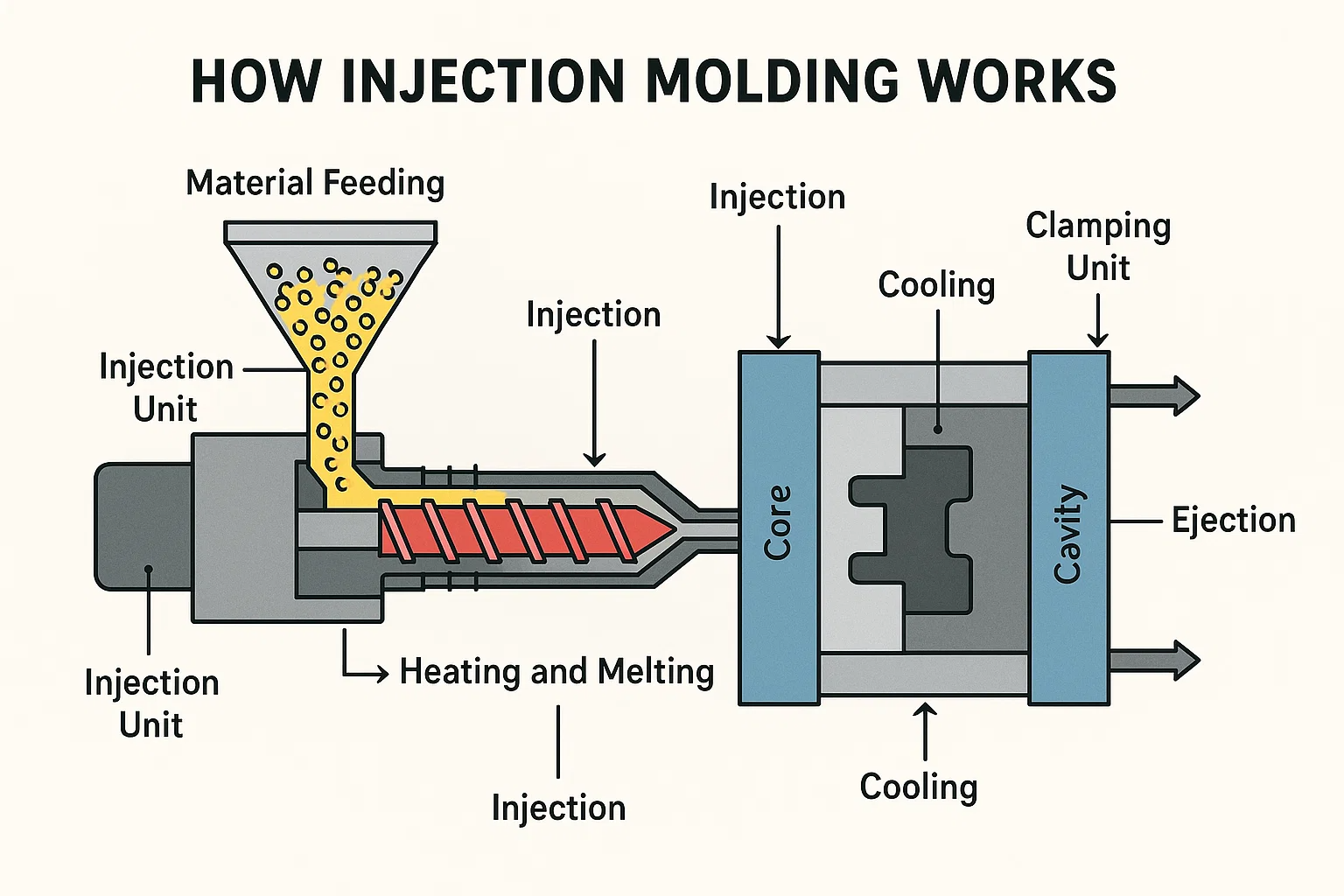

数秒で生のプラスチックペレットを完全に形成したコンポーネントに変換する高度に制御され、自動化されたプロセスを想像してください。それは基本的に射出成形中に起こることです。プロセスは、いくつかの重要な段階に分類できます。

- 物質的な給餌 :通常、粒状またはペレットの形の生のプラスチック材料は、ホッパーから加熱されたバレルに供給されます。

- 加熱と融解 :バレルの内部では、大きなネジが回転し、プラスチックを前方に動かし、同時に溶融状態に加熱します。温度は、プラスチックが正しい粘度に達するように正確に制御されます。

- 注射 :プラスチックが溶融して均一になると、ネジはプランジャーのように機能し、液体プラスチックを閉じたカビの空洞に急速に注入します。この圧力により、プラスチックが型の隅々とrannyのすべての隅々が満たされ、最高の細部も捉えます。

- 冷却 :溶融プラスチックが型を満たした後、冷まして固化し始めます。金型自体は、水または油が循環する冷却チャネルで設計され、熱を素早く放散し、部品が迅速に固化することを可能にします。この冷却時間は、部品の構造的完全性とサイクル効率にとって重要です。

- 排出 :プラスチックが十分に冷却され、希望の形状に固化したら、カビが半分になり、エジェクターピンが完成した部分を金型キャビティから押し出します。その後、金型が閉じて、次の注入サイクルの準備が整います。

射出成形機の重要な成分

多くの場合、単に「射出成形器」または「プレス」と呼ばれる射出成形機は、コンサートでいくつかの重要なコンポーネントが機能する複雑な機器です。

- クランプユニット :このユニットは、注入段階と冷却段階の間にカビの半分を計り知れない力と一緒に保持し、注入されたプラスチックの高圧下でカビが開くのを防ぎます。

- 注入ユニット :このユニットは、プラスチック材料の融解と注入を担当します。通常、ホッパー、加熱バンドのあるバレル、往復ネジで構成されています。

- 型 :私たちのショーのスターとして、型はプラスチックに最終的な形状を与えるカスタム設計のツールです。通常、パーツジオメトリを形成するために正確に結合する2つの半分(「キャビティ」と「コア」)でできています。

- 制御システム :最新の射出成形機は、プロセス全体で温度、圧力、速度、タイミングを正確に調節し、一貫した品質と効率を確保する洗練されたコンピューター制御システムを備えています。

この基本的なプロセスを理解することは不可欠です。これは、金型の設計と製造中に行われるすべての決定が、射出成形機で金型がどれだけうまく機能するかに直接影響し、最終的に生成するプラスチックモデルの部分の品質と一貫性を決定するためです。

金型設計フェーズ

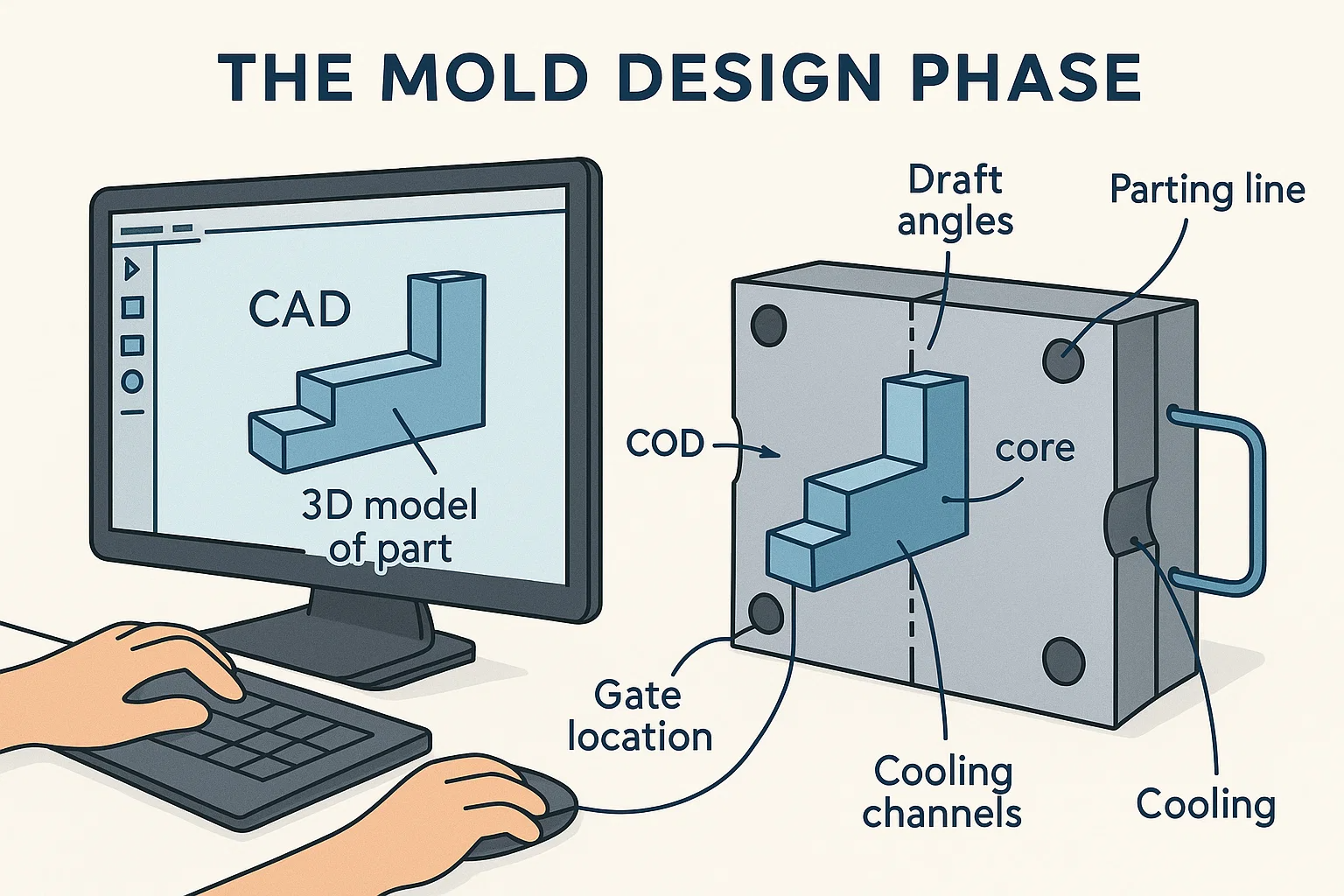

射出成形が生のプラスチックを完成した部分にどのように変換するかを明確に理解することで、私たちは今、 金型設計フェーズ 。抽象的なアイデアと2Dスケッチは、型の物理的な創造を導く正確なデジタル青写真に進化するため、魔法が本当に始まるところです。これは、最終的なプラスチックモデル部分のすべての曲線、角度、および寸法が慎重に考慮され、金型のジオメトリに変換される細心のプロセスです。

概念化とCAD(コンピューター支援設計)

新しいプラスチックモデルキットパーツの旅は、通常、概念から始まります。おそらく歴史的な文書、現実世界のオブジェクトの詳細な青写真、または架空のデザインのアーティストのレンダリングです。この概念は、デジタル環境で生命を築きます CAD(コンピューター支援設計)ソフトウェア 。エンジニアとデザイナーは協力して:

- パーツの3Dモデルを作成します :これは、成形されるプラスチックコンポーネントの正確なデジタルレプリカです。これには、最終的なモデルキットピースに表示される複雑な詳細、テクスチャ、機能がすべて含まれています。

- 部品の周りに型を設計します :部品自体が最終決定されると、焦点はそれを生成する金型の設計に移行します。これには、コアとキャビティの半分を含む金型のさまざまなコンポーネント、および成形プロセスを促進する複雑な内部構造を作成することが含まれます。最新のCADソフトウェアにより、洗練されたシミュレーションが可能になり、カビ内でプラスチックがどのように流れて冷却するかを予測し、物理的な製造が始まる前に潜在的な問題を特定するのに役立ちます。

金型デザインの考慮事項

効果的な金型の設計は、単にパーツの否定的な印象を作成するよりもはるかに複雑です。成功した高品質の生産を確保するために、いくつかの重要な要因を細心の注意を払って考慮する必要があります。

- ドラフト角度 :これらは、部品の垂直壁にわずかなテーパーを追加します。ドラフトの角度がなければ、部品は型に貼り付けられ、排出が困難または不可能になり、部品または金型自体が潜在的に損傷を与えます。数度でも大きな違いを生むことができます。

- 別れの行 :これは、金型の2つの半分が出会う線です。その配置は、美的理由(最終部分の可視線を最小化する)と機能的な理由(簡単な部分排出と適切なカビの詰め物を可能にする)の両方にとって重要です。戦略的な別れのライン配置は、部品の自然なエッジや輪郭に沿ってラインを隠すことができます。

- ゲートの場所 :ゲートは、溶けたプラスチックがカビの空洞に入る小さな開口部です。その位置は、均一なプラスチックの流れ、カビの完全な充填、完成部分の視覚的な傷を最小限に抑えるために不可欠です。設計者は、最適な結果を達成するために、複数のゲートタイプと位置を検討します。

- ベント :溶けたプラスチックがカビを満たすので、内部に閉じ込められた空気には逃げる方法が必要です。多くの場合、わずか数千インチの深さの小さな通気孔が、別れのラインに沿って金型のデザインに組み込まれています。適切な通気口がなければ、閉じ込められた空気は不完全な部品、燃焼マーク、または構造的な弱点につながる可能性があります。

- 冷却チャネル :前のセクションで述べたように、金型には冷却液用の複雑なチャネルが組み込まれています。これらのチャネルの設計は、冷却時間と均一性に直接影響を及ぼし、それが部分的な品質と生産サイクル時間に影響します。

この設計段階で適用される精度と先見性は最も重要です。ここでのエラーは、費用のかかるリワークや生産の問題につながる可能性があるためです。それは、物理的な創造の基礎を築くための工夫の証です。

この細心のデジタル計画は、次の重要なステップ、つまり型自体に適した材料の選択、耐久性、パフォーマンス、コストに大きな影響を与える決定を直接通知します。

カビの材料選択

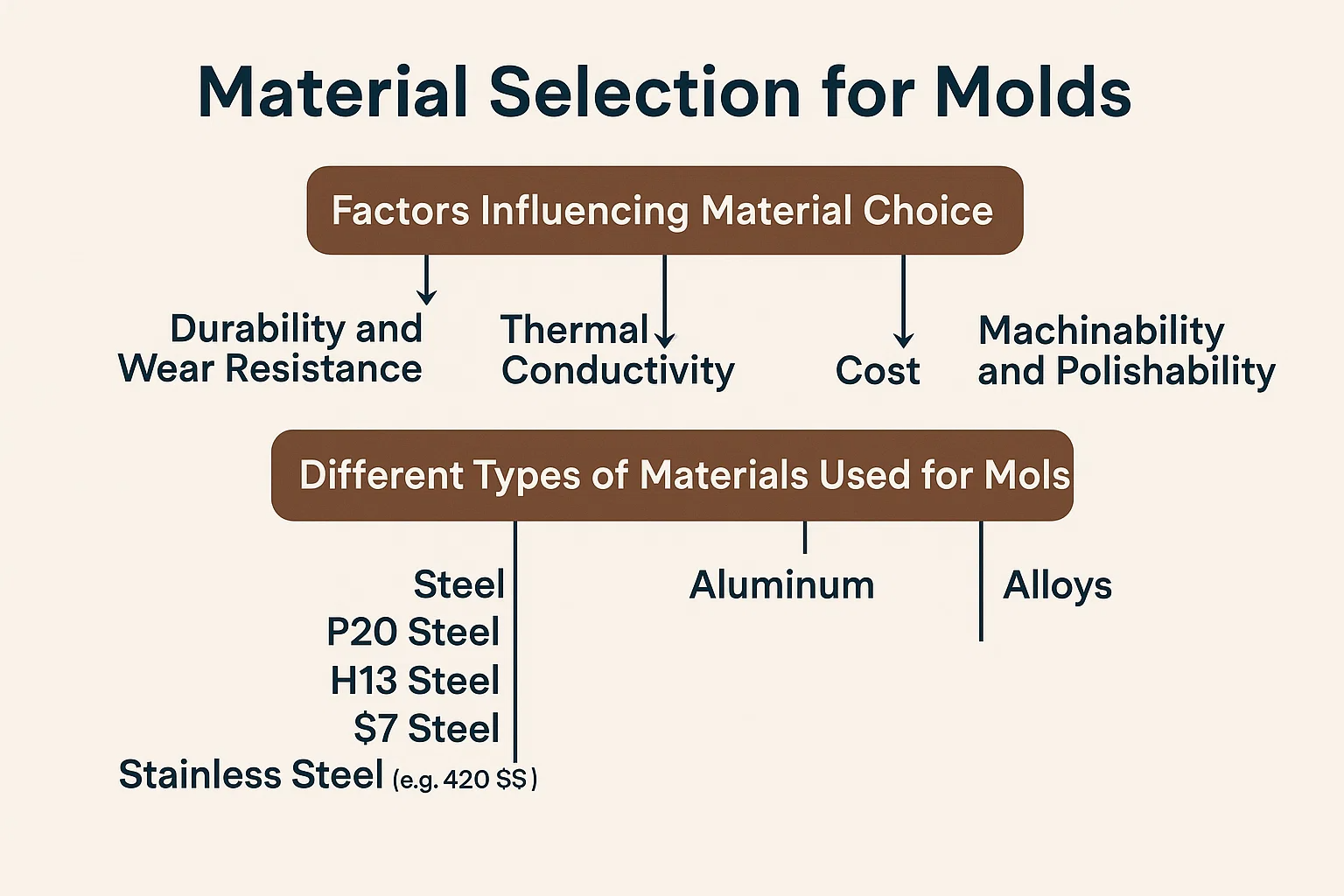

金型の複雑な青写真がデジタル領域で細心の注意を払って設計されたら、次の重要な決定には、物理的な構造に適した材料を選択することが含まれます。これは単に強力な金属を選ぶことではありません。これは、耐久性、熱特性、加工性、コストのバランスをとる戦略的な選択です。選択された材料は、金型の寿命、一貫した部品を生成する能力、そして最終的には生産プロセス全体の効率を決定します。

カビに使用されるさまざまな種類の材料

さまざまな材料を使用できますが、プラスチックモデルの金型の最も一般的な選択肢はいくつかの重要なカテゴリに分類され、それぞれに明確な利点があります。

- 鋼鉄 :これは、特にプラスチックモデルキットの大量の高精度の射出型のための最も一般的な材料です。さまざまなグレードのツールスチールが使用されており、特定のプロパティがカビ製造に合わせて調整されています。

- P20スチール :優れた加工性と磨きやすさを提供する事前に硬化した金鋼。これは、中程度の生産ランを必要とする金型の一般的な選択です。

- H13スチール :熱疲労と摩耗に対する優れた耐性で知られるホットワークツールスチール。多くの場合、高温の需要がある金型や、非常に長い生産走行に使用されます。

- S7スチール :手術中により高いストレスを経験する可能性のある金型に適した、良好な靭性と高い衝撃耐性を提供する衝撃強耐性のツールスチール。

- ステンレス鋼(例:420 ss) :PVCやその他の腐食プラスチックの成形や湿度の高い環境など、腐食抵抗が重要である場合に使用されます。

- アルミニウム :より柔らかい性質のために最も多い容量のプラスチックモデル金型ではあまり一般的ではありませんが、アルミニウム合金(7075や6061など)がますます使用されています。

- モールドのプロトタイピング :初期テストと制限された生産の実行では、迅速なターンアラウンドと低コストが優先事項です。

- 低容量生産 :予想される部品の数が数百万にない場合。

- 金型インサート :アルミニウムの優れた熱伝導率の恩恵を受ける、より大きな鋼型内の具体的な詳細について。

- 合金(例:ベリリウム銅) :これらは、高い熱伝導率が最重要である特定のカビ成分に使用される特殊な合金です。たとえば、ベリリウム銅インサートは、サイクル時間を最適化したり、反りを防ぐために非常に迅速な冷却を必要とする金型の領域で使用される場合があります。

材料の選択に影響を与える要因

いくつかの絡み合った要因は、理想的な金型材料の選択を導きます。

- 耐久性と耐摩耗性 :金型はいくつの部品を生産すると予想していますか?数百万サイクル用の金型には、より硬く、より耐摩耗性のある鋼が必要になりますが、プロトタイプの金型はより柔らかく、より安価な材料を使用できます。

- 熱伝導率 :カビは冷却プラスチックから熱をどれくらい早く放散できますか?高い熱伝導率(アルミニウムやベリリウム銅など)の材料は、サイクル時間を短縮し、生産を速くすることができます。鋼は、耐久性がありますが、アルミニウムよりも効率的に熱を行います。

- 料金 :金型材料の価格は大幅に異なります。高品質のツール鋼は、アルミニウムよりもかなり高価です。材料コストは、予想される生産量とプロジェクト全体の予算と比較検討する必要があります。

- 加工性と磨き可能性 :一部の材料は、他の材料よりも機械加工して高度な表面仕上げに簡単に磨くのが簡単です。これは、製造時間と成形部品の最終的な表面品質に影響を与えます。

- 耐食性 :成形されたプラスチック材料が腐食性(PVCなど)である場合、または湿気の多い環境にカビが保存される場合、ステンレス鋼のような耐食性材料が必要です。

各素材の長所と短所

| 材料タイプ | 長所 | 短所 |

| 鋼鉄 | - 耐久性と耐摩耗性(長寿命) | - より高いコスト |

| - 大量生産に最適です | - 熱伝導率の低下(冷却時間が長く) | |

| - 非常に高い表面仕上げを達成できます | - 機械を機械加工するのが重くて難しい | |

| - 良好な寸法安定性 | - 腐食の影響を受けやすい(ステンレスを除く) | |

| アルミニウム | - 低コスト(特にプロトタイピング/低ボリュームの場合) | - 耐久性と耐摩耗性の低下(高ボルの寿命が短い) |

| - 優れた熱伝導率(より速い冷却/サイクル時間) | - より柔らかく、へこみ/損傷を受けやすい | |

| - より軽くて機械加工しやすい(より速い金型の作成) | - 研磨プラスチックや非常に高い圧力に耐えられないかもしれません | |

| 合金 | - 非常に高い熱伝導率(例:ベリリウム銅) | - 非常に高価です |

| - ホットスポットや重要な冷却エリアに最適です | - 多くの場合、カビ全体ではなく、インサートにのみ使用されます | |

| - 特定のアプリケーションでの耐摩耗性 |

カビ材料を慎重に選択することは、カビ製造に関与する工学の深さの証であり、その後の製造プロセスの寿命と効率に直接影響を与えます。

理想的な素材が選択されると、洗練された製造技術を通じてデジタルデザインを実現することに焦点が移ります。

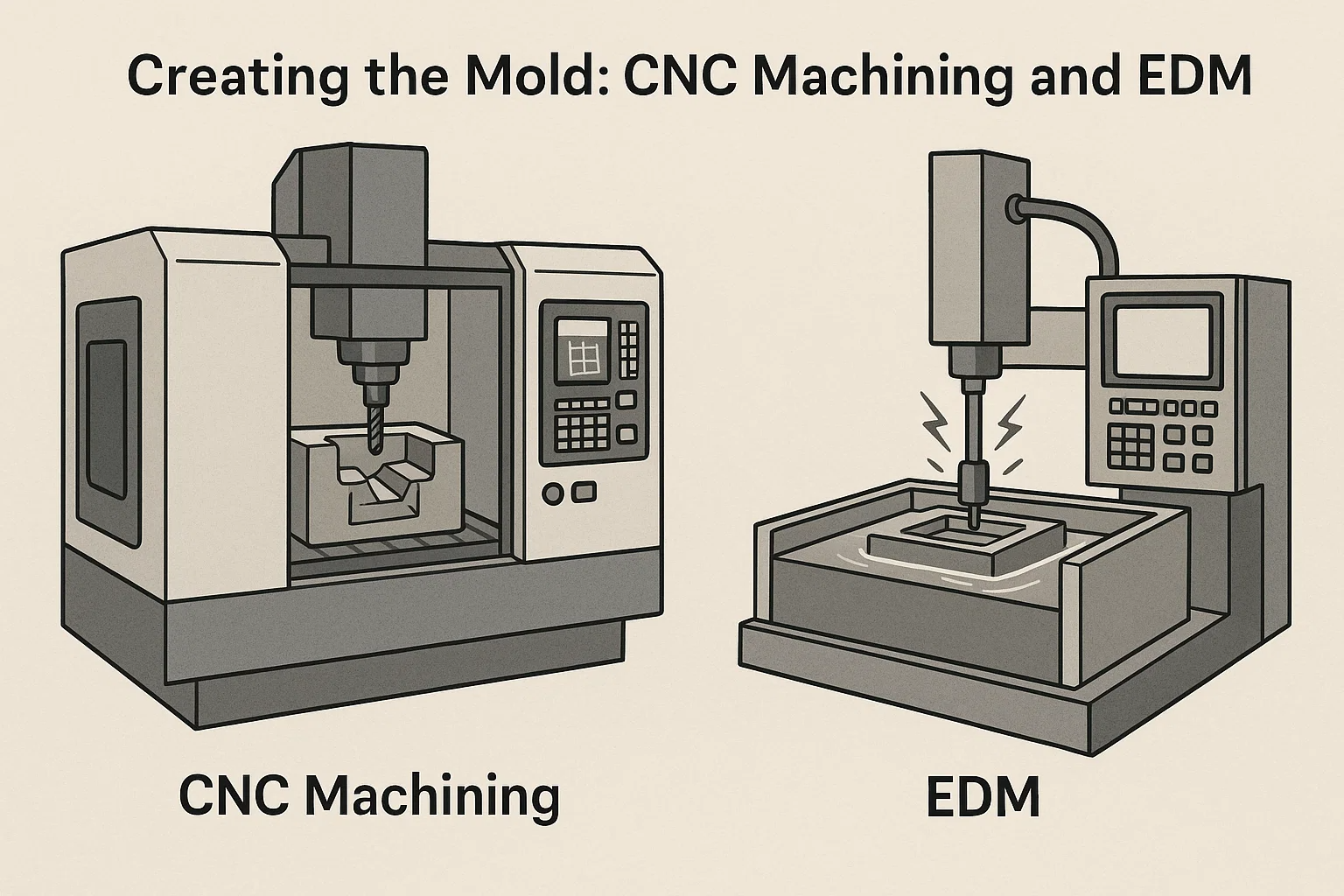

金型の作成:CNC加工とEDM

デジタルファイルから具体的な精度のツールに細心の注意を払って設計された金型を持ち込むには、高度な製造技術の習熟が必要です。 2つの主要なテクノロジーがこの段階を支配しています。 CNC(コンピューター数値制御)加工 そして EDM(電気放電加工) 。これらのプロセスは、高品質のプラスチックモデル金型に必要な複雑なジオメトリ、微小な詳細、および非常に正確な寸法を切り開くために機能します。

CNC(コンピューター数値制御)機械加工:カビの空洞の精度切断

CNC加工 カビ製造の主道です。これは、コンピューター化されたコントロールが、カビ鋼またはアルミニウムのブロックから材料を正確に除去するために、さまざまな切削工具を導く自動化された減算プロセスです。非常に洗練されたロボット彫刻家のように考えてください。

それがどのように機能するか:

- プログラミング :金型の3D CADモデルは、CNCマシンが理解する一連の詳細な指示(Gコード)に変換されます。このプログラムでは、ツールパス、削減速度、飼料レート、およびカットの深さを決定します。

- 設定 :金型材料の生のブロックは、機械のベッドにしっかりと固定されています。適切な切削工具(エンドミル、ボールミル、ドリルなど)は、機械のツールチェンジャーにロードされます。

- 材料除去 :コンピューターの正確な制御の下で、切削工具は急速に回転し、プログラムされた経路に沿って移動し、層ごとに材料を徐々に除去します。これにより、一般的な輪郭、ドラフト角度、より大きな特徴など、金型のキャビティとコアの主要な形状が作成されます。

- マルチ軸の機械加工 :多くの場合、3、4、または5軸の運動軸を持つ高度なCNCマシンは、ワークピースまたは切削工具を回転および傾けることができ、複雑な角度に到達し、並外れた精度で複雑な3次元表面に到達できます。これは、プラスチックモデルキットによく見られる有機形状と詳細なテクスチャにとって特に重要です。

CNCの機械加工は、金型のジオメトリの大部分を高速と精度で作成することに優れており、プラスチック部品の主な印象を形成します。ただし、非常に細かい詳細、鋭い内部コーナー、または従来の切削工具が到達できない複雑な機能のために、別の特殊なテクニックが作用します。

EDM(電気放電加工):複雑な形状と細かい詳細を作成する

EDM 、Spark Machiningとも呼ばれますが、電気放電(スパーク)を使用して材料を侵食する非伝統的な機械加工プロセスです。物理的な切削工具を使用するCNCミリングとは異なり、EDMは、電極(ツール)と誘電液中のワークピース(金型材料)の間に火花を生成することで機能します。このプロセスは、材料に機械的なストレスをかけることなく、複雑なディテール、鋭い角、深い狭い特徴を作成するのに最適です。

金型作成に使用されるEDMには、次の2つの主なタイプがあります。

-

RAM(シンカー)EDM :

- 事前にマシンされた電極(多くの場合、グラファイトまたは銅で作られ、作成される特徴の逆のように形作られている)は、カビ材料に非常に近くに持ち込まれます。

- 電気が塗られると、数千の顕微鏡的スパークが小さな隙間を飛び越え、型材料の小さな粒子を溶かし、蒸発させます。

- 誘電液はこれらの侵食された粒子を洗い流します。

- このプロセスは非常に正確であり、深いrib骨、細かいスロット、鋭い内部コーナー(回転するフライスツールでは切断できない)、および複雑なテクスチャを作成するために使用されます。

-

ワイヤーEDM :

- 薄い連続的にスプールされたワイヤ(通常は真鍮)が電極として機能します。

- ワイヤーはワークピースに供給され、誘電体に沈み、スパークがワイヤーの経路に沿って材料を侵食します。

- ワイヤーEDMは、主に、正確なスルーホール、スロット、複雑な輪郭を切断するため、および金型コンポーネント間の交尾インターロックの作成に使用されます。また、コアピンとエジェクターピンホールを非常に正確に作成するためにも不可欠です。

加工プロセスの段階的な説明

カビの作成は通常、CNCとEDMの両方を組み合わせた相乗的アプローチに従います。

- ラフマシニング(CNC) :初期段階では、大量の材料を除去し、金型キャビティとコアの基本的な形状を確立するための積極的なCNCミリングが含まれます。これは、より大きなツールとより高い材料除去率で行われます。

- セミフィニッシング(CNC) :次に、より細かいCNCツールを使用して、輪郭を改良し、表面仕上げを改善し、最終寸法に近いマシンを使用します。

- ハードマシニング(CNC) :機械加工前に金型材料が硬化している場合、特殊なCNCツールはハードフライスを実行できますが、これは非常に細かい詳細ではあまり一般的ではありません。より多くの場合、カビは硬化します 後 バルクを機械加工してから、仕上げ操作が実行されます。

- EDMでのディテール :CNCが達成できない機能(丸いミリングカッターでは不可能)、深い狭いrib骨、またはモデルパーツのパネルラインやリベットなどの複雑なテクスチャなど、EDMが採用されています。電極は作成され(多くの場合、CNCミリングを介して)、EDMマシンで使用されてこれらの正確な特徴を金型に燃やします。

- 穴掘削(CNC/EDM) :エジェクターピン、冷却チャネル、ガイドピンの穴は、CNCマシンを使用して正確に掘削されています。

- 仕上げの仕上げ :主要な機械加工の後、滑らかなカビの表面は滑らかなプラスチック部分に直接変換されるため、金型成分は重要な仕上げプロセスを受けます。

強力なCNCミルと精密EDMマシンの間のこの複雑なダンスにより、航空機の胴体の微妙な曲線からタンクトラックの鋭いエッジまで、どんなに小さくても細部に関係なく、金型で忠実に複製されることが保証されます。

これらの機械加工段階で達成された信じられないほどの精度は、物語の一部にすぎません。次の重要なステップは、これらの表面を完璧に改良し、射出成形の繊細なプロセスに備えることです。

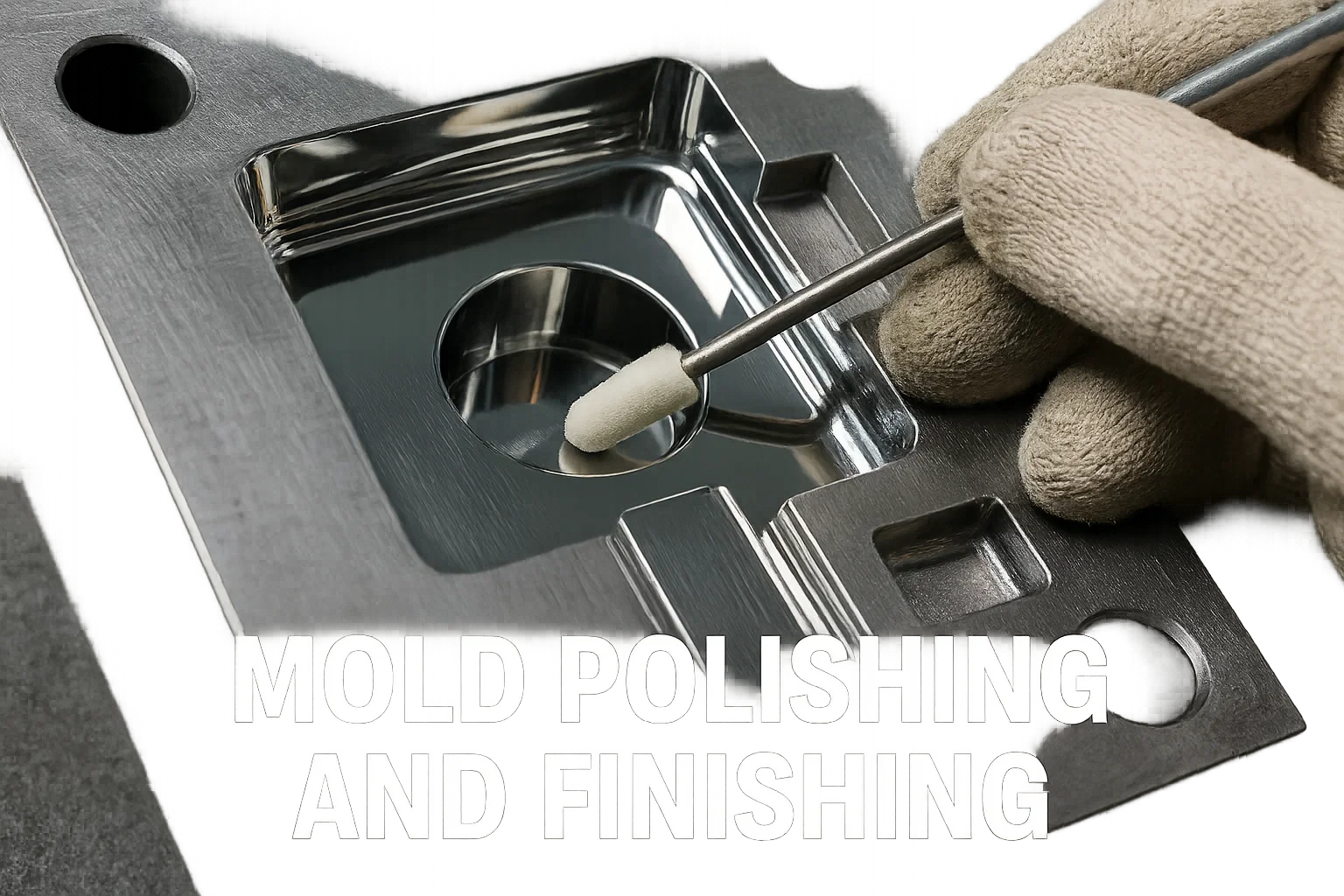

素晴らしい!複雑な形状と詳細がCNCの機械加工とEDMを介して金型に正確に刻まれているため、型はその形状の観点から機能的に完成しました。ただし、プラスチックモデルの部分が、愛好家が期待する滑らかで傷のない仕上げをするためには、カビ自体に最終的な批判的な治療、研磨と仕上げが必要です。

カビの研磨と仕上げ

最も高度なCNC加工とEDMプロセスの後でも、新しく機械加工されたカビとコアの表面は、EDMプロセスから微視的なツールマークまたはテクスチャの侵食された仕上げを維持します。対処されていないままにすると、これらの欠陥は生成されたすべてのプラスチック部品に直接転送され、粗いまたは鈍い表面になります。したがって、 カビの研磨と仕上げ 綿密で高度に熟練したプロセスであり、最終的なプラスチックモデルコンポーネントの望ましい美学と機能の品質を達成するために絶対に重要です。

滑らかな部品のカビの空洞を研磨することの重要性

研磨の主な目標は、機械加工だけが提供できるものよりもかなり滑らかな金型内で表面仕上げを達成することです。この滑らかな表面は、いくつかの理由で不可欠です。

- 美学 :高度に洗練された型は、光沢があり、滑らかで視覚的に魅力的な表面を備えたプラスチック部品を生成します。これは、車体のなめらかなラインから航空機の滑らかな肌まで、モデルキットで期待されるリアリズムと品質に不可欠です。

- 部分排出 :滑らかなカビの表面は、冷却プラスチックとカビの壁の間の摩擦を大幅に減らします。これにより、エジェクターピンが部品を押し出し、排出中の部品の歪み、応力マーク、さらには損傷のリスクを最小限に抑えることができます。

- フラッシュ予防 :完全に滑らかで正確に一致したパーティングライン(2つのカビの半分が満たされる場所)は、「フラッシュ」を防ぐために重要です。研磨は、このタイトなシールを確保するのに役立ちます。

- 詳細な明快さ :EDMは細かい詳細を作成しますが、研磨はこれらの機能をさらに洗練させ、最終的なプラスチック部品の鮮明なラインと鋭いエッジを確保することができます。

- カビの寿命 :十分に磨かれたカビの表面は、繰り返されるサイクル中に物質的な固着性や軽微な摩耗が発生しやすく、金型の全体的な寿命に貢献する可能性があります。

研磨に使用される技術:研磨研磨、化学研磨

カビの研磨は、より単純な形状のためにいくつかの自動化された方法が存在するものの、主に、高度に熟練した技術者を必要とするマニュアルの労働集約的なプロセスです。採用されている技術は、希望の仕上げと金型の材料に依存します。

-

研磨研磨(手動および機械) :これは最も一般的な方法であり、より粗いグリッツから始まり、次第に細かいものに移動する進歩的な一連の研磨材が含まれます。

- 石(粉砕石) :初期段階では、さまざまなグリットサイズの研磨石(酸化アルミニウム、炭化シリコン、またはダイヤモンドで作られています)を使用します。これらは、多くの場合、ホルダーを使用して手動で使用され、主要なツールマークを削除し、表面を平らにします。超音波機械は、複雑な領域でより効率的な材料除去のためにこれらの石を振動させることもできます。

- 研磨紙/布 :投石後、しばしば油や水で潤滑されたより細かい研磨紙(サンドペーパーなど)や布が使用されます。これらは非常に細かいグリットサイズで、時には最大10,000グリット以上です。それらは、小さな棒、綿の綿棒、または空洞のあらゆる部分に到達するための特殊なツールで使用されます。

- ダイヤモンド化合物/スラリー :ミラーのような最終仕上げのために、非常に細かいダイヤモンド化合物またはスラリーがフェルトボブ、コットンスワブ、または特殊な研磨ツールで適用されます。これらの化合物には、究極の研磨作用を提供する顕微鏡ダイヤモンド粒子が含まれています。

- フェルトホイール/ブラシ :ポーリングペーストと組み合わせたフェルトホイールまたはブラシを備えたロータリーツールは、最終バフ化と高い光沢を達成するために使用されます。

-

化学研磨/酸エッチング(プラスチック型ではあまり一般的ではありません) :特定の金属のために一部の産業で使用されていますが、化学研磨(化学ソリューションを使用して表面の不規則性を溶解します)と酸エッチングは一般的にです ない ツールスチールのプラスチック型でミラー仕上げを達成するための主要な方法。マット仕上げや特定のテクスチャには使用できますが、ほとんどのプラスチックモデルに必要な明確さと滑らかさには、研磨研磨が推奨されます。

-

蒸気研磨(限られたアプリケーション) :ポリカーボネートのような材料によく使用されるこの技術は、部分をわずかに溶かして表面を反射する化学蒸気にさらし、滑らかな仕上げを作成することを伴います。成形された部品を滑らかにすることはできますが、ツールスチールの直接的なカビ研磨技術ではありません。

目的の表面仕上げを達成します

達成されたポリッシュのレベルは、業界の基準に分類されます(たとえば、米国でのSPI仕上げ、A-1からミラー仕上げの範囲で、鈍いマット仕上げの場合はD-3まで)。プラスチックモデルの金型の場合、SPI A-1またはA-2ミラーの仕上げは、目に見える滑らかな表面をターゲットにすることがよくありますが、テクスチャ領域(アンチスリップサーフェスや特定の材料テクスチャなど)は、Dグレードまたはエッチングされた仕上げを受ける可能性があります。

熟練したカビ磨きは、例外的な器用さ、忍耐、そして鋭い目を必要とします。多くの場合、このプロセスは拡大下で実行され、すべての微視的な欠陥に対処されるようにします。この段階で達成された表面仕上げは、カビが今後何年も生成するすべてのプラスチックモデル部分の視覚的魅力と品質の感覚を直接決定します。

カビが細心の注意を払って完璧に磨かれているため、その真のテストの準備が整いました。高品質のプラスチック部品を一貫して生産する能力を証明します。

素晴らしい!カビの作成の旅は、デザイン、材料の選択、精密な機械加工と研磨を通して私たちをもたらしました。さて、究極の検証の時が来ました。実際の条件下で金型をテストして、意図したとおりに実行されるようにすることです。この重要な段階は、金型の真の機能が証明される場所です。

カビのテストと品質管理

最も細心の注意を払って製造されたカビでさえ、それ自体を証明する必要があります。 カビのテストと品質管理 位相は、新しく完成した金型が試行用に射出成形機に入れられる重要なステップです。このプロセスは、部品を作ることだけではありません。それは、これらの部分を厳密に検査し、不完全性を特定し、フルスケールの生産に入る前にカビに必要な調整を行うことです。この細心の精査により、生成された後続のすべての部分が、プラスチックモデルキットに期待される高い基準を満たすことが保証されます。

トライアルの実行と金型の初期テスト

金型が完全に組み立てられて磨かれたら、互換性のある射出成形機に慎重に取り付けられます。この最初のセットアップは、型とマシンの両方のニュアンスを理解する経験豊富な技術者によってしばしば処理されます。

しばしば「ファーストショット」または「ツールトライアウト」と呼ばれるトライアルの実行には、射出成形の数回のサイクルが含まれます。

- マシンパラメーターのセットアップ :溶融温度、噴射圧力、保持圧力、噴射速度、冷却時間、カビの温度を含む射出成形機のパラメーターは、使用されているプラスチック材料(モデルキットのポリスチレンなど)と金型の設計に基づいて慎重に設定されています。

- 最初のショット :小さな部品のバッチが成形されています。これらの初期部品は、金型から排出されるため、綿密に監視されます。

- 目視検査 :すぐに、次のような明らかな欠陥について部品が視覚的に検査されます。

- ショートショット :プラスチックがカビの空洞を完全に満たさなかった不完全な部品。

- フラッシュ :分割線またはエジェクターピンエリアに沿って浸透する過剰なプラスチック材料。

- 歪み/歪み :平らではない、または不均一な冷却またはストレスが原因で不要な曲げがある部品。

- シンクマーク :内部収縮によって引き起こされる厚い部分の表面の震え。

- フローライン/溶接ライン :溶融プラスチック河川が出会った場所を示す部分表面の可視線。

- 火傷 :閉じ込められた空気または過熱による変色。

- エジェクターピンマーク :排出システムからの過剰または不十分なマーク。

- 表面仕上げの問題 :カビのポリッシュにもかかわらず、くすみ、縞、その他の欠陥。

- 寸法検証 :精密測定ツール(キャリパー、マイクロメーター、CMM-座標測定機など)を使用して、成形部品の重要な寸法が元のCAD設計仕様に対してチェックされます。これにより、部品が正確であり、最終モデルキットに正しく収まるようになります。

成形部品の欠陥と欠陥の検査

最初のショットは、微妙な問題を識別するために重要です。多くの場合、金型デザイナーやエンジニアと併せて専用品質管理チームが徹底的な試験を実施します。

- 拡大と照明 :拡大眼鏡または顕微鏡を使用して、細かい詳細、微妙なフラッシュ、または顕微鏡的な表面の欠陥を見つけます。

- アセンブリチェック :部品が他の部品と交尾するように設計されている場合、実際のアセンブリテストが実行され、適切な適合と機能を確保し、モデルビルダーのエクスペリエンスをシミュレートします。

- 強度と材料の特性テスト :場合によっては、パフォーマンス基準を確実に満たすために、部品が強度、柔軟性、またはその他の機械的特性のテストを受けることがあります。

- 色の均一性 :部品が特定の色で成形されている場合、その均一性と一貫性がチェックされます。

各試行の実行ごとに詳細な記録が保持され、パラメーター、観察、および検出された欠陥を文書化します。

カビの調整と改良を行う

試験の実行と検査の結果に基づいて、必要な調整と改良が行われます。この反復プロセスは、金型を完成させるために重要であり、数回のテストと変更を伴う可能性があります。

- パラメーター最適化 :多くの場合、短いショット、フラッシュ、シンクマークなどの初期の問題は、微調整射出成形パラメーター(たとえば、圧力の上昇、温度の調整、冷却時間の変更)によって解決できます。

- カビの変更(再加工) :パラメーター調整では解決できない、より持続的または重要な問題には、金型自体の物理的な変更が必要です。これは繊細でしばしば高価なプロセスであり、次のことを含む可能性があります。

- 通気口の追加または拡大 :閉じ込められた空気を防ぐために、短いショットやバーンマークを引き起こします。

- ゲートの場所またはサイズの変更 :プラスチックの流れを改善し、傷を減らすため。

- 冷却チャネルの調整 :より均一な冷却を実現し、反りを防ぐため。

- 特定の領域の研磨またはテクスチャリング :表面仕上げを改善するか、排出を援助します。

- Ejector Pinsの追加または変更 :清潔で一貫した部分排出を確保するため。

- 再マシニングまたはレーザー溶接 :寸法の不正確さを修正したり、軽度の損傷を修復したりするため。材料は、レーザー溶接を介して追加され、その後再マシン化される場合があります。

- 硬化/治療 :時には、最初の試験の後、特定のカビセクションでは、耐摩耗性を改善するために追加の硬化または表面処理が必要であることが決定される場合があります。

この細心のテストと改良ループにより、金型が最終的に本格的な生産に入ると、何百万もの完璧なプラスチックモデルコンポーネントを追い出すことができる細かく調整された機器であり、サイクル後にサイクルできます。

金型が完全に検証され、厳格なテストを通じて最適化されたため、一貫性と効率が最重要になる大量生産の主要な目的の準備ができています。

大量生産とカビのメンテナンス

徹底的な設計、製造、およびテスト段階の後、プラスチックモデルのカビは運用上のプライムに移行します。 量産 。これは、時間とリソースの初期投資が本当に報われる場所です。微調整された金型が効率的に数千または数百万の同一のプラスチックモデルコンポーネントを排除し始めるからです。ただし、生産が始まると作業は停止しません。継続的な監視と勤勉な金型のメンテナンスは、一貫した品質を確保し、長年の信頼できるサービスのために金型の寿命を延長するために非常に重要です。

大量生産用の射出成形機のセットアップ

大量生産への移行には、射出成形機とその環境を最適化して、継続的で効率的な操作を備えています。

- 最終パラメーターロックダウン :試行実行の成功に基づいて、最適な射出成形パラメーター(温度、圧力、速度、冷却時間、クランプ力など)がロックされています。これらの設定は、最小限の欠陥を持つ高品質の部品を一貫して生成するために重要です。

- 自動操作 :最新の射出成形機は高度に自動化されています。パラメーターが設定されると、自動化された部品の除去と配置のためにロボットアームで継続的に動作し、効率をさらに高め、人件費を削減することができます。

- マテリアルハンドリング :産業用ホッパーから大量のプラスチックペレットが機械に供給され、継続的な供給が確保されます。乾燥装置は、吸湿性プラスチックから水分を除去するために使用できます。

- 品質保証サンプリング :大量生産中であっても、継続的な品質管理が維持されます。部品は、目視検査と寸法チェックのために、生産ラインから定期的にサンプリングされます。この積極的な監視は、早い段階で品質のドリフトをキャッチするのに役立ちます。

一貫性のための成形プロセスの監視

長い生産の実行中に一貫性を維持することが最重要です。成形プロセスの偏差は、欠陥のある部品のバッチにつながる可能性があります。オペレーターと自動化システムは、常に重要な指標を監視しています。

- プロセスパラメーター :射出成形機内のリアルタイムセンサーは、温度、圧力、サイクル時間、およびその他の重要なパラメーターを追跡します。セットポイントからの逸脱はアラートをトリガーします。

- 部分品質 :自動ビジョンシステムを生産ラインに統合して、フラッシュショットやショートショットなどの一般的な欠陥について迅速かつ自動化された検査を実行できます。オペレーターによる手動スポットチェックは依然として不可欠です。

- 機械の性能 :エネルギー消費、油圧、その他の機械の健康指標は監視され、機器がスムーズかつ効率的に稼働していることを確認し、予期しないダウンタイムを防ぎます。

- スクラップレート :欠陥のある部分の割合は密接に追跡されます。スクラップレートの増加は、金型、機械、またはプロセスパラメーターの潜在的な問題を示す赤いフラグです。

目標は、すべてのサイクルで同一の高品質の部品を生成する安定した繰り返し可能なプロセスです。

寿命を確保するための金型の定期的なメンテナンスとクリーニング

プラスチックモデルの金型は多額の投資であり、多くの場合、数十または数十万ドルの費用がかかります。この投資を保護し、その寿命にわたって数百万サイクルを確保するために、勤勉で積極的な金型のメンテナンスが不可欠です。メンテナンスを無視すると、費用のかかる修理、早期摩耗、生産のダウンタイムにつながる可能性があります。

通常、メンテナンスには次のものが含まれます。

- 定期的なクリーニング :生産中、プラスチックの残留物、ほこり、およびその他の汚染物質は、カビの表面、通気口、およびエジェクターピンに蓄積する可能性があります。定期的なクリーニングは、時には短い生産休憩中であっても、部品の表面欠陥を防ぎ、適切なカビ機能を保証します。これには、圧縮された空気または特殊な洗浄剤を使用した表面を拭くことが含まれます。

- 予防保守(ダウンタイムのスケジュール) :定期的に、より徹底的な検査とメンテナンスのために、金型が射出成形機から除去されます。このスケジュールは、通常、サイクル数または営業時間に基づいています。

- 分解とディープクリーニング :金型は、多くの場合、すべての空洞、コア、冷却チャネル、および移動コンポーネントの包括的な洗浄のために部分的または完全に分解されます。

- 潤滑 :ガイドピン、ブッシング、エジェクターピンなどの可動部品は、滑らかな動作と摩耗を防ぐために、洗浄および再潤滑されます。

- 摩耗の検査 :技術者は、摩耗、摩耗、腐食、または軽度の損傷(ニック、へこみなど)の兆候がないか、カビの表面に細心の注意を払って検査します。別れのラインやゲートエリアなどの重要な機能を綿密に調べます。

- コンポーネントの交換 :エジェクターピン、スプリング、小さなインサートなどの摩耗したコンポーネントは、故障して生産の問題を引き起こす前に交換されます。

- 冷却システムのメンテナンス :詰まりを防ぎ、効率的な熱伝達を確保するために、冷却チャネルが洗い流されます。

- 修理と改修 :重大な損傷または摩耗が発生した場合、カビを修理のために専門のツールショップに送り返す必要がある場合があります。これには、溶接、特定の領域の再マシング、再編成、または完全な金型コンポーネント全体の交換が含まれます。

- 適切な保管 :使用していない場合、金型は徹底的に洗浄され、さびた予防接種で保護され、腐食や物理的損傷を防ぐために制御された環境に保存されます。

綿密な監視と積極的なメンテナンスを通じて、よく作られたプラスチックモデルの金型は長年にわたって生産的な資産であり続けることができ、世界中の愛好家への高品質のモデルキットの継続的な供給を支えています。

金型作りの旅は静止していません。継続的な進歩は、プロセスを改良し、革命を起こし続けています。

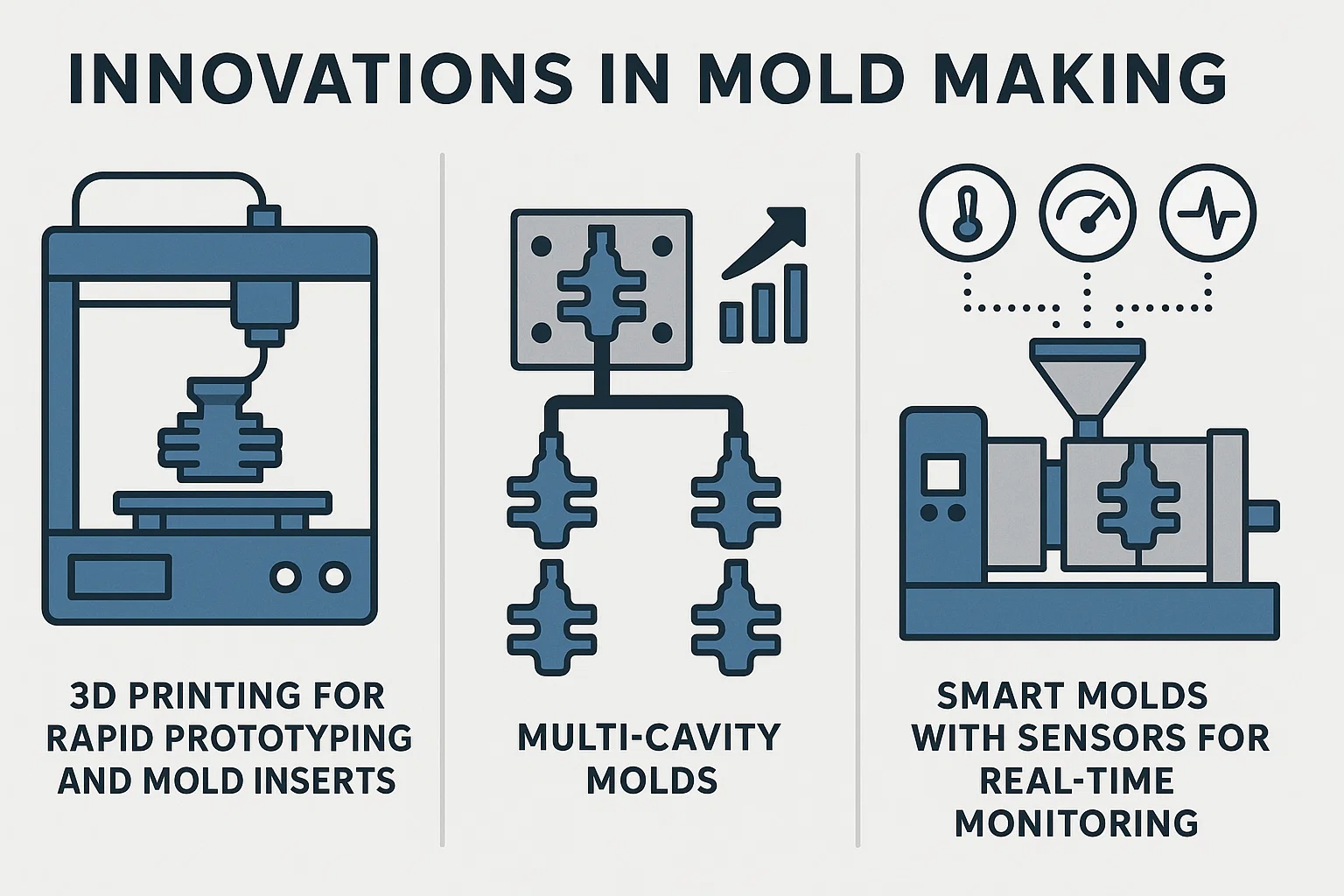

金型作りの革新

製造業の世界は絶えず進化しており、プラスチックモデルのカビ製造の領域も例外ではありません。射出成形とカビ製造の中核原理は残っていますが、継続的なイノベーションはエキサイティングな新しい技術と能力を導入しています。これらの進歩は、効率を改善し、コストを削減するだけでなく、さらに複雑で複雑なプラスチックモデル部品の作成を可能にし、趣味イストが期待できるものの境界を押し広げます。

迅速なプロトタイピングと金型インサート用の3D印刷

おそらく最も変革的な革新の1つはの統合です 3D印刷(添加剤製造) カビを作るワークフローに。本格的な生産金型の直接3D印刷は、材料強度と表面仕上げの要件のためにまだ制限されていますが、プロトタイプと特殊な金型コンポーネントへの影響は計り知れません。

- 部品の迅速なプロトタイピング :高価な金型製造にコミットする前に、デザイナーは、実際のモデルキットパーツを迅速に印刷して、フィット感、人間工学、美学をテストすることができます。これにより、迅速な反復と設計の検証が可能になり、プロセスのはるかに早い段階で問題が発生します。

- 3Dプリント金型インサート :低体積生産のため、またはより大きな鋼型内の特定の複雑な機能用に、特殊な3D印刷技術(金属3D印刷や高解像度樹脂印刷など)が金型インサートを作成できます。これらのインサートには、従来の掘削で達成することが不可能な非常に複雑な内部冷却チャネル(コンフォーマル冷却)を組み込むことができ、部品のより速く均一な冷却とサイクル時間の短縮につながります。また、詳細なテクスチャを作成するのに最適です。

- 一時金型 :非常に短い走行または概念実証部品の場合、いくつかの高強度樹脂3Dプリンターは、限られた数のプラスチック部品を注入できる一時的な犠牲金型を生成することさえできます。

マルチキャビティの型とその利点

まったく新しいものではありませんが、洗練されたデザインと製造 マルチキャビティ型 洗練され、最適化され続けます。注入サイクルごとに1つのプラスチック部品を生成する代わりに、マルチキャビティ金型は、単一ショットでいくつかの同一の部品(または異なる関連部品)を生成します。

- 生産効率の向上 :主要な利点は、生産時間と部品あたりのコストの劇的な削減です。単一キャビティの金型に1部あたり30秒かかる場合、4キャビティの金型はほぼ同じ30秒で4つの部品を生成できます。

- 部品間の一貫性 :マルチキャビティ型のすべての部分は、同じ条件下で同時に成形されているため、品質、寸法、および材料特性に高い一貫性を示します。

- 機械摩耗の削減 :同じ量の部品を生産するために必要なサイクルが少なくなり、射出成形機の摩耗を減らすことができます。

マルチキャビティ型の設計は複雑であり、すべての空洞が均一に満たされるようにプラスチックの流れの正確なバランスをとる必要があります。プラスチック溶融を空洞まで維持するホットランナーシステムは、効率を高め、これらの金型の材料廃棄物を減らすために使用されることがよくあります。

リアルタイム監視用のセンサー付きスマートモールド

の出現 産業用インターネット(IIOT) 「スマート型」の開発につながりました。これらは、金型空洞自体から直接成形プロセスに関するリアルタイムデータを提供する統合センサーを装備した金型です。

- 温度センサー :空洞内に入って冷却するときにプラスチック温度を監視し、最適な冷却を確保し、反りまたはシンクマークを防ぎます。

- 圧力センサー :注入中にカビ内の圧力を測定し、カビの充填、梱包、および潜在的な短いショットまたはフラッシュに関する洞察を提供します。

- 湿度センサー :特に吸湿性プラスチックに関連する水分の問題を検出できます。

- サイクルカウンター/摩耗センサー :サイクルの数を追跡し、重要な金型コンポーネントの微妙な摩耗を検出することもでき、問題が発生する前に積極的なメンテナンスを促します。

スマートカビの利点:

- 品質管理の強化 :リアルタイムデータにより、プロセスの逸脱を即座に検出できるため、オペレーターが即座に問題を修正できるようになり、スクラップレートが削減されます。

- 予測メンテナンス :摩耗とパフォーマンスを監視することにより、スマート金型はメンテナンスが必要な時期を予測し、予期しない故障ではなくスケジュールされたダウンタイムを可能にします。

- プロセス最適化 :収集された豊富なデータは、エンジニアが成形パラメーターを微調整して、さらに効率を高め、部分品質を達成するのに役立ちます。

- トレーサビリティ :各部品の成形条件を記録することができ、品質保証とトラブルシューティングのための完全な履歴を提供します。

これらの革新は、金型製造が精密な製造だけでなく、インテリジェントでデータ駆動型のプロセスに関する未来を強調し、ますます洗練された高品質のプラスチックモデルキットの基礎をさらに強化します。

結論

アイデアの最初の火花から、射出成形機の細かく調整されたハムまで、プラスチックモデルカビの作成は、精密工学、高度な製造、および細心の職人技の証です。各重要な段階を調査し、モデルキットを組み立てるという一見単純な行為を支える複雑さを明らかにしました。

カビ製造プロセスの要約

私たちの旅は重要なものから始まりました 設計フェーズ 、CADソフトウェアが概念を詳細な3Dブループリントに変換し、ドラフトアングルから分割線まであらゆる側面を細心の注意を払って計画します。このデジタル精度は次のように導きます 材料の選択 、耐久性、熱特性、コストのバランスをとる戦略的な選択、高品質のツールスチールは、多くの場合、寿命と細部を保持する能力に好まれる選択肢です。

物理的な創造は、強力なタンデムを通じて展開されます CNC加工 そして EDM 、複雑なカビの空洞とコアをサブミクロンの精度で切り取り、すべてのパネルラインとリベットをキャプチャします。これに続いて、の重要なプロセス カビの研磨と仕上げ 粗い機械加工された表面を鏡の滑らかな印象に変換し、完璧なプラスチックの部品と楽な排出を確保します。

大量生産の前に、カビは厳密です テストと品質管理 、トライアルが実行される場合、欠陥を特定して修正し、次元の精度と一貫した部分品質を確保します。最後に、金型が入ります 量産 、細心の注意を払って監視され、勤勉で持続します メンテナンス 長年の信頼できるサービスを保証する。

カビの作成における精度と品質の重要性

このプロセス全体の根本的なテーマは、 精度と品質 。プラスチックモデルキットの世界では、精度が最重要です。すべてのコンポーネントは完全にフィットする必要があり、すべてのディテールは鮮明でなければならず、すべての表面は完璧でなければなりません。カビの品質の妥協は、最終製品の欠陥に直接変換され、モデルビルダーのフラストレーションとブランドの評判に損害を与えます。金型の高品質の設計、材料、製造プロセスへの前払い投資は、愛好家を喜ばせる一貫した高忠実度の部分の形で何度も配当を支払います。

プラスチックモデルカビの製造における将来の傾向

今後、金型製造の分野は引き続きイノベーションのエキサイティングな分野です。 3D印刷 プロトタイピングだけでなく、以前は不可能だった複雑なコンフォーマル冷却チャネルまたは非常に詳細な金型インサートを作成する潜在的に、さらに大きな役割を果たすように設定されています。の台頭 スマート型 統合されたセンサーは、リアルタイムのデータと予測分析を約束し、さらに最適化されたプロセス、ダウンタイムの短縮、比類のない品質制御につながります。材料科学が進むにつれて、熱伝導率、硬度、および造加工の優れた組み合わせを提供する新しいカビ合金も見ることができます。

本質的に、プラスチックモデルのカビ製造の複雑なプロセスは、エンジニアリングの隠された驚異です。それは完璧の継続的な追求であり、ミニチュアワールドを組み立てることへの情熱が可能な限り最高のコンポーネントに遭遇することを保証し、プラスチックモデリングの複雑な趣味を何世代にもわたってアクセスしやすく、来るべき楽しいものにします。