カビのテクスチャーとは何ですか?

表面仕上げとも呼ばれるカビのテクスチャは、射出型のキャビティ表面の意図的な変更を指し、特定のパターン化された仕上げを最終的なプラスチック部品に伝達します。このプロセスは、単なる美学以上のものです。それは、製品の外観、感触、パフォーマンスに影響を与えるデザインとエンジニアリングの決定です。

基本原理は簡単です。プラスチック部分の表面は、金型の内面の正確なレプリカです。金型の鋼の空洞を変更することにより、高光沢の表面からマット仕上げや複雑なパターンまで、信じられないほどの多様なテクスチャを実現できます。

プロセスには通常、これらの手順が含まれます。

-

カビの準備 :金型は、最初に部品の最終ジオメトリに機械加工されます。その後、表面は細心の注意を払ってきれいになり、均一なテクスチャリングを確保する準備ができています。

-

テクスチャアプリケーション :最も一般的には専門的なプロセス 化学エッチング または レーザー彫刻 、目的のパターンを作成するために使用されます。化学エッチングは酸を使用して鋼にパターンを溶かして作成しますが、レーザー彫刻は高度に焦点を合わせたレーザービームを使用して、材料を非常に精度で除去または溶かします。

-

射出成形 :溶融プラスチックは、高圧下でテクスチャー型カビの空洞に注入されます。高圧により、プラスチックがテクスチャのすべての微視的な詳細を埋めることが保証されます。

-

複製 :プラスチックが冷やして固化すると、カビのテクスチャの表面に完全に適合します。

-

排出 :完成した部分は、現在、金型のテクスチャの完璧なコピーを担当しており、排出されます。

利益の概要

金型テクスチャの戦略的使用は、単純な美学を超えた幅広い利点を提供します。

-

美的強化 :テクスチャは、プレミアムルックアンドフィールを作成し、製品をより高価で耐久性のあるものにします。また、ブランドまたは製品ラインを区別することもできます。

-

機能の改善 :テクスチャは、より良いグリップ(たとえば、ツールハンドルや医療機器)を提供し、光沢のある表面(ダッシュボードパネルや電子ハウジングなど)のまぶしさを減らし、触覚フィードバックを改善できます。

-

隠す欠陥 :テクスチャー付き表面は、製造または取り扱いプロセス中に発生する可能性のあるマイナーな傷、擦り傷、およびその他の美容上の欠陥を隠すのに最適です。また、フローライン、シンクマーク、またはその他の成形欠陥を隠すのにも役立ちます。

-

耐久性の向上 :一部のテクスチャは、スクラッチを強化し、抵抗を吸収し、製品の寿命を延ばします。

-

demolding Assistant :場合によっては、慎重に選択されたテクスチャは、特に大きな平らな表面で、部品と金型の間の真空シールを破壊することで、逆になるのに役立ちます。

射出金型のテクスチャの種類

射出型の世界は膨大ですが、プラスチック産業社会(SPI)によって開発されたシステムによって主に標準化されています。これらの標準を理解することは、部品に必要な正確な仕上げを指定するために重要です。

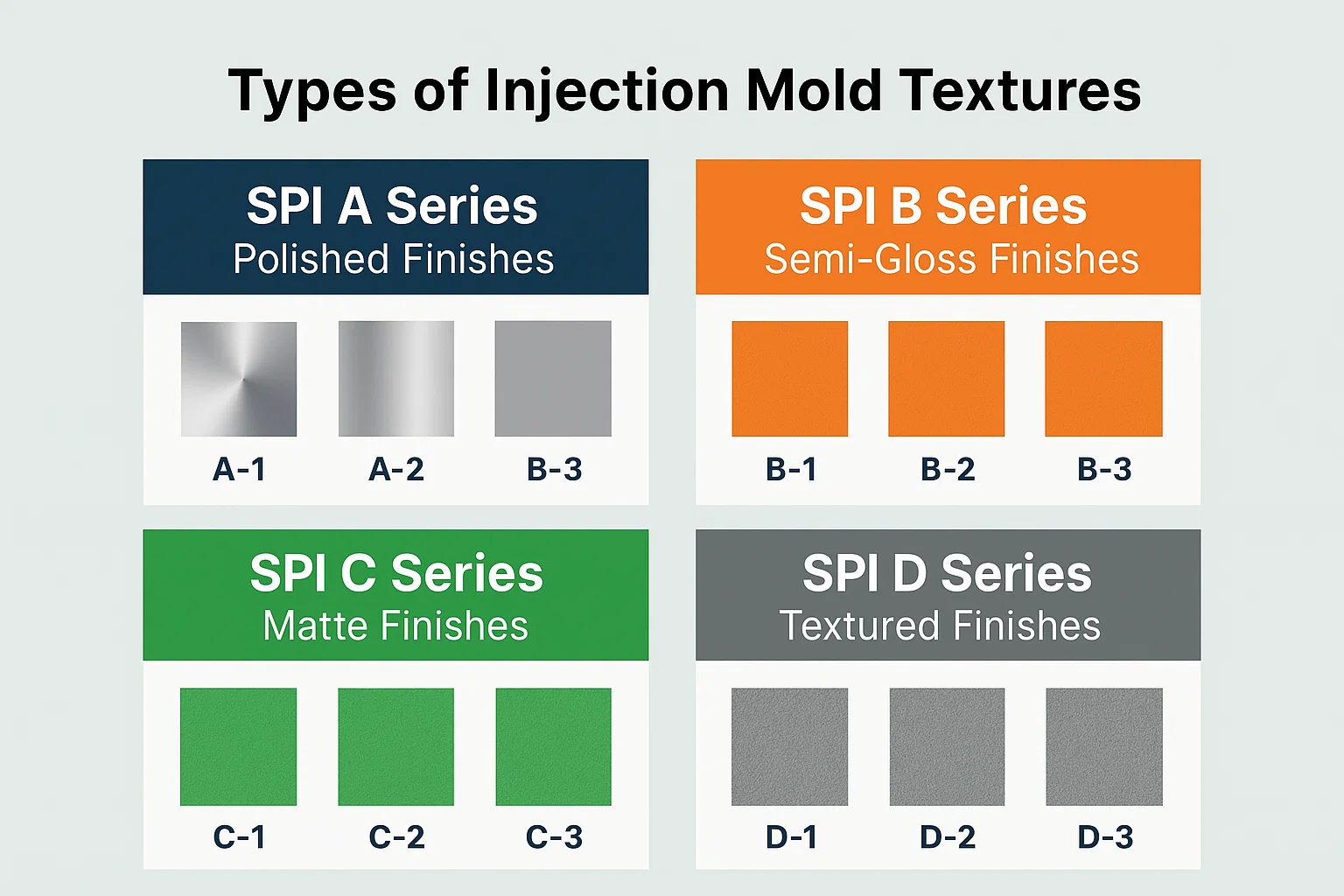

SPI(Society of the Plastics Industry)フィニッシュ基準

SPIシステムは、高度に洗練された鏡のような表面から鈍いマットなテクスチャーまで、それらを達成するために使用される方法とその結果の外観に基づいて仕上げを分類します。標準は、4つの主要なグループ(a、b、c、d)に分割され、それぞれが3つのサブグラデーションを備えています。

-

SPI-Aシリーズ(ポリッシュフィニッシュ) これらは、ダイヤモンドパウダーで型を研磨することで達成される最も滑らかで最も反射的な仕上げです。これらは、高い明快さ、光沢、または鏡の仕上げを必要とするアプリケーションに最適です。

-

A-1 :3ミクロンのダイヤモンドバフで研磨された、可能な限り最高の仕上げ。これは、レンズ、ミラー、透明な部品に使用される真の光学仕上げです。

-

A-2 :6ミクロンのダイヤモンドバフで研磨しました。高光沢を提供し、家電ハウジングや透明なプラスチック製品に一般的です。

-

A-3 :15ミクロンのダイヤモンドバフで研磨しました。非常に光沢があり、高品質の反射面が望まれる広範な部品に使用されます。

-

-

SPI-Bシリーズ(セミグロス仕上げ) これらの仕上げは、細かいグリットサンドペーパーで研磨することで作成され、Aシリーズよりも少し反射面が少なくなります。彼らは良い光沢を持っていますが、鏡のようではありません。

-

B-1 :400グリットの石で磨かれています。これは非常に一般的な仕上げであり、アプライアンスハウジングや医療機器などの部品に半光沢の光沢を提供します。

-

B-2 :320グリットの石で磨かれています。少し洗練されたセミグロス仕上げ。

-

B-3 :220グリットの石で磨かれています。優れた非反射面を提供します。

-

-

SPI-Cシリーズ(マット仕上げ) これらは、Stonewまたはkingによって作成された、光沢のないマット仕上げです。それらはまぶしさを減らすのに最適であり、頻繁に処理する必要がある部品でよく使用されます。

-

C-1 :220グリットの石で石造りで、均一なマットなテクスチャーを提供します。

-

C-2 :180グリットの石で石工。少し粗いマット仕上げ。

-

C-3 :150グリットの石で石工。マットの最大の仕上げ。

-

-

SPI-Dシリーズ(鈍い/テクスチャの仕上げ) Dシリーズの仕上げは、メディアブラストによって達成された最も鈍いです。このプロセスでは、小さなガラスまたは砂粒子を使用して、テクスチャのない非反射面を作成します。

-

D-1 :#11ガラスビーズで爆破。爆破されたテクスチャの中で最高のもので、非常に均一で鈍い仕上げを提供します。

-

D-2 :#12 Glass Beadで爆破。わずかにテクスチャ、鈍い仕上げ。

-

D-3 :#240サンドブラストで爆破。最大の鈍さと触覚感が必要なときに使用される最大のSPI仕上げが必要です。

-

テクスチャーテクニック

主に定義するSPI標準を超えて 結果 、さまざまなものがあります テクニック 型にテクスチャを適用するために使用されます。

-

化学エッチング :これは最も伝統的な方法です。カビの表面は感光性マスクでコーティングされており、目的のテクスチャパターンの写真ネガティブが上に配置されます。その後、カビはUV光にさらされ、マスクされていない領域のマスクが硬化します。次に、酸溶液を「エッチング」に適用するか、露出した鋼を食い尽くしてテクスチャを作成します。

-

利点 :複雑で詳細な、深いテクスチャを作成できます。大きな表面に適しています。

-

制限 :レーザーよりも正確ではなく、深さの均一性を制御するのが難しく、過酷な化学物質を使用します。

-

-

レーザー彫刻 :フォーカスされたレーザービームを使用して、テクスチャパターンを型の表面に直接燃焼または除去する最新の非常に正確な方法。

-

利点 :非常に正確に、複雑な幾何学的パターン、ロゴ、マイクロテクスチャを可能にします。化学物質は使用されていません。

-

制限 :非常に大きな表面の場合は遅くなる可能性があり、化学エッチングよりも高価になる場合があります。

-

-

機械的なテクスチャー :この手法では、ツールを使用してテクスチャを物理的に作成することが含まれます。これには、(spi dシリーズのように)研磨ブラスト、または特殊な切削工具の使用が含まれます。多くの場合、よりシンプルで均一なテクスチャに使用されます。

-

その他のテクニック :

-

EDM(電気放電加工) :電極を使用して、金型の表面を侵食する排出を作成し、ユニークな「輝く」テクスチャを作成します。

-

メディアブラスト :さまざまなメディア(ガラスビーズ、クルミの殻など)で爆破するためのより一般的な用語で、目的のマットまたはテクスチャー仕上げを実現します。

-

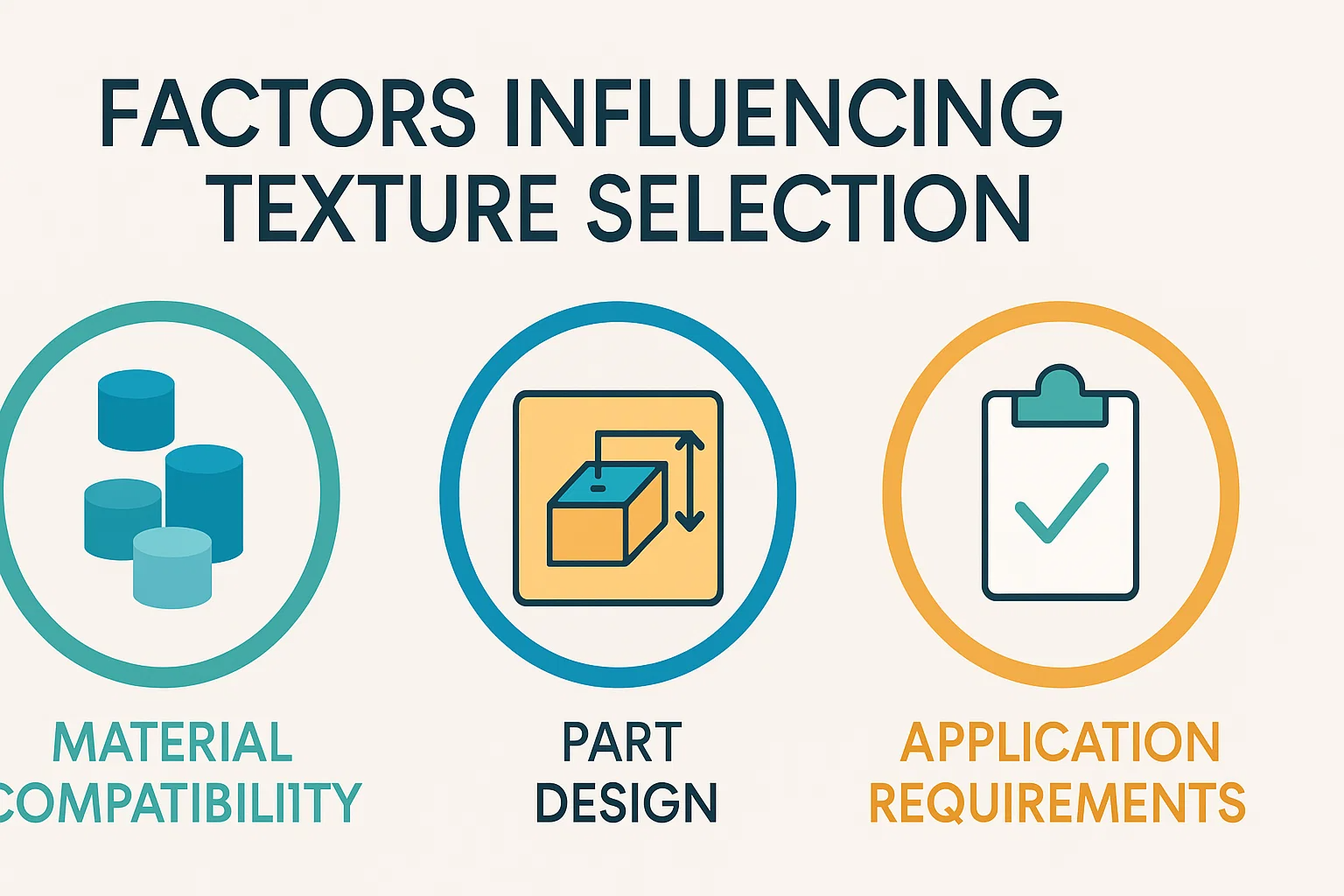

テクスチャ選択に影響する要因

部品に適切な金型テクスチャを選択することは、美学、機能、製造の制約のバランスをとる重要な決定です。選択プロセスは、すべてのサイズに適合したアプローチではなく、3つの重要な要素、パーツの材料、設計、および最終的なアプリケーション要件に大きく依存します。

材料の互換性

射出成形プロセスで使用されるプラスチックの種類が主な考慮事項です。さまざまな素材がテクスチャリングに異なる反応が異なり、一部はテクスチャーを他のテクスチャーよりもよく保持しています。

-

ポリプロピレン(PP)およびポリエチレン(PE) :これらは、柔らかく半結晶性プラスチックで、深くテクスチャに挑戦する可能性があります。彼らは、成形中にテクスチャを「流れる」傾向があり、それがあまり定義されていない仕上げになる可能性があります。粗いテクスチャは、一般にこれらの材料でより効果的です。

-

アクリロニトリルブタジエンスチレン(ABS) :ABSは、テクスチャリングに優れた素材です。そのアモルファス構造と優れたフロープロパティにより、詳細さえもキャプチャでき、コンシューマーエレクトロニクスハウジングなどの複雑なテクスチャを備えた部品に人気のある選択肢となります。

-

ポリカーボネート(PC) :PCは、特にマット仕上げのために、テクスチャーを適切に保持する別の素材です。ただし、加工温度が高いため、ストレスマークを回避するために、慎重なカビの設計と加工が必要です。

-

高密度ポリエチレン(HDPE) :PPと同様に、HDPEはテクスチャが難しい場合があります。テクスチャはそれほど鋭く見えず、わずかに光沢のあるまたはワックス状の外観を持つことがあります。

パーツデザイン

部品自体のジオメトリは、テクスチャアプリケーションと品質に大きな影響を与えます。

-

ドラフト角度 :ドラフト角度は、金型からの排出を容易にするために、部分に設計されたわずかなテーパーです。テクスチャ、特により深いテクスチャは、部品とカビの壁の間の摩擦を増やすことができます。破壊的な問題を防ぐために、テクスチャー付きの表面のある部品のドラフト角度を増やす必要があります。経験則は、テクスチャの深さの0.001インチごとに少なくとも1つのドラフトを追加することです。

-

半径とコーナー :テクスチャは、小さな半径または鋭い角を持つエリアで洗い流されたり、不均一に見えることがあります。しばしば、きれいな遷移を確保するために、滑らかでテクスチャーされていない半径を指定する必要があります。

-

均一 :テクスチャリング時には、別れのラインと潜在的な金型シャットオフを考慮することが重要です。目に見える矛盾を避けるために、テクスチャは表面全体に均一に適用する必要があります。

アプリケーション要件

製品の最終用途は、テクスチャが美学、機能性、またはその両方に優先順位を付けるべきかどうかを決定します。

-

審美的な考慮事項 :部品は豪華、頑丈な、または洗練される必要がありますか?高光沢 SPI A-1 仕上げは透明なレンズに最適かもしれませんが、罰金 SPI B-2 or C-1 マット仕上げは、ダッシュボードコンポーネントがまぶしさを減らすのに最適です。

-

機能要件 :

-

グリップ :ツールハンドル、医療機器、スポーツ用品などの製品、より深く、触覚的なテクスチャー( SPI D 仕上げ)は、安全なグリップを提供し、滑りを防ぐために不可欠です。

-

抵抗を吸い、傷を隠します :テクスチャーされた表面は、洗練された表面よりも自然に寛容です。ガーデンツールや荷物などの豊富な使用を見る製品は、小さな傷や擦り傷を隠すことができる堅牢なテクスチャーの恩恵を受けます。

-

まぶしさの削減 :車の内部またはテレビのベゼルのコンポーネントの場合、気を散らす反射を排除するためにマット仕上げが重要です。

-

射出金型のテクスチャの用途

射出金型のテクスチャの汎用性は、無数の業界での広範な使用において明らかです。車のインテリアに豪華な雰囲気を与えることから、医療機器に滑り止めのグリップがないことを確認することから、テクスチャは重要なデザイン要素です。

自動車産業

自動車セクターは、主に審美的な魅力と機能的パフォーマンスの両方のために、カビのテクスチャの主要なユーザーです。

-

内部コンポーネント :テクスチャは、ダッシュボード、ドアパネル、センターコンソールで使用され、まぶしさを軽減し、高品質の非反射仕上げを作成します。また、このテクスチャーにより、これらの表面はより耐久性があり、毎日の使用による傷に耐性があります。ここで最も一般的なものが最も一般的です。

-

エクステリアコンポーネント :バンパー、ボディトリム、グリルのコンポーネントは、多くの場合、へこみや擦り傷に抵抗するテクスチャを備えており、塗装された高光沢の表面よりも維持しやすいものです。

家電

テクスチャは、製品の触覚が主要な差別化要素になる可能性のあるコンシューマーエレクトロニクスの重要な要素です。

-

携帯電話のケースとアクセサリー :電話ケースのテクスチャは、より良いグリップを提供するだけでなく、指紋と小さな擦り傷を隠します。

-

アプライアンスハウジング :コーヒーメーカーから真空クリーナーまで、あらゆるもののハウジングは、テクスチャを使用して、掃除が簡単な耐久性のある魅力的な表面を作成します。

医療機器

医療分野では、テクスチャーは見た目だけではありません。安全性と人間工学についてです。

-

デバイスハウジング :携帯医療機器用のハウジングは、テクスチャを使用して安全なグリップを提供します。これは、医師や看護師に不可欠です。テクスチャは、臨床環境で汚れや指紋を隠すのにも役立ちます。

-

人間工学に基づいたグリップ :シリンジプランジャー、手術器具ハンドル、およびその他のハンドヘルドデバイスは、重要な手順中に滑りを防ぐための触覚テクスチャを備えています。

家庭用品

キッチンからガレージまで、テクスチャのある表面はどこにでもあり、多くの場合、実際的な理由であります。

-

コンテナとストレージ :食品容器、ふた、その他のプラスチック貯蔵製品は、濡れた手から滑り落ちるのを防ぐために、マットまたはテクスチャーの仕上げがしばしば備えています。 The texture also helps to mask scratches from regular use.

-

家具コンポーネント :プラスチック製の椅子、テーブル、その他の家具アイテムは、テクスチャを使用して、木目などの天然素材の外観を模倣したり、より魅力的で反射しない仕上げを作成したりします。

異なるテクスチャの利点と短所

他のデザインの選択と同様に、金型のテクスチャを選択するには、トレードオフが含まれます。長所と短所を理解することは、情報に基づいた決定を下すために不可欠です。

利点

-

美学の改善 :適切に設計されたテクスチャは、製品の知覚価値を高め、プレミアム感を与えることができます。

-

グリップの強化 :テクスチャは摩擦を加え、製品を処理しやすくし、滑りやすくなります。

-

光沢とまぶしさを減らしました :マットテクスチャは、自動車およびエレクトロニクスアプリケーションの重要な安全性と快適性の機能である光の反射を効果的に削減します。

-

スクラッチ抵抗 :テクスチャー付き表面は、滑らかで磨かれた表面よりも、本質的に耐久性が高く、滑らかで摩耗するのに優れています。

-

隠す欠陥 : Texture can conceal minor molding defects, such as sink marks, flow lines, and weld lines, which might be very visible on a glossy part.

短所

-

コストの増加 :金型をテクスチャリングするプロセスは、製造プロセスの追加ステップであり、特殊な機器と専門知識が必要です。これにより、全体的なツールコストが追加されます。

-

より長いサイクル時間 :場合によっては、より深いテクスチャが、部品を安全に排出する前に必要な冷却時間をわずかに増加させる可能性があり、潜在的に射出成形サイクルを延長する可能性があります。

-

シンクマークの可能性 :厚い部品の非常に深いまたは突然のテクスチャの変化は、表面のわずかな抑うつであるマークを沈める傾向がある場合があります。

-

挑戦を拒否します :前述のように、テクスチャは部品と金型の間の摩擦を増加させます。適切なドラフト角度がなければ、これは、空洞に付着したり、擦り傷をかけるなどの断念の問題につながる可能性があります。

射出型にテクスチャを追加するプロセス

射出型にテクスチャを追加するプロセスは、慎重な計画と実行が必要な精密駆動型の船です。これは、デジタル設計と物理的な製造のギャップを埋めるマルチステップ手順です。

設計上の考慮事項

テクスチャリングプロセスは、製品設計段階で、金型が作られるずっと前に始まります。

-

テクスチャマッピング :デザイナーは、3D CADモデルのテクスチャの正確な場所とタイプを指定します。 This involves "mapping" the texture pattern onto the part's surfaces.

-

CAD/CAM統合 :次に、デジタルテクスチャデータがコンピューター支援製造(CAM)ソフトウェアに統合され、テクスチャリングマシン(レーザー彫刻家など)を導き、ミリメートルの精度でパターンを適用します。

カビの準備

金型成分が機械加工されると、テクスチャリングのために細心の注意を払って準備する必要があります。

-

表面の準備 :カビの空洞表面は、テクスチャが均一に適用されるように、高レベルの仕上げ(通常はSPI A-3またはB-1)まで磨かれています。磨かれた表面の傷や欠陥は、テクスチャリング後でも見えます。

-

マスキング :化学エッチングの場合、シャットオフサーフェス、コアピン、深いポケットなど、滑らかなままにする型の領域にレジストまたはマスクが適用されます。これにより、これらの領域が酸溶液から保護されます。

テクスチャリングの実行

これは最も重要な段階であり、テクスチャがカビに物理的に適用されます。

-

化学エッチングプロセス :調製した型は酸性浴に浸されています。酸は、マスクされていない表面で「食べる」ため、目的のテクスチャの深さとパターンを作成します。このプロセスは、正確なテクスチャの深さを実現するために慎重にタイミングされています。

-

レーザー彫刻プロセス :金型はレーザー彫刻機に入れられます。マシンはCADデータを使用して、金型の表面にレーザービームを正確に発射し、鋼をアブレーションまたは溶かすことでテクスチャを作成します。

Troubleshooting Texture Defects

よく計画されたプロセスであっても、欠陥が発生することがあります。これらの問題とその原因を認識することは、テクスチャアプリケーションを成功させるための鍵です。

一般的な欠陥

-

オレンジピール :オレンジの皮膚に似たこの欠陥は、プラスチックがテクスチャーを完全に複製せず、粗くて不均一な表面を残したときに発生します。

-

不均一なテクスチャー :これは、部分のテクスチャが一貫していない場合に発生し、一部の領域は他の領域よりも顕著または鈍いように見えます。

-

テクスチャロス :テクスチャは、特に深い空洞またはゲートの近くで、部品の特定の領域で「洗い流された」または存在しないように見えます。

原因と解決策

-

物質的な問題 :一貫性のない材料の流れまたは低溶融温度により、プラスチックがテクスチャの詳細を満たすのを防ぐことができます。 解決 :溶融温度や噴射速度などの射出成形プロセスパラメーターを最適化します。

-

Process Parameters :クランプ力が不十分または噴射圧力が低いと、テクスチャの複製が不十分になります。 解決 :噴射圧を上げてパックを調整し、圧力を保持して、プラスチックがカビの表面のあらゆる細部に押し込まれるようにします。

-

金型メンテナンス :汚れたまたは維持不良のカビは、テクスチャの欠陥を引き起こす可能性があります。汚染物質は、テクスチャパターンをブロックできます。 解決 :一貫した結果には、定期的な金型の洗浄とメンテナンスが不可欠です。

射出金型のテクスチャリングのコストに関する考慮事項

型をテクスチャ化する決定は、単なる技術的なものではありません。それは重要な財政的意味を持っています。テクスチャリングのコストは、製品価値の向上、機能の改善、ポストプロダクションの削減など、潜在的な利点と比較検討する必要がある要因です。

コストに影響する要因

-

テクスチャの複雑さ :テクスチャパターンがより複雑または詳細なほど、コストが高くなります。シンプルで均一なテクスチャ(SPI Dシリーズなど)は、一般に、複雑なマルチパターン設計や、化学エッチングで複数のマスクを必要とするデザインよりも安価です。

-

金型サイズ :テクスチャーされる金型の表面積は、主要なコストドライバーです。大規模な自動車ダッシュボード型のテクスチャリングは、小さな電子コンポーネント型のテクスチャよりもかなり高くなります。

-

テクスチャリング方法 :さまざまな方法では、異なるコスト構造があります。

-

化学エッチング :多くの場合、大規模で複雑でないテクスチャに対してより費用対効果が高くなります。

-

レーザー彫刻 :より高価ですが、その精度はリワークを減らすことができ、いくつかの複雑なジオメトリとマイクロテクスチャの唯一のオプションです。

-

費用便益分析

Before committing to a textured mold, a thorough cost-benefit analysis is essential.

-

費用に対する利益を比較検討します :長期的な価値を考慮してください。テクスチャリングは初期のツールコストを追加しますが、塗装、粉末コーティング、パッド印刷などの二次操作の必要性を排除できます。追加された審美的な魅力は、最終製品の市場価格を高くすることもできます。

-

リワークの減少 :マイナーな表面の欠陥とフローラインをマスキングすることにより、テクスチャの仕上げは拒否された部品の数を減らし、長期的にお金を節約できます。

射出型のテクスチャリングの将来の傾向

カビのテクスチャリングの分野は、テクノロジーの進歩と、より洗練された機能的な製品の需要によって推進されており、継続的に進化しています。

テクノロジーの進歩

-

マイクロテクスチャー : Modern laser technology allows for the creation of incredibly fine, micro-scale textures.これらのテクスチャは、光の拡散を制御したり、疎水性(水補充)表面を作成したり、触覚(タッチベースの)フィードバックエクスペリエンスを提供するために使用できます。

-

自己修復テクスチャ :研究者は、プラスチック部品の耐久性に革命をもたらす可能性のある技術であるマイナーな傷から自分自身を修復できるテクスチャを作成する方法を模索しています。

-

テクスチャデザインでのAIの使用 :人工知能は、特定の材料と機能的要件に最適化された新しい複雑なテクスチャパターンを生成し、設計サイクルを短縮し、革新的な新しい表面設計を可能にするために使用されています。

結論

射出型のテクスチャーは、単純な審美的な選択以上のものです。これは、製品の設計と製造プロセスの不可欠な部分です。標準のSPI仕上げから高度なレーザーエッチングパターンまで、適切なテクスチャは、製品の機能、耐久性、および知覚価値を高めることができます。材料、設計、およびアプリケーションの要件を慎重に検討し、利用可能な手法とそれに関連するコストを理解することにより、デザイナーとエンジニアは完璧な表面仕上げを選択して製品を実現できます。