製造業の世界では、 射出成形 車のダッシュボードからボトルキャップまで、すべてを作成するために使用される強力なプロセスです。ただし、最新のテクノロジーであっても、欠陥が発生する可能性があります。これらの中で最も一般的でイライラするものの1つは ショートショット 。この欠陥は見た目だけではありません。それは非機能的な部分を作成し、無駄な材料、生産の遅れ、およびより高いコストにつながります。ショートショットが発生する理由とそれらを修正する方法を理解することは、プラスチック部品の製造に関与する人にとって不可欠です。このガイドでは、毎回高品質の完全な部品を生産するのに役立つ原因、解決策、予防方法を説明します。

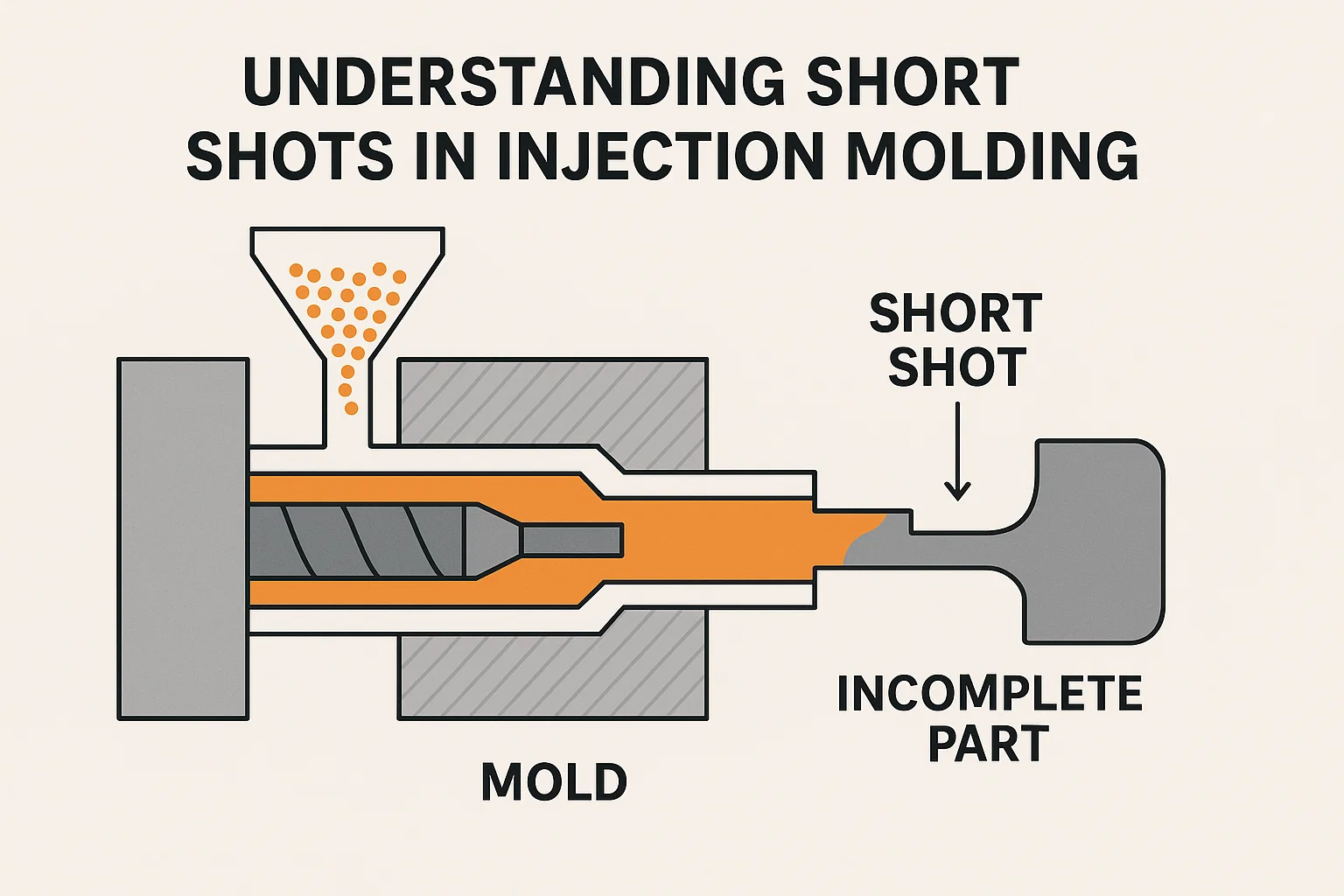

射出成形のショートショットは何ですか?

簡単に言えば、a ショートショット 溶融プラスチック樹脂がカビの空洞を完全に満たすことができない成形欠陥です。完全で完璧な部分の代わりに、不完全または「短い」コンポーネントになります。グラスを水で満たそうとするようなものですが、ガラスがいっぱいになる前に走り去ります。結果は、欠落している部分であり、多くの場合、プラスチックが注入された場所から最も遠い点になります。視覚的には、ショートショットは部分的に形成された部分として表示される可能性があります。または、プラスチックの流れが突然停止した滑らかで丸いエッジがある場合があります。ショートショットは不完全な部分であるため、すぐに使用できず、廃棄する必要があります。多くの場合、診断および修正する必要がある機械、カビ、または材料に関する根本的な問題の症状です。

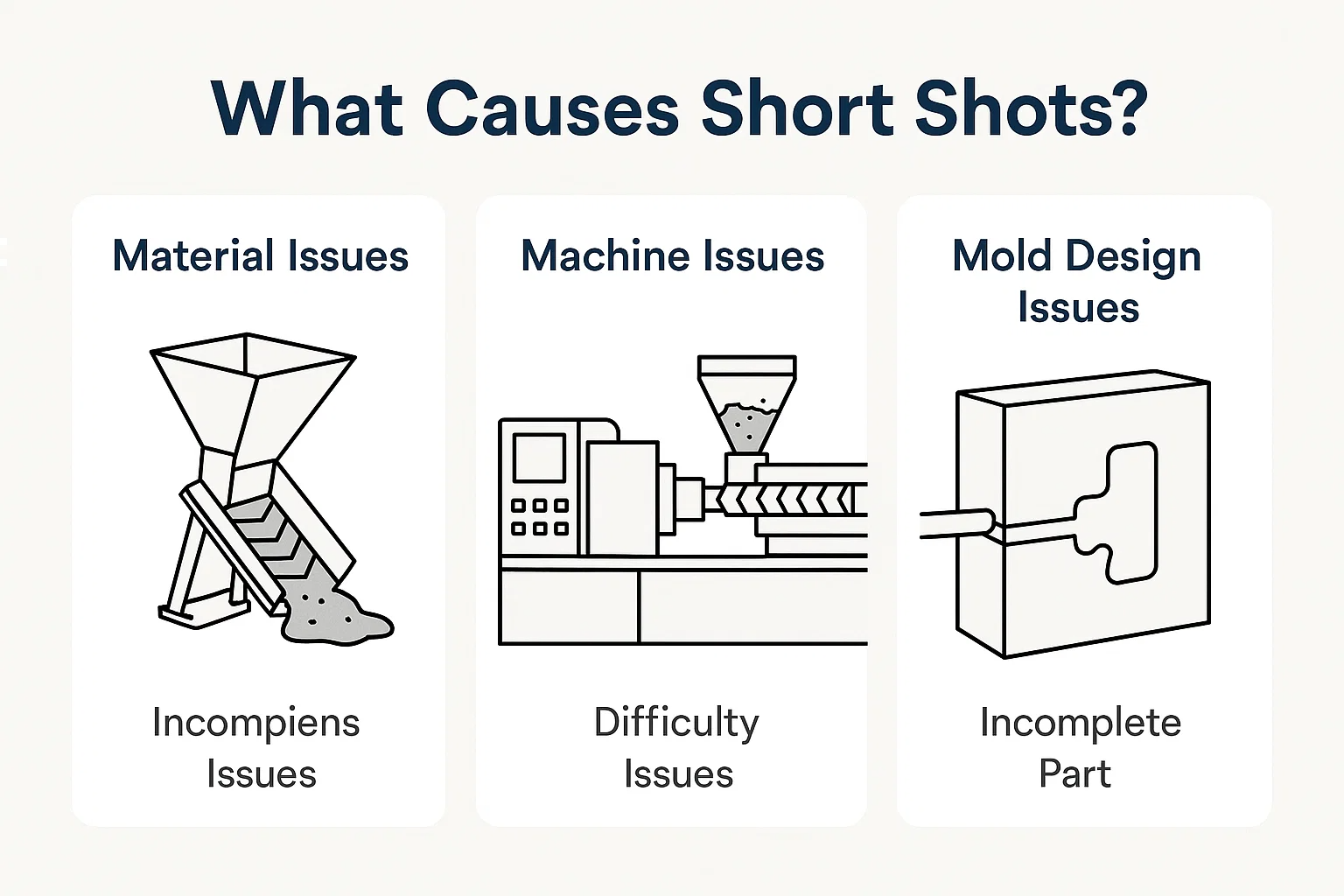

ショートショットの原因は何ですか?

原因は射出成形プロセスのいくつかの異なる領域に由来する可能性があるため、ショートショットの診断には体系的なアプローチが必要です。最も一般的な問題は、素材、マシン設定、または金型の設計自体にまでさかのぼることができます。

1。物質的な問題

あなたが成形しているまさにプラスチックは、ショートの根本原因になる可能性があります。樹脂の状態または準備の問題は、それが金型に正しく流れるのを防ぐことができます。

-

不十分な素材: 最も簡単な原因は、型を満たすのに十分なプラスチックを持っていないことです。これは、射出成形機のネジが、必要な量のプラスチックを押すのに十分なほど進んでいない場合、または飼料システムに詰まりがある場合に発生する可能性があります。

-

ソリューション: 機械の材料ホッパーと給餌メカニズムを確認して、空になっていないかブロックされていないことを確認してください。マシンのコントロールパネルのショットサイズを増やして、より多くの材料を配信します。

-

-

誤った溶融温度: プラスチックが適切な温度に加熱されない場合、その粘度(流れに対する抵抗)が高すぎます。厚い「冷たい」溶けは、狭いランナーと門を流れるのに苦労し、空洞全体を満たす前に固化する可能性があります。

-

ソリューション: 推奨される溶融温度範囲については、材料サプライヤーのデータシートを参照してください。機械のバレルとノズルのヒーター温度を調整して、プラスチックの温度を上げ、粘度を下げます。

-

-

物質的な粘度: 正しい温度であっても、一部のプラスチックは、他のプラスチックよりも本質的に粘性があります(厚い)。ポリカーボネートやインパクトの高いポリスチレンなどの材料は、流れの特性により、短いショットの傾向があります。さらに、吸湿性プラスチック(ナイロンのように水を吸収するもの)の水分は、それらを劣化させて流れ特性を失う可能性があります。

-

ソリューション: 製造業者の仕様に従って使用する前に、材料が適切に乾燥していることを確認してください。同じ材料の低粘度グレード、またはより良いフロー特性を備えた異なる材料を完全に使用することを検討してください。

-

2。マシンの問題

射出成形機の設定が重要です。適切な材料とカビがあっても、パラメーターが誤って簡単にショートショットにつながる可能性があります。

-

不十分な注射圧力: 圧力とは、溶融プラスチックを型に押し込む力です。注入圧力が低すぎる場合、プラスチックは空洞の最も遠い端まで移動するのに十分な力がありません。

-

ソリューション: 機械の注入圧力設定を増やします。多くの場合、これは試してみる最初で最も簡単なソリューションです。ただし、フラッシュのような他の欠陥を引き起こす可能性があるため、過度の圧力を使用しないように注意してください。

-

-

誤った噴射速度: プラスチックが注入される速度も重要な役割を果たします。速度が遅すぎると、空洞がいっぱいになる前にプラスチックが冷却され、時期尚早に固化し始める可能性があります。これは、薄壁の部品に特に当てはまります。

-

ソリューション: 注入速度を上げます。より速い噴射速度は、プラスチックが熱と粘度を失う前に金型のすべての部分に到達するのに役立ちます。

-

-

換気の問題: プラスチックが型を満たすと、内部に閉じ込められた空気に逃げる方法がなければなりません。金型の通気口がブロックされているか、不適切にサイズになっている場合、閉じ込められた空気はプラスチックの流れに抵抗する逆圧力を作成し、効果的にショットを「短く」します。

-

ソリューション: 金型の通気孔と別れのラインをきれいにします。ベントの深さが正しいことを確認します(通常、0.0005〜0.001インチまたは0.013〜0.025 mm)。複雑な金型のために追加の通気口または真空ベントシステムを追加することを検討してください。

-

3。金型設計の問題

完璧な材料と機械の設定を使用しても、設計が不十分な金型により、完全な部分を作成することが不可能になります。多くの場合、これらの問題は、ツールの物理的な変更が必要なため、解決するのが最も困難です。

-

ゲートのサイズと場所: ゲートは、溶融プラスチックがカビの空洞に入る開口部です。

-

ゲートサイズ: ゲートが小さすぎる場合、制限として機能し、十分な材料が空洞に流れ込むのを防ぎます。小さなゲートからの摩擦は、材料を早期に冷却する可能性もあります。

-

ソリューション: ゲートサイズを拡大します。より広い、または厚いゲートにより、プラスチックのより速く効率的な流れが可能になります。

-

-

ゲートの場所: 不適切に配置されたゲートは、特に最後に埋める必要があるエリアから遠く離れている場合、ショートショットにつながる可能性もあります。これにより、空洞の端に達する前に、プラスチック冷却のリスクが高まります。

-

ソリューション: ゲートをより中央または最適な位置に移動して、部品のすべての領域を均等に埋めることができることを確認します。複雑な部品の場合、複数のゲートが必要になる場合があります。

-

-

-

ランナーシステム設計: ランナーシステムは、機械ノズルからゲートにプラスチックを向けるチャネルのネットワークです。

-

ランナーのサイズとレイアウト: 小さすぎたり長すぎたりするランナーシステムは、大きな圧力降下を引き起こす可能性があります。つまり、カビの空洞の端までプラスチックを押すのに十分な力がありません。

-

ソリューション: ランナーの直径を増やして、圧力損失を減らし、流れを改善します。ランナーのレイアウトをより直接的でバランスの取れた状態に再設計し、すべての空洞を(多室型金型)同じ速度で保証します。

-

-

-

壁の厚さ: パーツデザインの薄い壁のセクションは、短いショットの主な原因です。溶融プラスチックは非常に迅速に冷却され、非常に薄い領域を流れる必要がある場合、反対側に到達する前に固化する可能性があり、不完全な部分が作成されます。

-

ソリューション: 部品設計を変更して、問題のある領域の壁の厚さを増加させます。これは常に可能であるとは限りませんが、初期設計段階では重要な考慮事項です。既存の金型の場合、補償するために、より液体材料、より高い温度、またはより速い噴射速度を使用する必要がある場合があります。

-

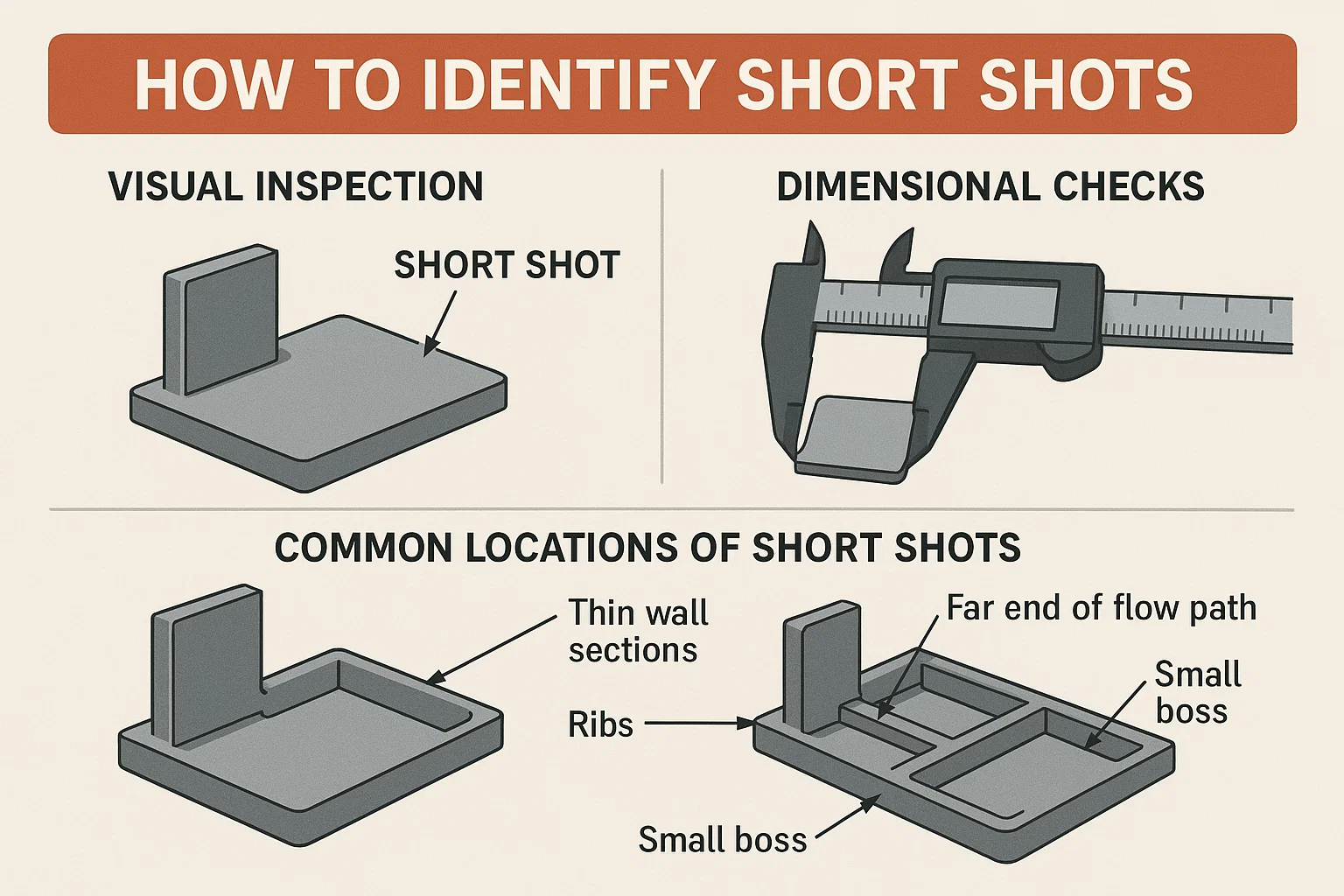

短いショットを識別する方法

ショートショットを特定することは、非常に目に見える欠陥であるため、通常は簡単です。ただし、体系的なアプローチは、問題を確認し、正確な場所を特定するのに役立ちます。これは、効果的なトラブルシューティングに不可欠です。

目視検査

ショートショットを見つける最も一般的な方法は、クイックビジュアルチェックを使用することです。部品が不完全であるため、ショートショットはすぐに明らかです。部品のセクションが欠落しているか、プラスチックの流れが停止した丸みを帯びた未完成のエッジで部品が突然終了することに気付くでしょう。これは通常、溶融プラスチックの表面張力が固化するにつれてわずかに引き戻されるため、滑らかな湾曲した表面です。これは、カビの空洞が満たされていないという明白な兆候です。

次元チェック

視覚的なチェックで十分な場合がありますが、次元チェックを実行すると、特に複雑なジオメトリを持つ部品に対して、より具体的な情報を提供できます。見た目の一部がある場合 ほとんど 完了しますが、その長さ、幅、高さを測定してください。部品がカビの空洞全体を満たしていないため、短いショットは必要な寸法を満たすことができません。薄い壁を持つ部品の場合、最初はショートショットが目に見えて明白ではないかもしれませんが、次元のチェックが問題を確認します。

ショートショットの一般的な場所

短いショットはほとんど常にで発生します フローパスの終わり 、これは、プラスチックが空洞に入るゲートから最も遠い点です。溶けたプラスチックは、それが移動するときに熱と圧力を失いますので、最後に充填する領域はショートショットの最も影響を受けやすいです。これらの領域はしばしば次のとおりです。

-

薄い壁のセクション。

-

rib骨または小さなボス。

-

ゲートから遠く離れた機能。

-

通気不良または不十分なエリア。

どこを見るかを知ることで、短いショットをすばやく確認し、前述の潜在的な原因にリンクし始めることができます。

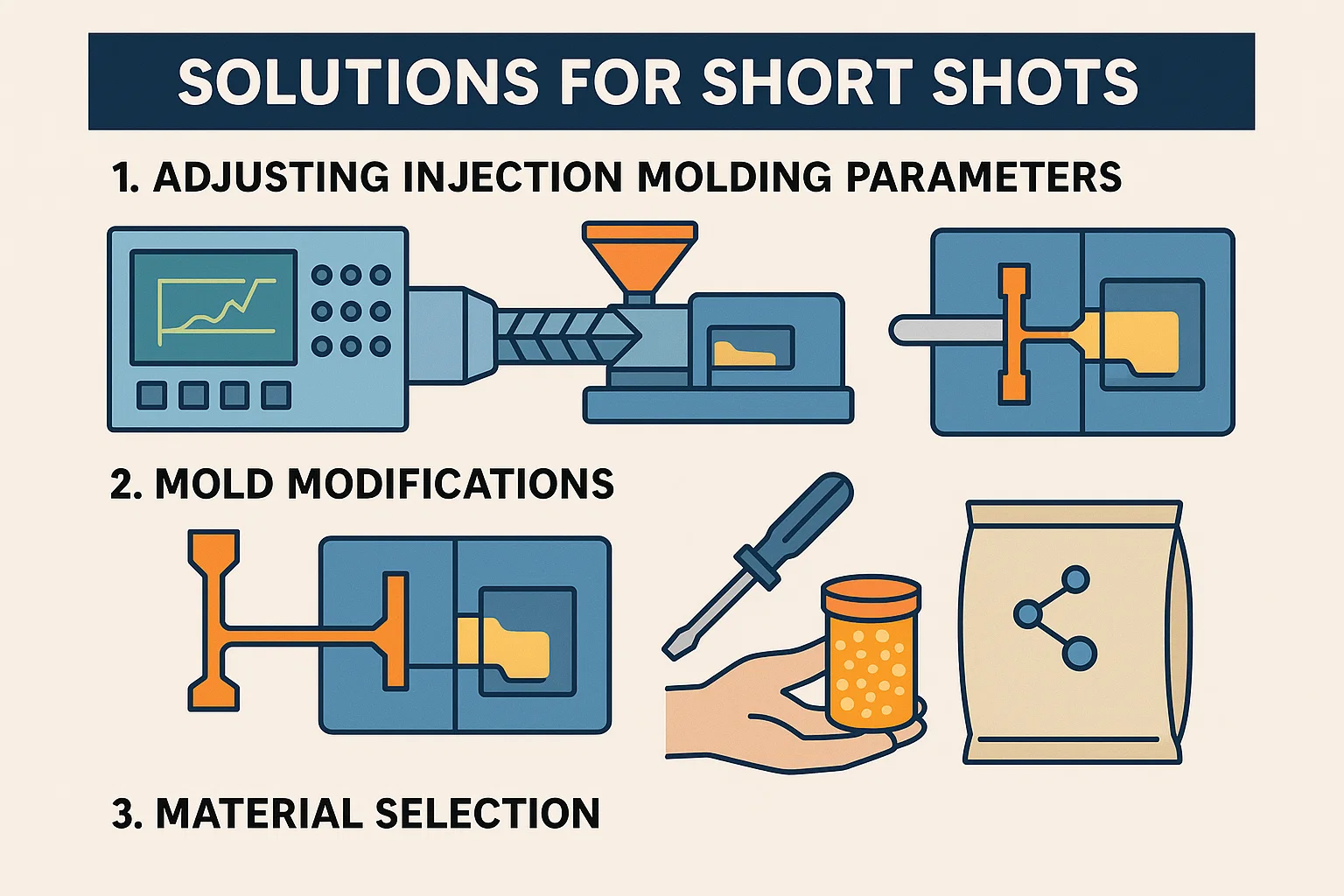

短いショットのソリューション

ショートショットを解決するには、戦略的なアプローチが必要です。より複雑で高価なソリューションに移行する前に、最も簡単で最も費用対効果の高いソリューションから始めることがしばしば最善です。マシン設定から始めて、材料を検討し、最後に金型自体を見てください。

1.射出成形パラメーターの調整

ショートショットを修正する最も迅速で最も一般的な方法は、マシンの設定を調整することです。これらの変更は、多くの場合、生産を長く停止せずにコントロールパネルで行うことができます。

-

注入圧力の増加: これは通常、最初で最も効果的なソリューションです。圧力を上げることで、溶融プラスチックに型を移動するためにより多くの力を与え、最も困難な領域でさえも満たすのを助けます。パーツが完了するまで、圧力をわずかな増分(50〜100 psiなど)で増やします。

-

注入速度の最適化: より速い噴射速度は、プラスチックが冷却して固化する機会がある前に、金型を満たすのに役立ちます。これは、薄壁の部品や長い流れのパスのある部品にとって特に重要です。圧力と同じように、速度を徐々に上げて、フラッシュやバーンマークなどの他の欠陥を避けます。

-

溶融温度の変更: 溶融温度が高いほど、プラスチックの温度が低くなります 粘度 、より簡単に流れるようにします。推奨される温度範囲については、材料のデータシートを確認し、バレルとノズルの温度を上げて、流動性を向上させます。これは非常に効果的な解決策になる可能性がありますが、劣化を引き起こす可能性のある材料を過熱しないように注意してください。

2。カビの変更

マシンのパラメーターを調整しない場合、問題は金型自体にある可能性があります。これらのソリューションでは、マシンをシャットダウンし、ツールを物理的に変更する必要があります。より費用がかかりますが、長期的な修正を提供します。

-

ゲートとランナーの調整: ゲートとランナーのサイズとデザインは、適切なフローにとって重要です。それらが小さすぎる場合、プラスチックの流れを制限できます。ゲートを拡大したり、ランナーを拡張したりすると、より多くの材料が抵抗を少なくして空洞に流れるようになります。マルチキャビティ型の場合、ランナーのバランスをとることも鍵となり、各キャビティが均等に充填されるようにします。

-

ベントの改善: 型に閉じ込められた空気はクッションとして機能し、プラスチックが空洞を満たすのを防ぎます。既存の通気口のクリーニングは、簡単な最初のステップです。問題が持続する場合、金型メーカーは、ショートショットが発生しているポイントで金型にベントを追加する必要がある場合があります。場合によっては、a 真空ベントシステム 型から空気を積極的に引き出すために設置できます。

-

暖房システムの強化: 複雑な型または厚壁の部分の場合、a ホットランナーシステム 使用できます。コールドランナーとは異なり、ホットランナーはプラスチックの溶融をゲートまで維持し、再加熱する必要性を排除し、より一貫した温度とより簡単な流れを確保します。

3。材料の選択

時には、最も簡単なソリューションは、材料を切り替えたり、現在のものを適切に準備したりすることです。

-

適切な材料グレードの選択: 単一のタイプのプラスチック内には、さまざまな流れ特性を持つ異なるグレードがあります。低溶融流量(MFR)の材料を使用している場合は、より簡単に流れるように設計されたより高いMFRグレードに切り替えることを検討してください。

-

材料乾燥技術: 多くの吸湿性プラスチック(ナイロン、腹筋、ポリカーボネートなど)は、空気から水分を吸収します。成形すると、この水分は蒸気に変わり、プラスチックの流れを妨げ、短いショットを引き起こす可能性があります。処理する前に、常に材料が熱気または乾燥剤乾燥機で適切に乾燥していることを確認してください。

短いショットを防ぐ

ショートを扱う最良の方法は、そもそもそれが起こらないようにすることです。設計段階とメンテナンス段階での積極的な測定は、かなりの時間とお金を節約できます。

-

製造のための設計(DFM)原則: これは重要な最初のステップです。 DFMには、製造プロセスを念頭に置いて部品を設計することが含まれます。射出成形に関しては、これは次のことを意味します。

-

壁の厚さの均一: 壁の厚さの劇的な変化を避けてください。これにより、プラスチックの流れと冷却が一貫した速度で保証され、薄いセクションでの短いショットが防止されます。

-

適切なリブとボスのデザイン: リブ、ボス、その他の機能が、簡単なプラスチックの流れを促進し、エアトラップを防ぐために、適切なドラフト角度と切り身で設計されていることを確認してください。

-

フローの長さを最小限に抑える: プラスチックがゲートから過度に長距離移動する必要がないように部品を設計し、早期冷却のリスクを減らす必要があります。

-

-

通常のマシンのメンテナンス: よく整備されたマシンは信頼できるマシンです。射出成形機を定期的にチェックしてサービスを提供すると、短いショットにつながる多くの問題を防ぐことができます。

-

クリーンノズルとバレル: 材料の流れを制限できる固化プラスチックの詰まりや蓄積がないことを確認してください。

-

ヒーターバンドと熱電対をチェックしてください: すべての加熱要素が正しく機能していることを確認して、プラスチックが均一に溶けていることを確認し、目的の温度に達することを確認します。

-

-

ベストプラクティスのマテリアルハンドリング: 適切な材料の保管と準備が不可欠です。

-

正しい乾燥: サプライヤーが推奨するように、常に乾燥した吸湿性材料。これはおそらく、これらの材料にとって最も重要な予防ステップです。

-

適切な保管: 樹脂を密閉された気候制御環境に保管して、水分の吸収と汚染を防ぎます。

-

ケーススタディ

現実世界の例は、トラブルシューティングの原則が実際にどのように適用されるかを示しています。これらのケーススタディは、体系的な診断の重要性を強調しています。

-

ケーススタディ1:薄壁のエレクトロニクスケーシング

-

問題: メーカーは、家電デバイス用の薄壁ケーシングを生産していました。部品は、ゲートから最も遠いコーナーで一貫してショートショットで出てきました。

-

診断: 圧力と速度を上げる最初の試みは失敗し、金型の他の部分にフラッシュ(過剰なプラスチック)を引き起こしました。詳細な分析により、プラスチックが薄いセクションを流れると速く冷却されていることが示されました。

-

解決: チームはそれを決定しました 溶融温度 部品の薄いジオメトリには低すぎました。それらは、バレルとノズルの温度を20°F増加させ、過度の圧力を必要とせずに空洞全体を満たすのに十分なだけプラスチックの粘度を低下させました。その後、部品は欠陥なしで生成されました。

-

-

ケーススタディ2:マルチキャビティキャップ型

-

問題: 4つの同一の空洞を備えた型は、1つまたは2つのキャビティで短いショットを生成し、他のキャビティは完全に満たされていました。

-

診断: 短いショットは特定のキャビティにローカライズされていたため、問題は機械設定や材料に関連していませんでした。それはでした 金型デザインの問題 。ランナーの目視検査により、ショートショットキャビティに通じるランナーが他のキャビティよりもわずかに長く薄いことが明らかになり、 圧力の不均衡 .

-

解決: 金型は、ランナーが均一な長さと直径のように再マシングされたツールショップに送られました。これ ランナーシステムのバランスを取りました 、4つのキャビティすべてに等しい圧力でプラスチックが流れていることを保証し、短いショットを排除します。

-

高度なテクニック

大量の生産または複雑な部品の場合、短いショットを診断して防止するためのより科学的なアプローチは、膨大な時間とお金を節約できます。

-

カビの流れ分析: 型が作られる前に、 カビの流れ分析(MFa) ソフトウェアは、射出成形プロセスをシミュレートできます。溶融プラスチックが空洞をどのように埋めるかを予測し、ショートショット、エアトラップ、溶接ラインなどの潜在的な問題領域を特定します。 MFAを使用して、エンジニアは最適化できます ゲートの場所 、 ランナーシステム 、 and part wall thickness to prevent defects before any steel is cut.

-

センサーと監視システム: 最新の射出成形機には、圧力、温度、速度に関するリアルタイムデータを提供するセンサーを装備できます。 モールド圧力センサー 特に便利です。キャビティ内の圧力を測定し、1秒間でショートショットを検出し、マシンを自動的に停止できるようにします。このレベルの監視により、オペレーターは正確でデータ駆動型の調整を行い、一貫した部分品質を保証できます。

結論

A ショートショット 目に見える欠陥以上のものです。射出成形プロセス、機械、またはカビの設計が同期していないことは明確な信号です。それらは製造業の一般的な不満ですが、解決可能な問題でもあります。根本的な原因を体系的に診断することにより、材料、マシンの設定、金型の問題であるかどうかにかかわらず、効果的なソリューションを実装し、生産を軌道に戻すことができます。

しかし、長期的な成功の鍵はあります 防止 。次のような原則を受け入れることによって 製造用のデザイン(DFM) 定期的なメンテナンスと適切な材料の取り扱いを実装すると、ショートショットが発生する前に短いショットのリスクを最小限に抑えることができます。複雑なプロジェクトまたは大量のプロジェクトでは、高度なツールのようなものです カビの流れ分析 また、モールドセンサーは、最初から品質と効率を確保するための強力な方法を提供します。最終的に、ショートショットの理解と対処は、欠陥を修正するだけでなく、一貫した高品質の結果のために射出成形操作全体を最適化することです。