中国の射出成形ガイド:コスト、品質、適切なパートナーの検索

中国の射出成形の紹介

射出成形は、熱可塑性および熱硬化性プラスチック材料から部品を生産するために、用途が広く広く使用されている製造プロセスです。溶融物質をカビに注入することを伴い、そこで希望の形状に冷却して固化します。この方法は、高精度、優れた表面仕上げ、迅速な生産率を備えた複雑な部品を生産する能力で有名であり、自動車や医療から家庭用品、家庭用品まで、多数の業界で不可欠です。

ここ数十年で、中国は世界の製造業界で支配的な力として浮上しており、その射出成形産業も例外ではありません。この国は、主にその堅牢な製造インフラストラクチャ、競争力のある価格設定、およびサプライヤーの広範なネットワークのために、射出成形サービスを求めて世界中の企業にとって好ましい目的地となっています。このガイドは、中国の射出成形の包括的な概要を提供し、特定のプロジェクトのニーズに合った適切な製造パートナーを見つけるためのコスト、品質、および重要なステップを掘り下げます。

ただし、射出成形のニーズに合わせて中国を選択するには、慎重に検討する必要がある独自の利点と欠点があります。

射出成形のために中国を選ぶことの利点:

- 費用対効果: 中国へのアウトソーシングの主な推進力の1つは、西洋諸国と比較して人件費が大幅に低いことです。これは、競争力のある材料の価格設定と規模の経済と組み合わせることで、製造された部品の全体的な単位コストが低くなることがよくあります。

- 確立されたインフラストラクチャとエコシステム: 中国は、非常に開発された製造インフラストラクチャと、金型メーカー、材料サプライヤー、仕上げサービスなど、サポート産業の膨大なエコシステムを誇っています。これにより、合理化された生産プロセスとリソースへの迅速なアクセスが可能になります。

- 高い生産能力: 中国の製造業者は多くの場合、生産能力が大量にあるため、大量の注文や大量生産に適しています。

- 市場へのスピード: 中国の製造の効率と規模は、多くの場合、プロトタイピングと生産サイクルを高速化し、新製品の市場市場までの時間を促進する可能性があります。

- 技術の進歩: 多くの主要な中国の射出成形会社は、最先端の機械に多額の投資を行い、高度な技術を採用し、洗練された機能と高品質の出力を提供しています。

- 経験と専門知識: グローバル製造業の数十年の経験により、中国のサプライヤーは、さまざまな射出成形技術と材料用途における重要な専門知識を蓄積してきました。

射出成形のために中国を選ぶことの欠点:

- コミュニケーションの障壁: 言語の違いと文化的ニュアンスは、誤解や誤解につながり、明確で一貫したコミュニケーションを重要にすることがあります。

- 知的財産(IP)の懸念: 中国のIP保護を強化する努力がなされていますが、一部の企業は、設計と独自の情報の保護に関する懸念を依然として抱えています。徹底的なデューデリジェンスと堅牢な法的契約が不可欠です。

- 品質管理の課題(うまく管理されていない場合): 高品質は達成可能ですが、一貫した品質を維持することは、適切な監視、厳しい品質管理措置、明確な仕様なしでは課題になります。積極的なエンゲージメントと明確に定義された品質保証計画が必要です。

- ロジスティクスと配送の複雑さ: 国際配送、税関、輸入関税の管理は、全体的なプロセスに複雑さとコストの層を追加することができます。

- ツールのリードタイム: 生産は速い場合がありますが、初期ツールフェーズ(金型作成)は、特に複雑なデザインでは、依然として重要なリードタイムを獲得できます。

- 倫理的および環境的な考慮事項: 企業が、選択したサプライヤーが倫理的労働慣行と環境規制を遵守し、独自の企業の社会的責任の目標を調整することを保証することが重要です。

射出成形プロセスの理解

中国の射出成形サービスに効果的に関与するには、射出成形プロセス自体を基本的に理解することが重要です。この知識は、メーカーとより効果的にコミュニケーションを取り、技術仕様を理解し、プロジェクトについて情報に基づいた決定を下すことができます。

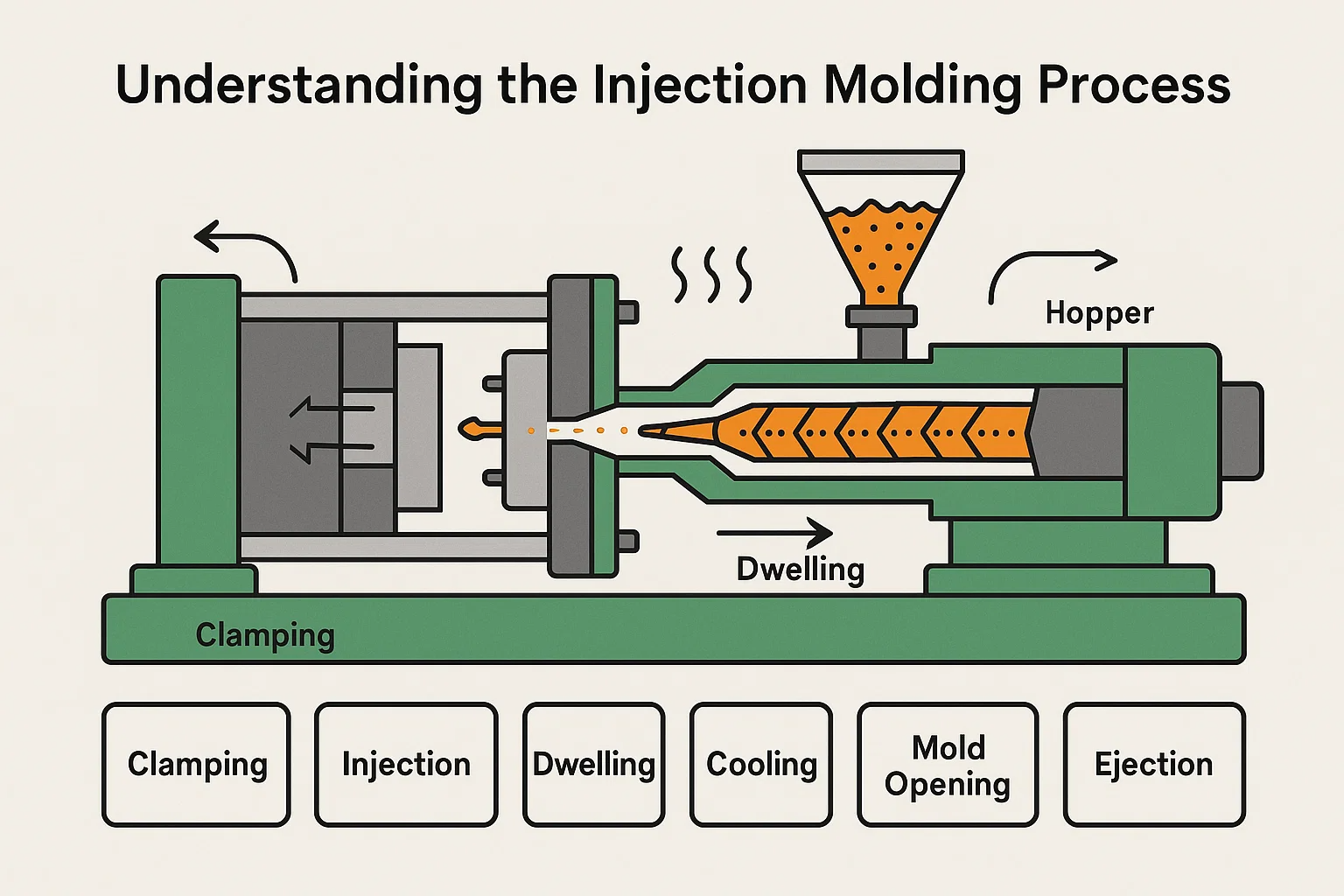

射出成形プロセスの段階的な説明:

射出成形プロセスは、単純に見えるが、温度、圧力、および一貫した部品を作成するタイミングの正確な制御を伴う周期的な操作です。これが基本的な手順です:

-

クランプ: プロセスは、クランプユニットから始まります。金型(空洞とコア)の2つの半分は、強力な油圧または電気プレスによってしっかりと固定されています。型の半分は通常静止していますが、もう1つは開閉して閉じます。このクランプ力は、注射中に発生した計り知れない圧力に耐えるのに十分でなければならず、カビが開いて点滅するのを防ぎます(カビの半分の間に溶融プラスチックが逃げます)。

-

注射: プラスチックペレットまたは顆粒は、ホッパーから加熱されたバレルに供給されます。バレルの内部では、往復ねじが回転し、熱とせん断摩擦の組み合わせでプラスチック材料を溶かします。プラスチックが溶融し、十分な「ショット」サイズ(部品に必要なプラスチックの量)がネジの前面に蓄積されると、ネジはプランジャーのように前方に移動し、高圧と速度で溶融プラスチックをランナーとゲートのシステムを介して閉じたカビに注入します。

-

住居(梱包/保持): カビの空洞が充填された後、「住居」または「梱包」圧力として知られる制御された量の圧力が維持されます。この持続的な圧力は、プラスチックが冷えて固化すると発生する体積収縮を補うのに役立ちます。カビの空洞が完全に満たされ、シンクマーク、ボイド、その他の欠陥を防ぎ、寸法の安定性を促進することが保証されます。

-

冷却: プラスチックが型に完全に詰め込まれていると、型の形の中で冷却して固化し始めます。しばしば金型の設計に統合され、冷たい水や油を循環させる冷却チャネルは、このプロセスを促進します。冷却時間は通常、射出成形サイクルの最も長い部分であり、使用される材料、部品の壁の厚さ、カビの設計などの要因に依存します。効率的な冷却は、望ましい部品特性を達成し、サイクル時間を最小化するために重要です。

-

カビの開口部: 部品が十分に冷却され、固化したら、クランプユニットが格納され、金型の2つの半分が開きます。

-

排出: カビが開くと、型の中に戦略的に配置されたエジェクターピンが、型の型空洞から固化した部分を押し出します。これらのピンは、新しく成形された部分の変形または損傷を避けるために、圧力を均等に適用するように設計されています。その後、部品はコンベアベルトまたはコレクションビンに落ちます。

-

後処理(オプション): 排出後、一部の部品は、ランナーやゲート(プラスチックをカビの空洞に導くチャネル)、討論、塗装、印刷などの二次操作など、軽微な後処理を必要とする場合があります。多くの場合、ランナーからの過剰な材料を再ラウンドと再利用することができ、コスト効率と廃棄物の減少に貢献します。その後、サイクルが繰り返されます。

中国で使用されるさまざまな種類の射出成形技術:

コアプロセスは依然として一貫していますが、中国の高度な製造能力により、多様な製品要件を満たすために、さまざまな特殊な射出成形技術が可能になります。

- 標準的な熱可塑性射出成形: これは、繰り返し溶けて固化できる熱可塑性ポリマーを使用して、最も一般的な方法です。膨大な消費者および工業製品に適しています。

- オーバーモールディング: この手法では、1つの材料を別の既存のコンポーネント(基板)に成形することが含まれ、多くの場合、複数の材料、色、またはテクスチャ(たとえば、ツールのソフトグリップハンドル、電子エンクロージャのシール)を備えた製品を作成します。基板は、プラスチック、金属、または別の材料である場合があります。

- モールディングを挿入: オーバーモールディングと同様ですが、ここでは、注入前に、事前に形成されたインサート(通常はねじ付き挿入物、ピン、電子接点などの金属コンポーネント)が金型に配置されます。溶融プラスチックは周囲に流れてこれらのインサートをカプセル化し、単一の統合部品を作成します。これにより、部品の強度、機能性が向上するか、電気伝導率が可能になります。

- 2ショット(マルチショット)射出成形: この高度なプロセスは、多くの場合同じ機械で、単一の成形サイクルで2つ以上の異なるプラスチック材料または色を備えた部品を生成します。アセンブリの必要性を排除し、明確な材料特性または審美的な特徴を備えた複雑な設計を可能にします。

- ガス支援射出成形: 厚いセクションの部品または表面仕上げの改善とシンクマークの削減を必要とする部品の場合、溶融プラスチックの部分的なショットの後、不活性ガス(窒素など)がカビの空洞に注入されます。ガスは内部チャネルを作成し、プラスチックをカビの壁に押し付け、材料の使用と冷却時間を短縮します。

- 液体シリコンゴム(LSR)射出成形: このプロセスは、柔軟性、高温耐性、および生体適合性で知られている熱セット材料である液体シリコンゴム用に特別に設計されています。多くの場合、医療機器、シール、消費財に使用されます。

- 薄壁モールディング: この手法は、通常、材料の削減、軽量、高速サイクル時間が包装や使い捨ての消費財などの用途向けに、非常に薄い壁のセクションを持つ部品の生産に焦点を当てています。

- ホットランナー型対コールドランナー型: これらは、ランナーシステム(溶融プラスチックをカビの虫歯に導くチャネル)を指します。

- コールドランナーの型: ランナーのプラスチックは、部品とともに冷却して固化します。その後、このランナー素材は排出され、しばしばリサイクルされる部品から除去する必要があります。それらはよりシンプルで、構築するのが安価ですが、より多くの無駄を生み出すことができます。

- ホットランナーの型: ランナーは加熱されたままであるため、サイクル全体でプラスチックが溶けたままです。これは、ランナーからの材料廃棄物がなく、より効率的な材料の使用、サイクル時間の速さ、そして多くの場合、その部分でより良い化粧品仕上げにつながることを意味します。彼らは最初はより複雑で高価です。

中国の射出成形で一般的に使用される材料:

中国の射出成形施設は、最終製品の望ましい機械的、熱、化学、および美的特性に基づいて選択された広範な熱可塑性材料を使用します。最も一般的に使用される材料のいくつかは次のとおりです。

- ポリプロピレン(PP): 優れた耐薬品性、疲労耐性、柔軟性で知られている汎用性と費用対効果の高い熱可塑性塑性。パッケージング、自動車コンポーネント、消費財、および生活に広く使用されています。

- アクリロニトリルブタジエンスチレン(ABS): 美的品質を備えた、丈夫で硬直した耐衝撃性のあるエンジニアリング熱可塑性。電子機器、自動車の内部部品、おもちゃ(レゴブリックなど)、および消費者製品のハウジングに頻繁に使用され、簡単に成形して仕上げられることがあります。

- ポリカーボネート(PC): 高性能で、強く、非常に衝撃的な耐性熱可塑性があり、しばしば透明です。良好な耐熱性と寸法安定性を提供し、レンズ、セーフティグラス、電子エンクロージャー、自動車コンポーネントなどの用途に適しています。

- ポリエチレン(PE): さまざまな密度(HDPE、LDPE、LLDPE)で利用可能なポリエチレンは、その柔軟性、耐薬品性、および良好な電気断熱特性で知られています。一般的にボトル、容器、バッグ、パイプに使用されます。

- ナイロン(ポリアミド-PA): 耐摩耗性、耐薬品性、高温性能を備えた強力で耐久性のあるエンジニアリングプラスチック。多くの場合、強度を高めるためにガラス繊維で補強され、自動車部品(エンジンコンポーネント、コネクタなど)、ギア、ベアリングで使用されます。

- ポリスチレン(PS): 汎用(GPPS、透明で脆い)および高インパクト(腰、不透明で丈夫な)グレードが付属しています。安価で、使い捨てのカトラリー、CDケース、アプライアンスハウジングに使用されます。

- ポリ塩化ビニル(PVC): 硬くて柔軟なフォームで利用可能な耐久性のある多用途の素材。良好な耐薬品性を提供し、パイプ、継手、窓枠、医療機器で使用されます。

- 熱可塑性エラストマー(TPE/TPR): これらの材料は、ゴムとプラスチックの特性を組み合わせて、柔軟性、良いグリップ、衝撃吸収を提供します。それらは、ソフトタッチグリップ、シール、ガスケット、オーバーモールドコンポーネントに使用されます。

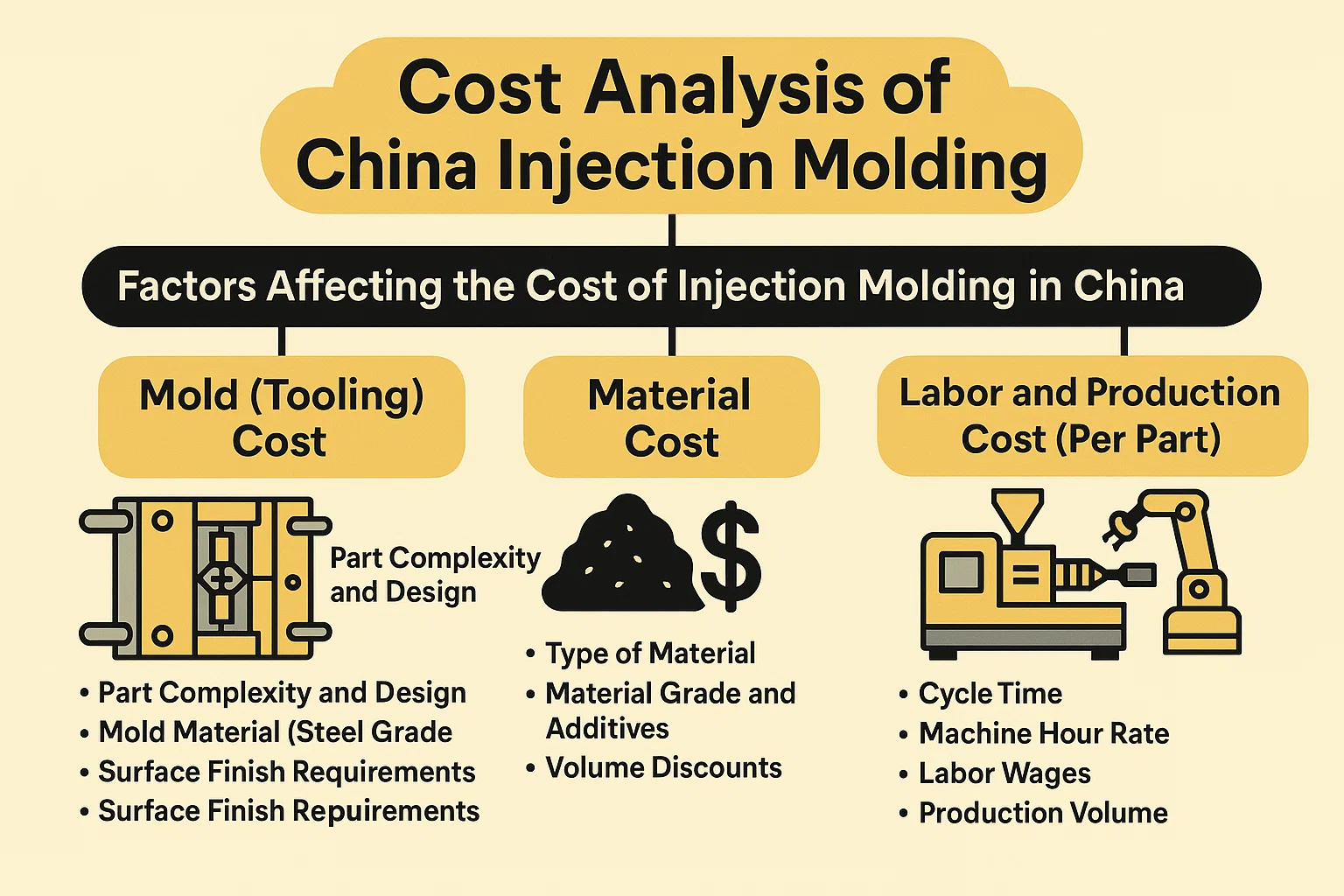

中国の射出成形のコスト分析

企業が射出成形のために中国を選択する主な動機の1つは、知覚されるコストの優位性です。中国は一般に多くの西側諸国よりも競争力のある価格設定を提供していますが、全体的なコストに寄与するさまざまな要因を理解することは、正確な予算編成と予期しない費用を回避するために重要です。射出成形プロジェクトの総コストは、金型(ツール)コスト、材料コスト、および生産(労働/機械)コストに広く分類できます。

中国の射出成形のコストに影響を与える要因:

-

金型(ツール)コスト: これは多くの場合、最も重要な前払い投資であり、劇的に範囲を展開することができます。

- 一部の複雑さとデザイン: 均一な壁の厚さ、最小限のアンダーカット、および単純な幾何学を備えた単純な部品には、複雑な金型が少なくなり、ツーリングコストが削減されます。逆に、細部の細部、緊密な耐性、サイドアクションやリフターを必要とする複数のアンダーカット、複雑なテクスチャを備えた複雑な部品には、より洗練された高価な金型が必要であり、多くの場合、より高度な機械加工(EDMなど)と長いビルド時間が必要です。

- 金型材料(鋼鉄グレード): 金型に使用される鋼の種類は、そのコストと寿命に直接影響します。

- P20、718H: これらは、プロトタイプの金型または低容量生産の一般的な選択であり、コストとパフォーマンスのバランスが良いです。

- Nak80、H13: このような硬化した鋼は非常に高価ですが、優れた耐久性、耐熱性、表面仕上げ機能を提供するため、大量の長期生産型に最適です。

- 空洞の数: 金型には、単一の空洞(サイクルごとに1つの部品を生成)または複数の空洞(サイクルあたり複数の部分を生成する)を持つことができます。マルチキャビティ金型は初期ツールコストが高くなりますが、サイクルあたりの出力を増やすことにより、パートあたりの生産コストを劇的に削減し、大量のランに費用対効果が高くなります。

- カビのベースとコンポーネント: 金型のサイズ、ランナーシステムの種類(ホットランナー対コールドランナー)、および標準の金型コンポーネント(エジェクターピン、スライドなど)の品質はすべて、ツールコストに貢献します。ホットランナー型は、最初はより高価ですが、材料の廃棄物とサイクル時間を節約し、大量のパートあたりのコストを削減します。

- 表面仕上げ要件: 高度に磨かれた表面(SPI A-1仕上げなど)または複雑なテクスチャには、より集中的な労働と特殊なツーリング技術が必要で、金型コストが増加します。

- 成形寿命: メーカーは、特定の数のサイクル(ショット)に合わせて金型を設計します。より高い寿命用に設計された金型(例:100万ショット)は、より堅牢な材料と精度で構築され、50,000ショット用に設計された金型よりも高いコストがかかります。

-

材料費: プラスチック樹脂自体のコストは、1部あたりのコストの直接的な重要なコンポーネントです。

- 素材の種類: 議論したように、PPやABSなどのコモディティプラスチックは、PC、ナイロン、高性能ポリマーなどのエンジニアリングプラスチック(Peek、Ultemなど)よりも、キログラムあたりの大幅に安価です。

- 材料グレードと添加物: バージン素材は、リサイクルされたグレードよりも高価です。 UV安定剤、火炎遅延剤、ガラス繊維(強度)、着色剤(特にカスタムカラー、白、または透明)、または特別な機能的添加剤などの添加物が含まれると、材料コストが増加します。

- ボリューム割引: 大量生産のための大規模な材料購入は、多くの場合、サプライヤーからのより良い価格設定を確保できます。

- 市場の変動: 世界の樹脂価格は、市場の需要、原油価格、およびサプライチェーンのダイナミクスの対象となり、時間の経過とともにパートごとのコストに影響を与える可能性があります。

-

人件費と生産コスト(パートごと): これは、射出成形機の運転と関係する労働に関連するコストです。

- サイクル時間: 1つの部分(またはマルチキャビティ型から1つのショット)を作成するのにかかる時間は、重要なコストドライバーです。サイクル時間が短いことにより、1時間あたりより多くの部品が生成されることを意味し、パートあたりのコストが削減されます。部品設計(壁の厚さ)、材料特性、カビの冷却効率、機械機能などの要因は、サイクル時間に影響します。

- マシンアワーレート: これには、電気のコスト、機械の減価償却費、メンテナンス、および機械の動作時間に割り当てられたオーバーヘッドが含まれます。より大きく、より洗練されたマシンは、通常、1時間ごとの料金が高いです。

- 労働賃金: 中国の人件費は、上昇していますが、多くの西側諸国の人件費よりも依然として大幅に低くなっています。これは、全体的なコストの優位性の重要な要素です。

- 生産量: これは間違いなく、パートごとのコストに対する最も影響力のある要因です。

- 規模の経済: 固定費(ツールなど)は、生産された部品の総数にわたって償却されます。生産量が高いほど、ツールとセットアップの両方のパートあたりのコストが低くなります。

- セットアップと切り替え: 金型が変更されるか、新しい生産の実行が設定されるたびに、マシンのダウンタイムと労働に関連するコストがあります。より多くのボリュームがこれらの切り替えの頻度を減らし、効率を最適化します。

- 後処理: 討論、組み立て、塗装、印刷、または特殊なパッケージなどの二次操作は、パートごとのコストに追加されます。

コストを他の国と比較する:

中国は歴史的に、特に中型から大量の生産において、射出成形に大きなコストの利点を提供してきました。

- 中国対西側諸国(例:米国、ヨーロッパ): 中国の射出成形コストは通常です 20-50%低い 米国よりも 30-60%低い ヨーロッパよりも。このギャップは、主に次のように駆動されます。

- 人件費の削減: 中国の熟練労働者は依然として低い賃金を命じています。

- 競争力のあるツール: 中国での金型の設計と製造のコストは、一般に、効率的なツールショップ、材料コストの削減(特に工具鋼の場合)、および金型メーカーの競争力のある賃金により、はるかに低くなります。

- 規模の経済: 中国の膨大な製造能力により、大規模な生産が可能になり、ユニットごとのコストがさらに削減されます。

- 統合されたサプライチェーン: 原材料、機械、および補助サービスのための成熟した相互接続されたサプライチェーンは、コストを抑えるのに役立ちます。

- 中国対新興経済国(例:ベトナム、インド、メキシコ): ベトナム、インド、メキシコなどの国々は、特に特定の製品タイプや地域の多様化を求めている企業にとって、低コストの代替品として浮上していますが、中国は依然として優位性を維持しています。

- ツールの洗練と能力: 複雑な型と高精度部品の場合、中国のツールの専門知識は一般的により高度です。

- サプライチェーンの成熟度: 射出成形のための中国の確立された広範なサプライチェーンを一致させるのは困難です。

- スケーラビリティ: 非常に大量のプロジェクトでは、中国の能力と効率性が優れていることがよくあります。

- 中国のコストの上昇: 中国の人件費は着実に上昇していることに注意することが重要であり、関税や地政学的な考慮事項などの要因は、全体的なコスト方程式に影響を与える可能性があります。ただし、多くのプロジェクト、特に複雑なツールや大量のプロジェクトを必要とするプロジェクトでは、中国は非常に競争力があります。

射出成形コストを削減するためのヒント:

- 製造可能性のための部品設計を最適化(DFM):

- ジオメトリを簡素化: 複雑な特徴、アンダーカット、不必要な複雑さを減らします。

- 均一な壁の厚さを維持する: これにより、一貫した冷却が促進され、サイクル時間が短縮され、ワーピングとシンクマークが防止され、カビの設計が簡素化されます。

- ドラフト角度を追加します: すべての垂直壁に適切なドラフト(テーパー)を確保して、簡単な部分放出を可能にし、排出力と潜在的な損傷を減らし、高価なカビの変更を回避します。

- rib骨とガセットを取り入れてください: 強度のために壁の厚さを増加させる代わりに、rib骨とガセットを使用して、材料の使用と冷却時間を最小限に抑えながら剛性を追加します。

- 自立または普遍的な部分を検討してください。 交換可能に使用できる部品の設計(例:同一の上部と下部)は、必要なユニークな金型の数を減らすことができます。

- 戦略的資料の選択:

- 標準資料を選択してください: 特定のパフォーマンス要件にエンジニアリングまたは高性能プラスチックを必要とする場合を除き、PPやABSなどの一般的に利用可能で安価な樹脂を選択します。

- 色の変更を最小限に抑える: 「天然」または黒い樹脂を使用することは、しばしば最も安いです。カスタムまたはユニークな色は、ラン間の色の費用とマシンクリーニングのためにコストを追加します。

- リサイクルコンテンツを検討してください: アプリケーションに適している場合、リサイクルされた熱可塑性プラスチックを使用すると、材料コストを削減できます。

- 生産量の最適化:

- キャビテーションをボリュームに一致させる: 非常に大量の場合、多額のカビに投資して、パートあたりのコストを削減します。より低いボリュームの場合、単一キャビティカビまたは迅速なプロトタイプカビ(アルミニウムなど)の場合、より費用対効果が高い場合があります。

- 注文を統合する: 複数の部品がある場合、それらを同時に生成するか、注文を統合することで、材料と生産のために規模の経済を活用できます。

- ツールについてサプライヤーと緊密に連携してください。

- カビの素材について話し合う: 予想される生産量に基づいて、金型コストと寿命の間のトレードオフを理解してください。

- ホットランナーとコールドランナーを検討してください: 大量の場合、ホットランナーの金型の初期コストは、材料の節約とより速いサイクル時間によってすぐに相殺される可能性があります。

- ツーリングの所有権の交渉: 金型とそのメンテナンスとストレージの用語を誰が所有しているかを明確にします。

- 効果的なコミュニケーションと品質管理:

- 明確な仕様を提供する: 誤解や費用のかかる再加工を避けるために、公差と3D CADモデルを備えた詳細な2D図面が不可欠です。

- 堅牢な品質チェックを実装してください: 積極的な品質制御は、欠陥のある部品の高価なスクラップ、リワーク、および出荷を防ぐことができます。

- ロジスティクスとパッケージを合理化します:

- 配送方法の最適化: タイムラインに基づいたコスト(海上貨物)のバランス速度(航空貨物)。

- 簡単なパッケージ: 標準のバルクパッケージは、カスタム小売パッケージよりも安価です。

中国の射出成形における品質管理

費用対効果は中国の射出成形の大きな引き分けですが、製品の品質を高めることと維持が最重要です。厳密な品質管理(QC)がなければ、価格が最も低い場合でも、欠陥のある製品、顧客の不満、ブランドの損害、費用のかかるやり直しまたはリコールを通じて大きな損失につながる可能性があります。品質がどのように管理されているか、どのような問題を探すべきか、そして探求する認定を理解することは、製造パートナーシップを成功させるために不可欠です。

品質管理の重要性:

品質管理は単なる後付けではありません。これは、設計から配信まで、製造ライフサイクル全体の不可欠な部分です。その重要性は、特にアウトソーシングの場合、射出成形で誇張することはできません。

- 製品の信頼性とパフォーマンスの確保: 一貫した品質により、各部品が意図したとおりに機能し、設計仕様を満たし、その最終アプリケーションで確実に実行することが保証されます。

- 欠陥と無駄の最小化: 効果的なQCは、プロセスの早い段階で問題を特定し、欠陥部品の大規模なバッチの生産を防ぎ、それにより材料の廃棄物、エネルギー消費、およびリワークコストを削減します。

- ブランドの評判を維持する: 高品質の製品は、顧客の信頼と忠誠心を構築し、ブランドのイメージと市場の地位を高めます。逆に、品質の障害はすぐに評判を傷つける可能性があります。

- 業界の基準と規制を満たす: 多くの産業(医療、自動車、航空宇宙など)には、成形部品を満たさなければならない厳格な規制要件があります。 QCはコンプライアンスを保証します。

- 長期的にはコスト削減: QC対策の実装には前払いコストがありますが、費用のかかるリコール、保証の請求、返品、および部品を廃棄および再製造する必要性を防ぐことにより、大幅に節約できます。

- 予測可能な生産: 堅牢なQCシステムは、より予測可能な生産結果、遅延が少なく、より信頼性の高い配送スケジュールにつながります。

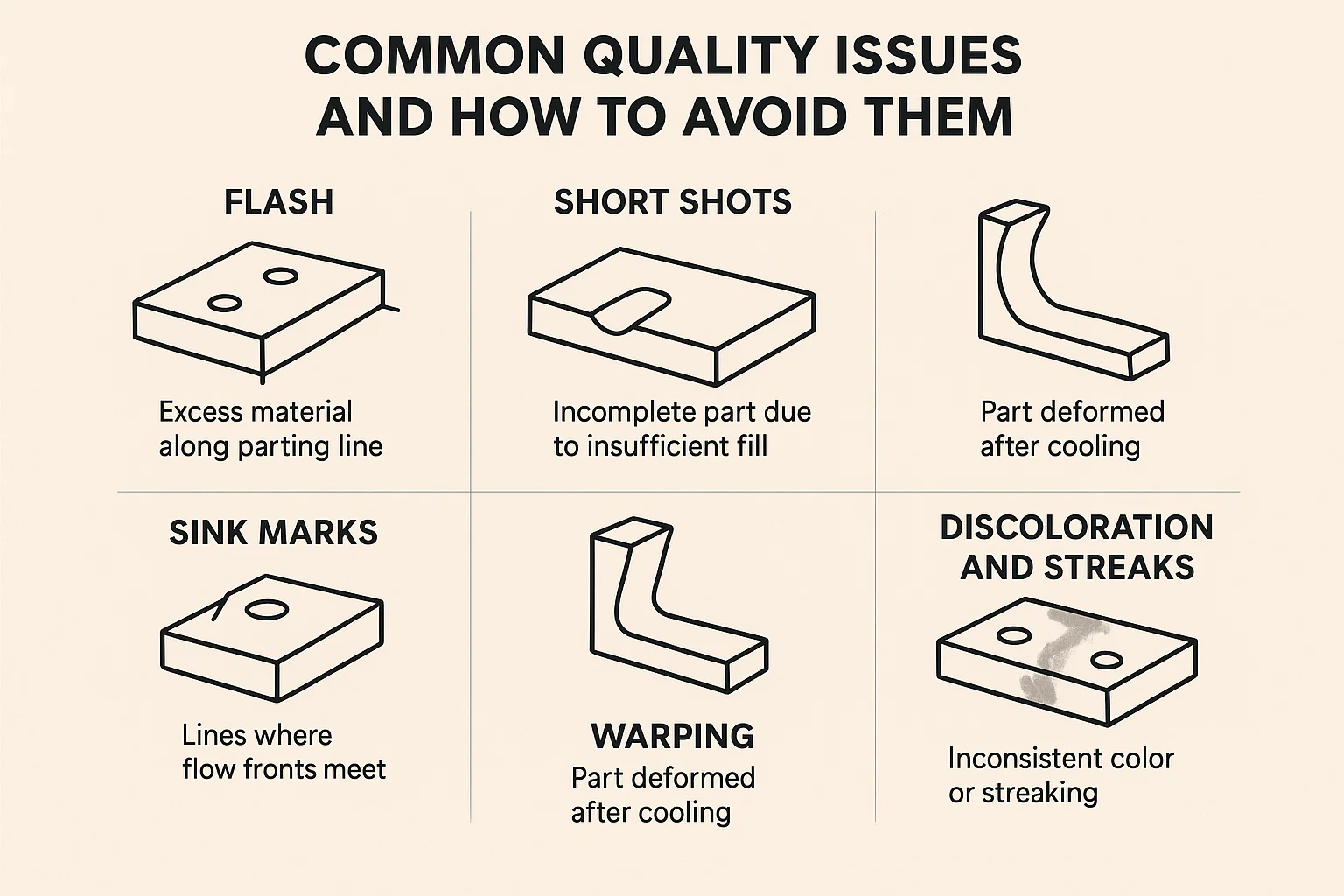

一般的な品質の問題とそれらを回避する方法:

射出成形の精度にもかかわらず、さまざまな欠陥が発生する可能性があります。これらを認識し、その原因を理解することは、中国のメーカーとの予防と効果的な問題解決の鍵です。

-

Flash(またはBurrs):

- 説明: カビの空洞から染み出す過剰な材料は、部品の別れのラインに沿って薄くて望ましくない層を形成します。

- 原因: 注入圧力または速度が多すぎる、クランプ力が不十分、摩耗したカビ、カビの不整合、または不十分なカビの設計(例:不適切なシーリング)。

- 回避: 注入パラメーター(圧力、速度)を最適化し、適切なクランプ力、定期的なカビの維持と検査、および正確なカビの設計を確保します。

-

ショートショット(または非充填):

- 説明: 溶融プラスチックがカビの空洞を完全に満たさなかった不完全な部分であり、セクションがありません。

- 原因: 注入不足、噴射圧力/速度が低く、材料の粘度が高すぎる、カビの温度が低すぎる、または閉じ込められた空気/不十分な通気がない。

- 回避: ショットサイズを増やし、噴射圧力/速度を上げ、適切な溶融温度を確保し、カビの温度を最適化する、金型換気を改善するか、ゲートの位置の変更を検討します。

-

シンクマーク:

- 説明: 成形部分の表面にある鬱病または浅いクレーター、通常は厚い部分にあります。

- 原因: プラスチックの不均一な冷却、特に厚い部分がゆっくりと冷却され、内側に収縮する場合、または梱包/保持圧力が不十分な場合。

- 回避: 壁の厚さの均一な部品を設計し、保持圧力と時間を増やし、溶融またはカビの温度をわずかに上げたり、部品を再設計して厚いセクションを減らしたりします。

-

ワーピング(または歪み):

- 説明: 冷却後に意図した形状を保持しない変形またはねじれた部分。

- 原因: 部品全体の不均一な冷却速度、材料の収縮、または不適切なカビの設計による内部応力(たとえば、均一な壁の厚さの欠如、不十分な冷却チャネル)。

- 回避: 均一な冷却とカビの温度を確保し、冷却時間を最適化し、一貫した壁の厚さで部品を設計するか、収縮率が低い材料の変化を検討します。

-

溶接線(または編み線):

- 説明: 溶融プラスチックの2つ以上のフローフロントが、多くの場合、穴や挿入物の周りに集まって再固化する目に見える線またはノッチ。これらは化粧品または構造的な弱点です。

- 原因: 完全にブレンド、低溶融またはカビの温度、または貧弱なゲートの配置の前に固化する溶融プラスチック。

- 回避: メルト/カビの温度を上げ、噴射速度を上げ、ゲートの位置を最適化してフローパスを最小限に抑えるか、より良い流量特性を持つ材料を使用します。

-

変色と縞模様:

- 説明: 部品表面の一貫性のない色、ストリーキング、または斑点。

- 原因: 原材料の汚染、着色剤の不適切な混合、過剰な熱による材料の劣化、または機械バレル/ノズルの残留物。

- 回避: 原材料の清潔さ、吸湿性材料の適切な乾燥、正確な着色剤投与、最適化された溶融温度制御、および定期的な機械洗浄を確保します。

-

ボイド(または泡):

- 説明: 成形部品内に閉じ込められた空気の泡または空のポケット。

- 原因: 不十分な梱包圧力、水分または物質の劣化からの閉じ込められたガス、またはコアが固化する前に外皮から密封する急速な冷却。

- 回避: 梱包圧力を上げ、適切な材料の乾燥を確保し、カビの通気を改善し、冷却速度を最適化します。

品質管理対策と認定:

評判の良い中国の射出成形メーカーは、生産プロセス全体を通して包括的なQC対策を実施しています。サプライヤーを審査するときは、次の証拠を探してください。

-

製造可能性のための設計(DFM)レビュー: QCは設計フェーズで開始します。優れたメーカーは、潜在的な成形の問題(例:壁の厚さ、ドラフト角度、アンダーカット)のパーツデザインを確認し、その前にコストのかかるエラーを防ぎます。

-

着信材料検査(IQC):

- 仕様に対する原材料(樹脂)の検証(例:材料安全データシート - MSDS、分析証明書-COA)。

- 湿気が欠陥を引き起こす可能性があるため、吸湿性材料の適切な乾燥を確認します。

-

カビ/ツール検査:

- 寸法チェック、表面仕上げ検証、機能テスト(ホットランナーシステム、排出メカニズムなど)を含む、生産前の製造型の徹底的な検査。

- 最初の記事検査(FAI): 新しい金型から小さなバッチ(「最初の記事」)を生成し、詳細な寸法検査と機能テストを実行します。これは、大量生産前の金型の精度を検証するための重要なステップです。

-

インプロセスの品質管理(IPQC):

- パラメーター監視: 一貫性を確保するために、統計プロセス制御(SPC)技術を使用した、重要な成形パラメーター(温度、圧力、サイクル時間、噴射速度)の継続的な監視と制御。

- 目視検査: フラッシュ、変色、短いショットなどの欠陥について、オペレーターによる定期的な視覚チェック。

- 次元チェック: キャリパー、マイクロメーター、CMM(座標測定機)、または光学コンパレータを使用した生産中の部品の周期的な寸法測定。

- サンプリング: 定義されたサンプリング計画(AQL-許容可能な品質限度など)を実装して、定期的に部品のサブセットを検査します。

-

最終的な品質管理(FQC) /出荷前検査:

- パッケージングと出荷前の完成品の最終的な包括的な検査。これには、視覚、寸法、およびしばしば機能的なテストが含まれます。

- パッケージングとラベル付けの検証。

- 多くの場合、この段階では、公平な評価のためにサードパーティの検査機関が雇用されます。

認定:

認定は、確立された品質管理システムと特定の業界基準に対するメーカーのコミットメントを示しています。

- ISO 9001: これは、品質管理システム(QMS)の最も一般的で基本的な国際標準です。 ISO 9001認定会社には、そのプロセスを管理するための文書化されたシステムがあり、一貫性、顧客満足度、継続的な改善を確保しています。これは、評判の良い中国のメーカーにとってのベースラインの期待です。

- ISO/TS 16949(現在IATF 16949): これは、自動車産業にとって特定の品質管理基準です。この認定を受けたメーカーは、厳しい品質要件、プロセス制御、継続的な改善に非常に経験があり、自動車コンポーネントの理想的なパートナーになります。

- ISO 13485: この標準は、医療の設計と製造のための包括的な品質管理システムの要件を指定しています

- CE、ROHS、REACH、FDAなど。 これらは、特定の市場や材料の制限に関連する製品固有のコンプライアンス認証です。 QMS認定ではありませんが、メーカーがこれらの標準に精通し、準拠した部分を作成する能力は、品質能力の強力な指標です。

適切な中国の射出成形パートナーを見つける

中国の信頼できる有能な射出成形パートナーを特定して保護することは、間違いなくあなたのプロジェクトの成功に最も重要なステップです。市場は膨大であり、小さなワークショップから大規模で高度に自動化された工場に至るまで、数千のサプライヤーがあります。この景観をナビゲートするには、戦略的アプローチ、徹底的なデューデリジェンス、および効果的なコミュニケーションと文化的ニュアンスの理解が必要です。

中国の射出成形会社を見つける場所:

潜在的な製造パートナーを検索する際に探索するいくつかの道があります。

-

オンラインB2Bプラットフォームとディレクトリ: 多くの場合、これらは多くの企業にとって、広範なデータベースとアクセシビリティのために最初の停留所です。

- Alibaba.com: 最大のグローバルB2B市場で、メーカーの膨大なセレクションを提供しています。 「検証済みのサプライヤー」、「貿易保証」、および特定の製品カテゴリにフィルターを使用して、検索を絞り込みます。サプライヤーのプロファイル、トランザクション履歴、顧客レビューを確認します。

- グローバルソース(GlobalSources.com): アリババと同様に、電子機器、コンポーネント、より専門的な産業に重点を置いています。より詳細な会社のプロファイルで知られています。

- Made-in-china.com: プラスチックやモールディングなど、さまざまな業界で幅広いサプライヤーを提供する別の著名なプラットフォーム。

- 専門の製造ディレクトリ: 一部のWebサイトまたは業界協会は、射出成形または特定の製品タイプに特に焦点を当てたメーカーのより厳選されたリストを提供する場合があります。

- 管理されたソーシングサービス: XometryやSourcing Alliesなどの企業は、中国のサプライヤーの吟味されたネットワークを持ち、あなたに代わってコミュニケーションとプロジェクト管理を処理するマネージドサービスを提供します。

-

展示会: 中国の展示会に出席することで、対面の相互作用、工場訪問、能力の直接評価のための比類のない機会があります。

- Chinaplas: これは間違いなく、中国で毎年開催される世界をリードするプラスチックとゴムの見本市です(深Shenzhenと上海を交互に)。これは、新しい技術、材料を発見し、膨大な数の射出成形機械メーカーとサービスプロバイダーとの接続に不可欠なイベントです。

- Die&Mold China: 射出成形に不可欠なカビとダイの製造に特に焦点を当てた別の重要な展示。

- カントンフェア(中国の輸入および輸出フェア): ほぼすべての製品カテゴリをカバーするより広範な展示会ですが、カントンフェアには、射出成形会社が展示する機械や工業製品専用の重要なセクションがしばしばあります。

- 業界固有のフェア: 製品(たとえば、自動車部品、医療機器など)に応じて、関連する専門知識と認証を備えたメーカーを見つけることができる中国には専門の展示会があります。

-

紹介とネットワーク:

- 業界のつながり: プロのネットワークを活用します。肯定的な経験に基づいて、同僚、業界の仲間、またはコンサルタントに推奨事項を求めてください。

- 調達エージェント/コンサルタント: 中国で強い存在感とネットワークを持つ経験豊富な調達エージェントまたはコンサルタントは、貴重な支援を提供できます。彼らはしばしば、信頼できるサプライヤーの事前にvetされたリストを持っており、文化的およびコミュニケーションのギャップを橋渡しすることができます。

デューデリジェンス:サプライヤーの能力と経験の確認:

潜在的なパートナーのリストを取得すると、厳密なデューデリジェンスが重要です。オンラインプロファイルのみに依存しないでください。

-

包括的な企業情報を要求します:

- ビジネスライセンスと登録: 公式ビジネスライセンスのコピーをリクエストしてください。中国政府の公式データベース(たとえば、National Enterprise Credit Information Publicity System -NECIPS)を通じてその正当性を検証します。これは、それらが法的に登録されたエンティティであることを確認しています。

- 認定: 関連する認定(ISO 9001、ISO 13485、IATF 16949など)のコピーを求め、可能であれば発行機関での信頼性を確認してください。

- エクスポートライセンス: 中国から商品を輸出するために必要なライセンスがあることを確認してください。

- 会社の概要と歴史: ビジネスの年、企業の規模、従業員数、および主要市場での年数を理解してください。より長い動作履歴は、しばしば安定性を示します。

-

製造能力を評価する:

- 機器リスト: 射出成形機のトン数、ブランド、年齢など、機械の詳細なリストをリクエストしてください。これは、それらの能力とパーツサイズを処理する能力を示しています。

- ツーリング機能: 社内の金型の設計と製造機能があるのか、それとも外部委託しているのかを尋ねます。多くの場合、社内のツールは、品質とリードタイムをより適切に制御できます。

- 生産能力: プロジェクトの量に関連する毎日/毎月の生産能力について話し合います。

- 物質的な経験: 使用する予定の特定のプラスチック材料での経験を確認してください。

- 二次操作: 必要に応じて、アセンブリ、塗装、印刷、超音波溶接など、移動後プロセスの能力についてお問い合わせください。

- サンプルパーツ: 以前に成形された部品のサンプルをリクエストします(理想的には複雑さや素材があなたのものに似ています)。これはあなたに彼らの品質の具体的な感覚を与えます。

-

品質管理システムを評価します:

- QMSドキュメント: 品質管理システム(QMS)のマニュアルまたは手順、特に着信の材料検査、処理内の制御、最終検査に関連してください。

- 検査機器: 検査ツール(CMM、キャリパー、ゲージ、光学コンパレータ)についてお問い合わせください。

- トレーサビリティ: 材料と生産バッチを追跡するためのシステムを理解します。

- 欠陥管理: 彼らはどのように品質の問題を特定、文書化し、解決しますか?

- サードパーティの監査: 工場監査を実施するためにサードパーティ検査会社を雇うことを検討してください。これにより、施設、プロセス、品質システムの客観的な評価が提供されます。

-

財務安定性チェック(可能であれば): 直接取得するのは難しいですが、財政的に安定したサプライヤーは、プロジェクトの途中で事業を停止する可能性が低くなります。調達エージェントまたは貿易信用機関は、いくつかの洞察を提供できる場合があります。

-

参考文献: 既存または過去の国際的なクライアントから参照を要求し、実際にそれらに連絡して、品質、配信、コミュニケーション、および問題解決に関する経験について問い合わせてください。

コミュニケーションと文化的考慮事項:

効果的なコミュニケーションは、中国のメーカーと協力する際の潜在的な課題を克服するために最も重要です。

-

言語の障壁:

- 英語の習熟度: 多くの中国のビジネス専門家は英語を話しますが、習熟度レベルは異なります。明確で簡潔な言語を使用します。スラング、専門用語、および過度に複雑な文章を避けてください。

- 書面によるコミュニケーション: 議論と決定の明確な記録を確保するために、書面によるコミュニケーション(電子メール、WeChatメッセージ)を好みます。明確にするために、箇条書きと番号付きリストを使用します。

- ビジュアル: 3D CADモデル、許容耐性を備えた詳細な2D図面、注釈付き写真、および情報を正確に伝えるビデオを利用します。 「写真は千の言葉の価値がある」はここで特に真実です。

- 献身的な連絡先: あなたのプロジェクトに責任がある特定の英語を話す連絡先との関係を確立することを目指します。

-

文化的ニュアンス:

- Guanxi(関係): 中国では、関係はビジネスで非常に評価されています。信頼と信頼関係の構築(「Guanxi」)の構築に時間を費やすことは、よりスムーズな運用、柔軟性の向上、およびより良い結果につながる可能性があります。これには、定期的なコミュニケーション、敬意を示すこと、時には社会的関与を含むことが含まれます。

- 「フェイスを救う」(ミアンツィ): この概念は非常に重要です。中国のビジネス文化は、多くの場合、直接的な「いいえ」またはオープンな対立を避けて、誰もが「恥ずかしさ、尊厳の喪失、または評判)を避けることを避けます。

- 意味: 「はい」は「たぶん」、「私は質問を理解している」、または「私は試してみる」という意味を意味するかもしれません。常に能力や合意を保証するとは限りません。

- 戦略: 忍耐強く、理解を確認してください。自由回答形式の質問をしてください。 「これを行うことができますか?」の代わりに、「Xをどのように達成しますか?」を試してみてください。または「あなたはYでどのような課題を予見しますか?」単なる単純な肯定ではなく、詳細な説明と実用的な計画を探してください。連絡先を公に批判したり、直接挑戦したりしないでください。建設的かつ個人的にフィードバックを提供します。

- 階層: 指揮系統を尊重します。多くの場合、決定はより高いものから来ます。意思決定者が誰であるかを理解し、彼らとの関係を築こうとします。

- 忍耐と長期的な見解: 中国で成功した製造関係を構築するには、しばしば時間がかかります。忍耐強く、関係に投資し、純粋に取引の相互作用ではなく、長期的な相互利益に焦点を当ててください。

- 交渉スタイル: 別の交渉スタイルに備えてください。交渉を期待して、初期見積もりが高い場合があります。 Win-Winの結果に焦点を当てます。

プロトタイピングとツール

大量生産に飛び込む前に、射出成形の旅の2つの重要な段階がプロトタイピングとツーリングです。これらのフェーズは、設計の検証、製造可能性の確保、効率的で高品質の生産の準備に貢献しています。

射出成形におけるプロトタイピングの役割:

プロトタイピングとは、製品またはそのコンポーネントの予備的な物理モデルの作成です。射出成形の場合、プロトタイプはいくつかの重要な機能を果たします。

-

設計検証と改良:

- フォーム、フィット、および機能(FFF): プロトタイプを使用すると、部品の寸法、形状、および機能が正しいかどうか、アセンブリ内の他のコンポーネントに適合するかどうか、および実際の環境で意図した機能を実行するかどうかを物理的に評価できます。

- 早期の欠陥検出: アセンブリ、人間工学、または構造的完全性に関連する多くの設計上の欠陥または問題は、画面ではなく物理モデルでのみ明らかです。これらの初期の節約をキャッチすると、巨大な時間とコストが下流になります。

- 美的評価: プロトタイプは、製品の外観の具体的な表現を提供し、高価な生産ツーリングにコミットする前に審美的な調整を可能にします。

-

コスト効率:

- 費用のかかるやり直しを避ける: 完成した生産型の変更は非常に高価で時間がかかります。プロトタイピングにより、設計の問題が前もって識別され、金型が切断される前に低コストのデジタルまたは迅速なプロトタイプ調整が可能になります。 「早めに失敗し、安く失敗します。」

- 材料とプロセステスト: 多くの場合、最終的な生産資料や生産型から作られていませんが、プロトタイプは、材料行動の側面を検証したり、潜在的な成形の課題を強調したりするのに役立ちます。

-

市場までの加速時間: 設計検証プロセスを合理化することにより、プロトタイピングは製品全体の開発サイクルを削減するのに役立ち、製品をより速く市場に出すことができます。

-

コミュニケーションとコラボレーションの改善: 物理的なプロトタイプは、デザイナー、エンジニア、マーケティングチーム、および利害関係者の間で普遍的な言語として機能します。より明確な議論を促進し、期待を調整し、最終製品について全員が同じページにいることを保証します。

プロトタイピング方法(注射前成形):

「プロトタイプ射出成形」(少量の走行にアルミニウムまたはソフトスチールツールを使用)が存在しますが、プロトタイプの初期段階はしばしば他の方法を使用します。

- 3D印刷(添加剤製造):

- 利点: 非常に高速で、単一ユニットまたは非常に低いボリュームで費用対効果が高く、複雑なジオメトリが可能になり、反復設計の変更が迅速です。

- 短所: 材料特性は通常、実際の射出成形樹脂(筋力、表面仕上げ、熱特性など)を複製せず、大量に適しておらず、射出成形プロセス自体を真に検証することはできません。初期のフォームとフィットチェックに最適です。

- CNC加工:

- 利点: 高精度を達成することができ、最終的な生産材料に近い、より幅広いエンジニアリンググレードのプラスチックで動作します。

- 短所: 特に複雑な部品の場合、3D印刷よりも高価で遅い。それでも、射出成形のストレス/流れを完全に再現していません。

- 真空鋳造(ウレタン鋳造):

- 利点: マスターパターンのシリコン型を使用して、外観と特定の機械的特性の点で射出成形部品を密接にシミュレートする部品の小さなバッチ(10〜50単位)を生成するのに適しています。

- 短所: 実際の射出成形材料ではなく、部分サイズと複雑さに制限があり、非常に少ない量のみです。

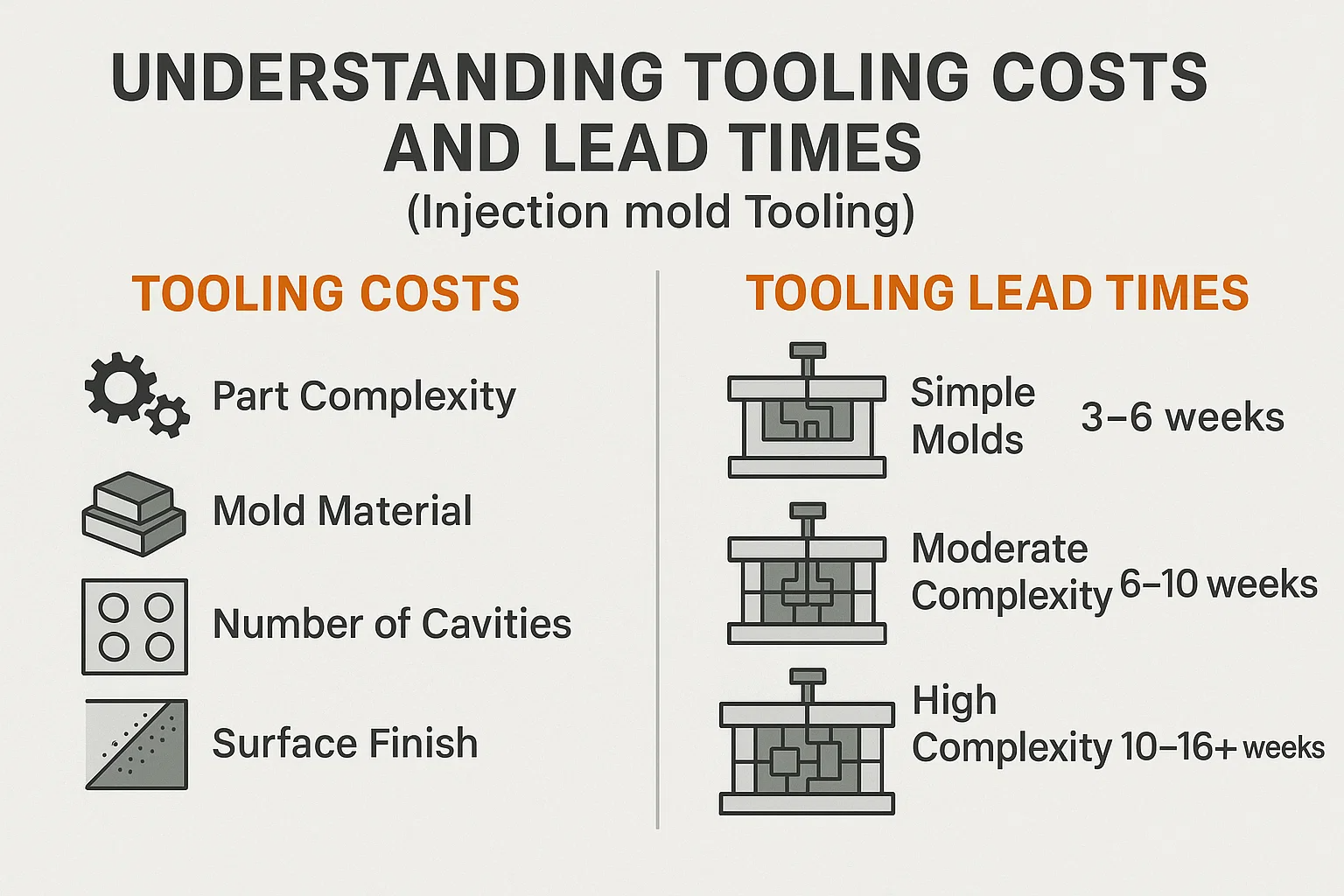

ツーリングコストとリードタイムの理解(射出型型ツール):

ツーリング、またはカビ製造は、射出成形に最も重要な初期投資です。そのコストとリードタイムを理解することは、プロジェクトの計画と予算編成にとって重要です。

ツーリングコスト:

コスト分析で以前に説明したように、金型コストは以下の影響を受けます。

- 一部の複雑さ: 緊密な許容範囲、内部機能、アンダーカット(スライド/リフターが必要)、または細かいテクスチャを備えた複雑なデザインには、より複雑で高価な金型の設計と機械加工プロセス(EDM、ワイヤー切断など)が必要です。

- カビ素材:

- アルミニウム(例:7075-T6): より安価で、機械より速く、プロトタイピングや低容量生産に適しています(たとえば、1,000〜10,000ショット)。柔らかいので、摩耗は大量の問題になる可能性があります。

- P20スチール(事前に硬化): コストと耐久性の一般的なバランス。中容量生産に適しています(たとえば、10,000〜100,000ショット)。

- 硬化鋼(例:H13、S7、NAK80): 最も高価ですが、優れた硬度、耐摩耗性、長寿を提供します。これは、大量の生産量(たとえば、100,000から数百万のショットなど)と、タイトな許容範囲または優れた表面仕上げを必要とする部品に不可欠です。

- 空洞の数: キャビティが増えると、初期の金型コストが増加しますが、生産を加速することにより、1部あたりのコストを削減します。 4キャビティの金型は、単一キャビティの金型よりも高価になりますが、4倍速い部品を生成します。

- ホットランナー対コールドランナーシステム: ホットランナーシステムは、構築するのにより複雑で費用がかかりますが、ランナーの廃棄物を排除し、サイクル時間を短縮することができ、大量生産のための長期節約を提供します。コールドランナーの金型は、よりシンプルで安価です。

- 表面仕上げ: 高光沢またはテクスチャー仕上げには、より複雑な金型の研磨またはエッチングが必要で、コストが増加します。

- カビのサイズ: 大規模な部品には、より多くの鋼を消費し、より多くの加工時間が必要な大きな金型が必要です。

- サプライヤーのオーバーヘッドと利益率: これらはメーカーによって異なります。

ツーリングリードタイム:

中国におけるカビ製造のリードタイムは、複雑さに基づいて大きく異なります。

- シンプルな金型(単一の空洞、基本的な幾何学、アルミニウム/P20鋼): 範囲から 3〜6週間 .

- 中程度の複雑さ(マルチキャビティ、いくつかのアンダーカット、P20スチール): 通常 6〜10週間 .

- 高い複雑さ(マルチキャビティ、ホットランナー、複雑なアンダーカット、硬化鋼): 取ることができます 10〜16週間 .

これらのリードタイムには、設計、材料の獲得、機械加工、アセンブリ、および初期テスト(T0試験)が含まれます。サプライヤーから明確なタイムラインを取得し、プロジェクト全体のスケジュールにそれを考慮することが重要です。ツールの遅延は、市場までの時間に直接影響します。

製造可能性のための設計(DFM)考慮事項:

射出成形のコンテキストで成形性の設計と呼ばれることが多い製造可能性(DFM)の設計は、製品の設計を最適化して、特定のプロセスを使用した製造により容易になり、費用対効果が高く、より信頼性を高めることです。設計段階の早い段階で中国のパートナーとDFMに従事することが最重要です。

射出成形のための重要なDFMの考慮事項は次のとおりです。

- 壁の厚さの均一:

- 原理: パーツ全体に可能な限り一貫した壁の厚さを維持します。

- なぜ: 不均一な壁の厚さは、一貫性のない冷却と収縮を引き起こし、ワーピング、シンクマーク(くぼみ)、内部ストレスなどの欠陥を引き起こします。また、カビの詰め物がより挑戦的になります。

- どうやって: バリエーションが避けられない場合は、移行を段階的にします(たとえば、フィレットを使用してください)。

- ドラフト角度:

- 原理: すべての垂直壁にわずかなテーパーを追加します(型の開口方向に平行な表面)。

- なぜ: 部品は、スティック、スクラッチ、または変形することなく、金型から簡単に排出できるようにします。十分なドラフトがなければ、部品は立ち往生する可能性があり、部品と金型の両方を損傷する過剰な排出力が必要です。

- おすすめ: 滑らかな表面には最低0.5-1度が推奨されることがよくあり、テクスチャの表面や深い特徴にはさらに(例:2〜5度)が必要です。

- 半径と切り身(丸い角):

- 原理: 鋭い内部および外部のコーナーを避けてください。代わりに、寛大な半径(丸い外部角)とフィレット(丸い内側の角)を使用します。

- なぜ: 鋭い角は、ストレス集中(ストレスが蓄積するポイント)を作成し、排出中または使用中に部分的な破損につながる可能性があります。また、プラスチックの流れを妨げ、金型の摩耗を増やし、機械加工が難しい場合があります。切り身はより滑らかな材料の流れを促進し、ストレスを軽減します。

- おすすめ: 内部半径は、理想的には壁の厚さの少なくとも0.5倍、壁の厚さの1.5倍の外部半径である必要があります。

- アンダーカットの最小化:

- 原理: アンダーカットとは、部品が開口方向に沿って金型から直接引き出されるのを防ぐ機能です(たとえば、側面の穴、クリップ、スナップ機能)。

- なぜ: アンダーカットには、パーツを排出できるようにするために、スライド(サイドアクション)、リフター、またはコアプルなどの追加の費用のかかる金型メカニズムが必要です。これらは、金型に複雑さ、コスト、メンテナンスを追加します。

- 緩和する方法:

- 再設計: この機能は、金型の開口方向に沿って移動または再設計できますか?

- コアプル/スライド: 不可欠な場合は、追加のツールコストと複雑さを受け入れます。

- バンプオフ: 非常に小さく、柔軟なアンダーカット(たとえば、小さな有刺鉄線の特徴)の場合、部品はサイドアクションなしで金型機能を「バンプオフ」するためにわずかに変形する可能性がありますが、これには慎重なデザインと物質的な選択が必要です。

- ゲートの場所:

- 原理: ゲートの戦略的な配置(プラスチックがカビの空洞に入る場所)が重要です。

- なぜ: 材料の流れ、充填パターン、溶接ラインの可能性、シンクマーク、およびゲートの痕跡に影響を与えます(ランナーが削除された場所に残った小さなマーク)。

- 考慮事項: 通常、適切な充填と梱包を確保するために、または非融合領域にパーツの最も厚いセクションに配置されます。金型フロー分析ソフトウェアは、最適なゲート配置をシミュレートできます。

- エジェクターのピン配置:

- 原理: 理想的には、剛性のある機能やマークが許容される場合、理想的には美学や機能を妥協しない領域にエジェクターピンを配置します。

- なぜ: 部品を変形させたり損傷したりせずに滑らかな排出を保証します。

- 考慮事項: 排出力を均等に分配するために、特にrib骨またはボスの近くで十分なイジェクターピンが使用されていることを確認してください。

- rib骨とボス:

- 原理: rib骨を使用して、全体的な壁の厚さを増やすことなく強度と剛性を加えます。ボスは、取り付け、固定、または見つけるために使用される円筒形の突起です。

- なぜ: 構造的完全性のための材料の効率的な使用。

- デザイン: rib骨の厚さは、通常、シンクマークを避けるために、公称壁の厚さの40〜60%でなければなりません。ボスは、十分なドラフトと、均一な壁の厚さのためのコアアウトセンターで設計する必要があります。

- 公差:

- 原理: 機能的に必要な限りタイトな許容範囲を指定します。

- なぜ: 非常に厳しい許容範囲は、金型のコスト、ツーリングのリードタイム、生産の難易度、および検査コストを増加させます。

- 考慮事項: 材料、パートサイズ、金型タイプに基づいて、メーカーと達成可能な許容範囲について話し合います。

生産とロジスティクスの管理

金型が確定して承認され、生産が始まると、焦点は製造プロセスを監督し、完成した部品の効率的で費用対効果の高い配信を確保することに移行します。生産のタイムライン、配送、税関の管理は複雑になる可能性がありますが、適切な計画とコミュニケーションにより、管理可能なプロセスです。

生産タイムラインとリードタイム:

生産リードタイムに影響を与える要因を理解することは、現実的な期待を設定し、サプライチェーンを計画するために不可欠です。

- ツーリングリードタイム(説明したとおり): これは、最初の、しばしば最も長いリードタイムです。金型が完成して検証されると、実際の部品の生産は非常に高速になります。

- 生産量:

- 低〜中容量: 小規模なラン(たとえば、数千から数万部の部品など)の場合、部品の複雑さと金型空洞の数に応じて、数日から数週間以内に生産が完了する可能性があります。

- 大量/大量生産: 数十万または数百万の部品のために、生産は継続的なプロセスとなります。一方 サイクル時間 パーツは非常に高速で、全体的です 生産実行 数週間または数ヶ月に及ぶ可能性があります。メーカーは、特定の機械とシフトで生産をスケジュールすることがよくあります。

- 一部の複雑さとサイクル時間: より短いサイクル時間を持つよりシンプルな部品は、より長い冷却または複雑な二次操作を必要とする複雑な部品よりも速く生成されます。

- 材料の可用性: 遅延を避けるために、選択した素材がすぐに利用できることを確認してください。一部の専門化された材料またはカスタムカラーの材料は、樹脂のサプライヤーから成形工場まで、より長いリードタイムを持っている可能性があります。

- 二次操作: 部品が塗装、印刷、アセンブリ、特殊なパッケージなどの移動後のプロセスが必要な場合、これらは全体的な生産リードタイムに追加されます。これらが引用されたタイムラインに因数分解されていることを確認してください。

- 品質管理手順: インプロセスおよび最終的な品質検査の範囲と厳密さも、全体的な生産スケジュールに影響を与えます。

- 工場の負荷とスケジューリング: メーカーの現在の生産キューと容量が重要な役割を果たします。サプライヤと常に推定リードタイムについて話し合い、詳細な生産スケジュールを要求してください。

- 休日: 中国の国立祝日(特に中国の新年、ゴールデンウィーク、ドラゴンボートフェスティバル)は、大幅な工場の閉鎖と物流の遅延を引き起こす可能性があります。これらの期間についての生産スケジュールを計画します。

生産タイムラインを管理するための戦略:

- 明確なコミュニケーション: サプライヤーとの継続的かつ明確なコミュニケーションを維持します。制作ラインの写真やビデオを含む、制作ステータスに関する定期的な更新をリクエストしてください。

- 詳細な制作スケジュール: 生産の各段階のガントチャートまたは詳細なタイムラインを尋ねます。

- キーパフォーマンスインジケーター(KPI): 毎日の生産出力、欠陥率、配達日など、特定のKPIに同意します。

- プリプロダクションミーティング: 徹底的なプリプロダクション会議(仮想または対面)を開催して、生産が開始される前にすべての仕様、品質基準、およびタイムラインを確認します。

- 緊急時の計画: 予期せぬ遅延のためにスケジュールにバッファ時間を常に作成します(たとえば、材料不足、機械の故障、品質の問題、出荷遅延)。

中国から輸入する際の出荷および物流上の考慮事項:

中国からの商品の輸入にはいくつかのステップが含まれ、製品を安全に、時間通りに、予算内で到着するために慎重に計画する必要があります。

-

Incoterms(国際的な商業用語): これらは、販売契約の下で商品の配達に対する買い手と売り手の責任を明確にする世界的に認識されている条件です。配送のさまざまな段階で誰が何を支払い、誰が責任を負うかを決定するためには重要です。

- exw(ex works): 買い手は、工場ゲート以降のすべてのコストとリスクについて責任を負います。工場から最も安い単価ですが、購入者にとって最も複雑です。

- フォブ(船上で無料): 売り手(工場) 指定された出荷港に商品を配送し、それらを船に積み込む責任があります。買い手は想定しています

- CIF(コスト、保険、貨物) / CFR(コストと貨物): 売り手は、輸送と保険の費用(CIF)または単に輸送(CFR)を指定された港に支払います。原産地の船舶に商品が積み込まれたら、バイヤーにリスク転送されます。買い手の制御が少ない。

- DDP(納品された義務): 売り手は、商品が購入者の指定された目的地に納品されるまで、通関および輸入関税を含むすべての費用とリスクについて責任を負います。買い手にとって最も便利ですが、売り手の価格は高くなります。

- おすすめ: ほとんどの企業にとって、 FOB バランスは良好で、工場で最初の脚を処理しながらコスト制御を提供します。インポートが初めての場合は、 DDP シンプルさを提供しますが、多くの場合、サプライヤーによってより高いコストで渡されます。

-

配送方法の選択:

- 海上貨物(海洋貨物):

- 利点: 大量、重量またはかさばる商品に対して最も費用対効果が高い。環境に優しい。

- 短所: 長い輸送時間(通常、北米/ヨーロッパへの3〜6週間、および通関権)。柔軟性が低い。

- FCL(完全なコンテナの負荷): 輸送用コンテナ全体(20フィートまたは40フィート)を支払い、使用します。大量のユニットあたり最も費用対効果が高い。

- LCL(コンテナの負荷未満): あなたの商品は、他の出荷とコンテナスペースを共有します。容器全体を埋めるのに十分ではない少量ではありませんが、多くの場合、輸送時間と取り扱い時間がわずかに長くなります。

- 航空貨物:

- 利点: 最速の輸送時間(通常は3〜7日)。緊急の出荷、高価値の商品、または小規模な軽量アイテムに最適です。

- 短所: 海の貨物よりも大幅に高価です。コストは、体重または体積重量のいずれか大きい方に基づいています。

- Express Courier(例:DHL、FedEx、UPS):

- 利点: 最速(1〜5日)のドアツードアサービスは、多くの場合、通関者を処理します。サンプル、プロトタイプ、または非常に小さく緊急の出荷に最適です。

- 短所: 費用のために、最も高価で、より大きな出荷または重い出荷に適していません。

- 海上貨物(海洋貨物):

-

貨物輸送業者:

- 役割: 貨物輸送業者は、国際海運の複雑さを処理する物流の専門家です。彼らは貨物スペースを予約し、文書を準備し、通関者の管理を管理し、内陸輸送を手配します。

- 利点: プロセスを簡素化し、多くの場合、バルク量のためにより良いレートを交渉し、規制のナビゲートに関する専門知識を提供します。

- おすすめ: かなりの経験と量がない限り、評判の良い貨物運送業者(中国または母国に拠点を置く)を使用することを強くお勧めします。

-

パッケージ:

- 重要性: 輸送中に部品を保護するためには、適切な包装が重要です。

- 考慮事項: 頑丈なカートン、適切な内部パッケージ(例:バブルラップ、フォームインサート、カスタムトレイ)を使用して、傷や損傷を防ぎ、大規模な出荷のためのパレット化を確保します。すべてのカートンに製品情報、数量、および処理手順を明確にラベル付けします。

税関と輸入関税:

税関規制のナビゲーションと輸入関税の計算は、中国からの輸入の一部である重要で複雑な一部です。

-

調和したシステム(HS)コード:

- 重要性: 国際的に輸入されたすべての製品は、特定のHSコードに分類されます。このコードは、仕向国の該当する輸入業務と規制を決定します。

- アクション: サプライヤーおよび/または貨物輸送業者と連携して、プラスチックの射出成形部品の正しいHSコードを正確に決定します。分類が誤っていると、遅延、罰金、または誤った任務の支払いにつながる可能性があります。プラスチック製品の一般的なHSコードは通常、第39章(プラスチックとその記事)から始まります。

-

税関評価:

- 原理: 通常、義務は商品の「税関価値」に基づいて計算されます。これには、通常、商品のコスト、インバウンド貨物、およびインコットームに応じて保険が含まれます。

-

輸入関税(関税):

- 国固有の: 義務レートは、輸入国と特定のHSコードによって大きく異なります。

- 貿易協定: 特定の商品の義務を削減または排除する可能性のある中国との自由貿易協定(FTA)があるかどうかを確認してください。

- 追加の関税: 特定の中国製品(多くのプラスチック製品や工具を含む)に米国が課したセクション301関税などの追加の関税に注意してください。これらは、土地のコストを大幅に増加させる可能性があります。 2024年後半 / 2025年半ばの時点で、これらの関税は、多くのプラスチック射出成形品と中国から米国への工具で依然として有効です。 これらをコスト計算に導入することが不可欠です。

- アクション: あなたの国の税関ウェブサイト(例:米国のUSITC、あなたの国家税関機関)または税関ブローカーに相談して、特定のHSコードと原産国の最新の義務レートを取得してください。

-

付加価値税(VAT) /商品およびサービス税(GST):

- 重要性: ほとんどの国は、輸入品でVATまたはGSTを徴収します。通常、税関価値と義務で計算されます。これは通常、VAT登録されたビジネスで再生可能です。

-

必要なドキュメント:

- 商業送り状: 売り手/買い手情報、製品の説明、数量、単価、総額、およびインコテームを含むトランザクションを詳述する重要なドキュメント。

- 包装内容明細書: 重みや寸法を含む各パッケージの内容を項目化します。

- 船荷証券(海上貨物の場合) /空中ウェイビル(航空貨物用): 運送の契約と商品の受領。

- 原産地証明書: 商品が製造された国を確認します。これは、職務と貿易協定にとって重要です。

- その他の認定: 製品によっては、材料認定、安全コンプライアンス文書(CE、ROHS、FDAなど)、またはテストレポートが必要になる場合があります。

-

税関ブローカー:

- 役割: 通関を専門とする免許を持つ専門家。彼らは、ドキュメントを準備して提出し、義務を計算し、お客様に代わって税関当局と通信します。

- 利点: 複雑な税関規制をナビゲートし、遅延を回避し、コンプライアンスを確保するために重要です。社内の専門知識がない限り、強くお勧めします。