注射:

注入段階では、ほとんどの射出成形プロセスの場合にはしばしばプラスチックになりますが、最初に加熱されたバレルに供給され、そこで溶けて液体に変わります。その後、材料は、高圧を適用するネジまたはプランジャーメカニズムを使用して、ノズルを介してカビの空洞に押し込まれます。高圧により、溶融物質がカビのあらゆる細部に完全に流れ込み、それを完全に満たすことが保証されます。

材料が注入される速度と圧力は、完成した部分の品質に影響を与える重要な要因です。圧力が少なすぎると、金型の充填が不完全になる可能性がありますが、圧力が大きすぎるとフラッシュやワーピングなどの欠陥を引き起こす可能性があります。材料が空洞を埋めると、金型は冷却段階に進むことができます。

冷却:

成形部品の最終的な形状、強度、外観を決定するため、冷却段階は重要です。型が溶融物質で満たされた後、部品を排出する前に冷やして固化する時間が必要です。冷却時間は、いくつかの要因によって異なります。

材料タイプ:異なる材料の冷却速度は異なります。たとえば、ポリエチレンのような熱可塑性は、フェノール樹脂のような熱硬化節よりも速く冷たくなります。熱伝導率が高い材料も同様に、より速く冷却する傾向があります。

部品の厚さ:厚い部分は、部分の中心から外面に向かってさらに移動する必要があるため、冷却するのに時間がかかります。薄い部品はより速く冷却されます。

カビのデザイン:金型自体が大きな役割を果たします。熱伝達が改善された金型(熱を除去するのに役立つ冷却チャネルを備えたものなど)は、部分をより速く均等に冷却できるようになり、ワーピングのような欠陥を減らすのに役立ちます。

冷却速度:速すぎると、材料の内部応力が発生し、亀裂や収縮などの問題が発生する可能性があります。一方、冷却が遅すぎるとサイクル時間が長くなり、効率が低下する可能性があります。

適切な冷却により、部品がその寸法を保持し、ゆがんだり変形したりしないことが保証されるため、繊細なバランスです。メーカーは通常、冷却曲線を使用してプロセスを最適化し、生産時間を最小限に抑えながら、高品質の結果を確保します。

カビの開口部

ステージは、冷却され固化した後、安全かつスムーズに部品をリリースすることです。これがどのように機能しますか:

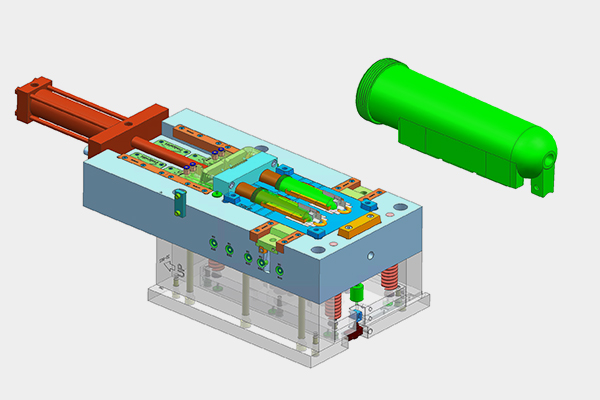

カビの開口部:部品が十分に冷却されると、金型の2つの半分(コアとキャビティ)が分離されます。これは、射出成形機の種類に応じて、油圧、空気圧、または機械系によって駆動できる金型の開口メカニズムによって行われます。

排出メカニズム:ほとんどの金型には、部品を金型から押し出すのに役立つエジェクターシステム(多くの場合、エジェクターピンを使用)が装備されています。これらのピンは通常、金型の可動半分にあります。金型が開くと、エジェクターピンまたはその他のメカニズムが部品を押して押し出します。エジェクターピンの設計は、変形やマークを引き起こさない方法で部品をプッシュする必要があるため、繊細または複雑な部品を損傷することを避けるために重要です。

金型の設計上の考慮事項:金型は、ドラフト角度(部分の表面のわずかな角度)などの特定の機能で設計する必要があります。部品に複雑なジオメトリまたはアンダーカット(金型から直接放出できない機能)がある場合、金型には、ダメージなしで部品を排出できるように、サイドアクション、リフター、またはスライダーが含まれる場合があります。

部品処理:排出されると、部品の複雑さとサイズに応じて、ロボットアームまたは手動で部品を自動的に削除することができます。この時点で、部品はトリミングやアセンブリなどの二次操作の準備ができている場合があります。

排出

排出段階は、冷却され固められた後、部品が金型から除去される最後のステップです。これは、金型のデザインと排出システムが実際に作用し、部品が安全かつ効率的にリリースされるようにする場所です。よく見てみましょう:

Ejector Pins:最も一般的な排出機構には、型に配置された小さなロッドであるEjector Pinsが含まれます。型が開くと、これらのピンが部品に押し付けられ、空洞から押し出されます。ピンは、マークを離れたり、部品を損傷したりしないように、慎重に配置されています。

排出プレート:一部の金型では、排出プレートを使用して、型からパーツ全体を前方に移動します。これは、多くの場合、より多くの力または異なるタイプのプッシュメカニズムを必要とするより大きなまたはより複雑な部分に使用されます。

空気排出:場合によっては、圧縮空気を使用して、金型から部品を除去するのに役立ちます。これは、排出にあまり力を必要としない薄い壁を持つ小さな部品や部品に特に役立ちます。空気は部品を押し出すのに役立ち、損傷のリスクを減らします。

複雑な部品形状:アンダーカットまたは複雑な形状のある部分の場合、エジェクターシステムはより複雑になる可能性があります。サイドアクション、リフター、スライドなどの機能は、部品を破壊しない方法で型からパーツを移動するために使用されます。これらの追加機能は、ジオメトリのために1つの直線で直接排出できない部品に役立ちます。

カビの摩耗に関する考慮事項:時間が経つにつれて、エジェクターピンやその他の排出成分は、関与する力のために摩耗する可能性があります。定期的なメンテナンスと適切な金型設計は、摩耗と裂傷を最小限に抑えるのに役立ち、プロセスがスムーズで効率的なままであることを保証します。

部品が排出された後、その使用に応じて、余分な材料のトリミング、クリーニング、またはアセンブリなど、後処理ステップを経る可能性があります。