射出成形公差の概要

製造の世界では、完璧とは理論上の概念であり、実際的な現実ではありません。製造される部品は、機械加工、鋳造、成型のいずれであっても、原子レベルに至るまで同一ではありません。溶融プラスチックが激しい熱、圧力、冷却にさらされる射出成形では、変動要素があらゆる場所に存在します。

エンジニアや製品設計者にとっての課題は、これらの変動を排除することではなく、それらを制御することです。ここが 射出成形公差 遊びに来てください。これらの公差を定義、測定、設計する方法を理解するかどうかが、高性能のアセンブリを実現するか、コストのかかる製造上の失敗を招くかの違いとなります。

このガイドでは、ISO 20457 などの業界標準から、ベテランの成形業者が使用する実際的な「スチールセーフ」設計戦略まで、射出成形公差の複雑さを説明します。

射出成形公差とは何ですか?

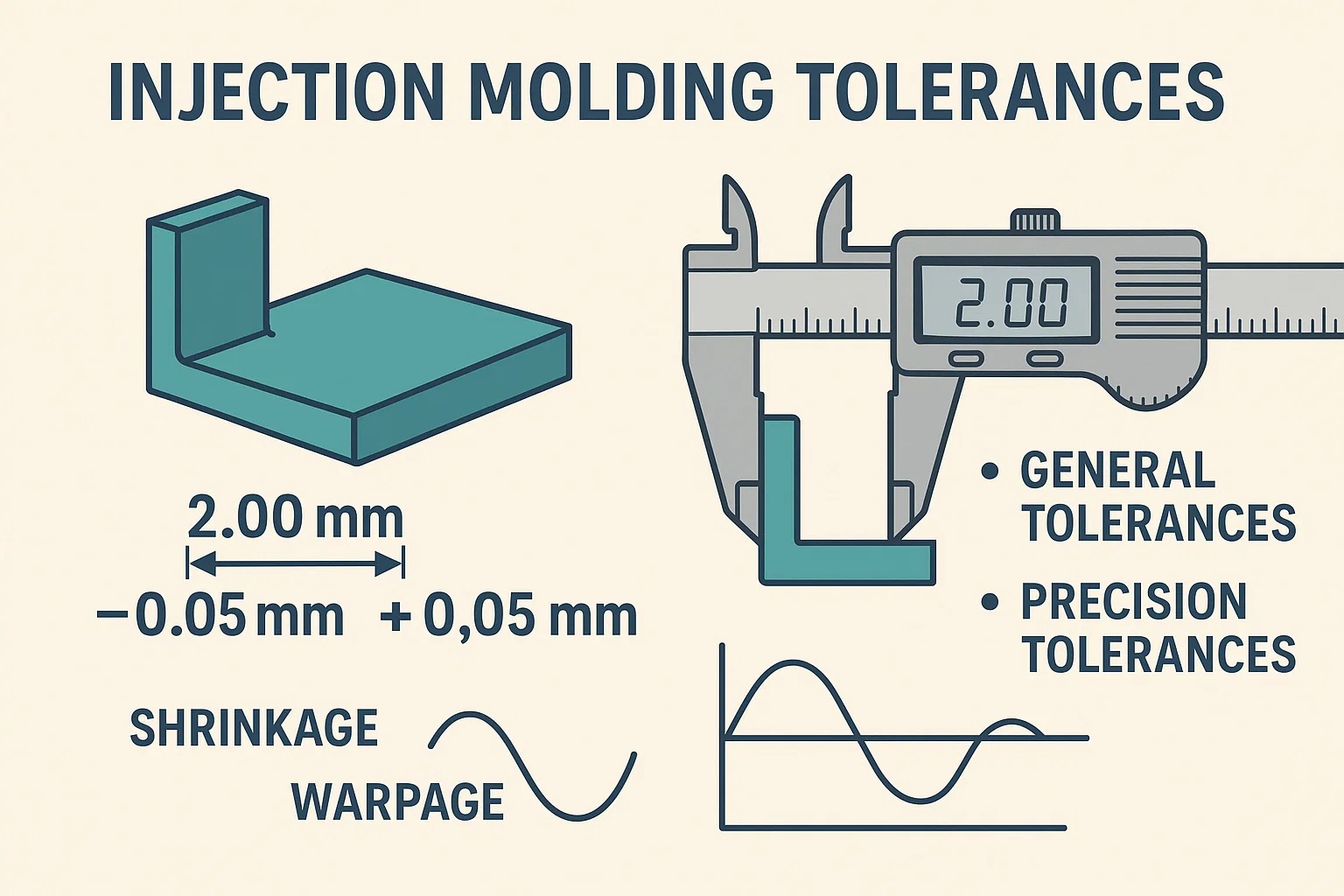

最も簡単に言えば、 公差 は、成形部品の特定の寸法の許容変動です。これは、部品が正常に機能している間に許容される公称設計値からの偏差 (プラスまたはマイナス) の範囲です。

たとえば、設計で壁厚 2.00 mm、公差 2.00 mm が必要な場合、 ± 0.05mm、1.95 mm ~ 2.05 mm の任意の部品が許容されます。

ただし、射出成形の公差は金属加工に比べて独特です。切削工具が材料を徐々に除去して寸法に合わせる CNC 加工とは異なり、射出成形では材料が冷えるにつれて収縮することに依存します。

- 収縮率: すべてのプラスチックは、液体から固体に変化するときに収縮します。

- 反り: 多くの場合、部品の異なる領域は異なる速度で冷却され、内部応力が発生します。

このため、射出成形の公差は 2 つの一般的なカテゴリに分類されます。

- 一般 (商用) 許容差: これらは、高精度が重要ではないほとんどのフィーチャーに適した、より広い標準公差です。これらはコスト効率が高く、達成が容易です。

- 細かい (精密) 公差: これらは、重要な機能 (ベアリングのはめあいやシール面など) のために確保されているより狭い範囲です。特殊な金型構造、高級材料、厳密なプロセス管理が必要であり、これらすべてがコストを増加させます。

射出成形において公差が重要なのはなぜですか?

公差は印刷上の単なる数値ではありません。それらはデザイナーとメーカーの間の契約です。明確で現実的な許容範囲を確立することは、次の 3 つの主な理由から重要です。

1. 組み立て時のフィット感と機能

ほとんどの射出成形部品は、より大きなシステムのコンポーネントです。公差が緩すぎると、部品がガタついたり、漏れたり、かみ合わなくなる可能性があります。重要ではない機能の公差が厳しすぎると、完全に機能する部品が拒否される可能性があります。

- 例: スナップフィットエンクロージャが機能するには、クリップ機構に正確な公差が必要ですが、外側のテクスチャード加工された表面の公差が緩いことは許容されます。

2. 製造原価管理

公差の厳しさと部品コストの間には直接的な指数関数的な関係があります。

- 許容差を緩める: サイクルタイムの短縮、標準的な工具、およびより安価な材料 (汎用のポリプロピレンなど) が可能になります。

- より厳しい公差: より遅い処理 (均一な冷却を確保するため)、高精度のスチール金型、および高価なエンジニアリング樹脂 (ガラス入りナイロンや 覗く など) が必要です。

- 黄金律: 「部品が機能できる範囲で最も緩い公差を設計します。」

3. 一貫性と再現性

公差は品質管理のベンチマークとなります。これにより、メーカーは自社のプロセスが安定していることを検証できます。部品が公差から外れ始めた場合は、射出圧力や冷却時間などのプロセス パラメーターが変化しており、修正が必要であることを示しています。

射出成形公差に影響を与える要因

射出成形の精度を達成するには、バランスをとる必要があります。ツールパスが最終寸法を決定する機械加工とは異なり、成形では液体から固体への相変化が伴い、本質的に動きや変動が生じます。

部品が公差目標に達するか、それともスクラップ箱に送られるかには、4 つの主な要因が影響します。

1. 素材の選択: 寛容性の基礎

樹脂の選択は、達成可能な公差を予測する唯一の最大の要因となります。プラスチック材料は、主にその分子構造により、冷却および固化する際に異なる挙動を示します。

-

収縮率:

- 非晶質プラスチック (例: ABS、ポリカーボネート、ポリスチレン): これらの材料は徐々に冷却され、収縮が少なくなります (通常 0.4% ~ 0.8%)。彼らは一般的に保持します より厳しい公差 .

- 半結晶性プラスチック (例: ポリプロピレン、ナイロン、ポリエチレン): これらは冷却時に急速な結晶化段階を経て、大幅な体積変化を引き起こします。収縮が大きくなり (通常 1.0% ~ 2.5% 以上)、厳しい公差を維持するのが難しくなります。

-

フィラーの役割:

フィラーを追加する グラスファイバー または ミネラルフィラー 寸法安定性が大幅に向上します。繊維は収縮を機械的に制限するため、ナイロンなどの材料は強化されていない状態よりもはるかに厳しい公差を保持できます。- 注意: 繊維はプラスチックの流れに沿って整列する傾向があり、 異方性収縮 - 成形品の収縮の仕方が、流れの方向と流れの横方向で異なることを意味します。

2. 金型の設計と製作

不正確な工具から精密部品を成形することはできません。金型の品質は最終部品の品質に直接関係します。

- 工具精度: 高精度のスチール金型 (クラス 101) は CNC 加工され、公差が ± 0.005 mm 以内になるまで EDM で侵食されます。アルミニウムまたは柔らかい工具では、長期間にわたって同じ範囲を維持できなくなります。

- キャビテーション:

- 単一キャビティ金型: すべてのショットが同一であるため、最高の精度が得られます。

- マルチキャビティ金型: 「キャビティ間」のバリエーションを導入します。完璧な加工を行ったとしても、微妙な流れの不均衡により、キャビティ 1 でキャビティ 4 よりわずかに大きな部品が生成される可能性があります。

- ゲートの場所: ゲートはプラスチックが金型に入る場所です。プラスチックは流れに垂直な方向よりも流れの方向に大きく収縮します。ゲートの位置が不適切であると、円形パーツで楕円が発生したり、長くて平らなパーツで反りが発生したりする可能性があります。

- 冷却システム: 均一な冷却が重要です。金型の一方の面がもう一方の面よりも高温である場合、成形品は不均一に収縮し、高温の面に向かって反ります (反り)。

3. 射出成形プロセスパラメータ

完璧な材料と完璧な金型であっても、機械の設定 (プロセス ウィンドウ) によって寸法が変化する可能性があります。

- 射出圧力とパッキング: 「保圧」とは、部品が冷えるにつれて収縮を補うために金型にさらに材料を追加することを指します。

- 高い保圧圧力: より多くのプラスチックを押し込み、収縮を減らします (パーツが大きくなります)。

- 低保圧: より多くの収縮が可能になります (パーツが小さくなります)。

- 溶解温度と金型温度: 一般に、温度が高いほど流れは良くなりますが、冷却時間が長くなります。部品が熱すぎる状態で取り出される場合、金型の外側で部品が引き続き収縮したり、反ったりする可能性があります。

4. 部品の形状とサイズ

部品自体の設計により、公差に物理的な制限が課せられます。

- 全体のサイズ: 公差は多くの場合、サイズの関数です。 500mm の自動車ダッシュボード上で ± 0.1 mm を維持することは、10mm ギア上で行うよりも飛躍的に困難です。

- 壁厚の一貫性: これはプラスチック設計の黄金律です。

- 均一な壁: 均一な冷却と予測可能な収縮が得られます。

- 可変壁: 厚い領域は薄い領域よりも冷却が遅く、内部応力が発生して部品の形状が崩れ(反り)、寸法精度が損なわれます。

概要表: 要因の概要

| 因子 | 公差制御の強化(より簡単) | 公差制御を軽減します (より厳しく) |

|---|---|---|

| 材質 | 低収縮 (ABS、PC)、ガラス入り | 高収縮 (PP、HDPE)、未充填 |

| 金型 | 単一キャビティ、精密スチール、コンフォーマル冷却 | マルチキャビティ、アルミニウム、冷却不良 |

| ジオメトリ | 小型、均一な肉厚 | 大型、可変壁、支持されていない平らな表面 |

標準公差とガイドライン

「完璧な」寸法は不可能であるため、業界は確立された標準に基づいて許容できるものを定義しています。これらの規格は、エンジニアと成形業者が金型を切断する前に期待される品質について合意するための共通言語を提供します。

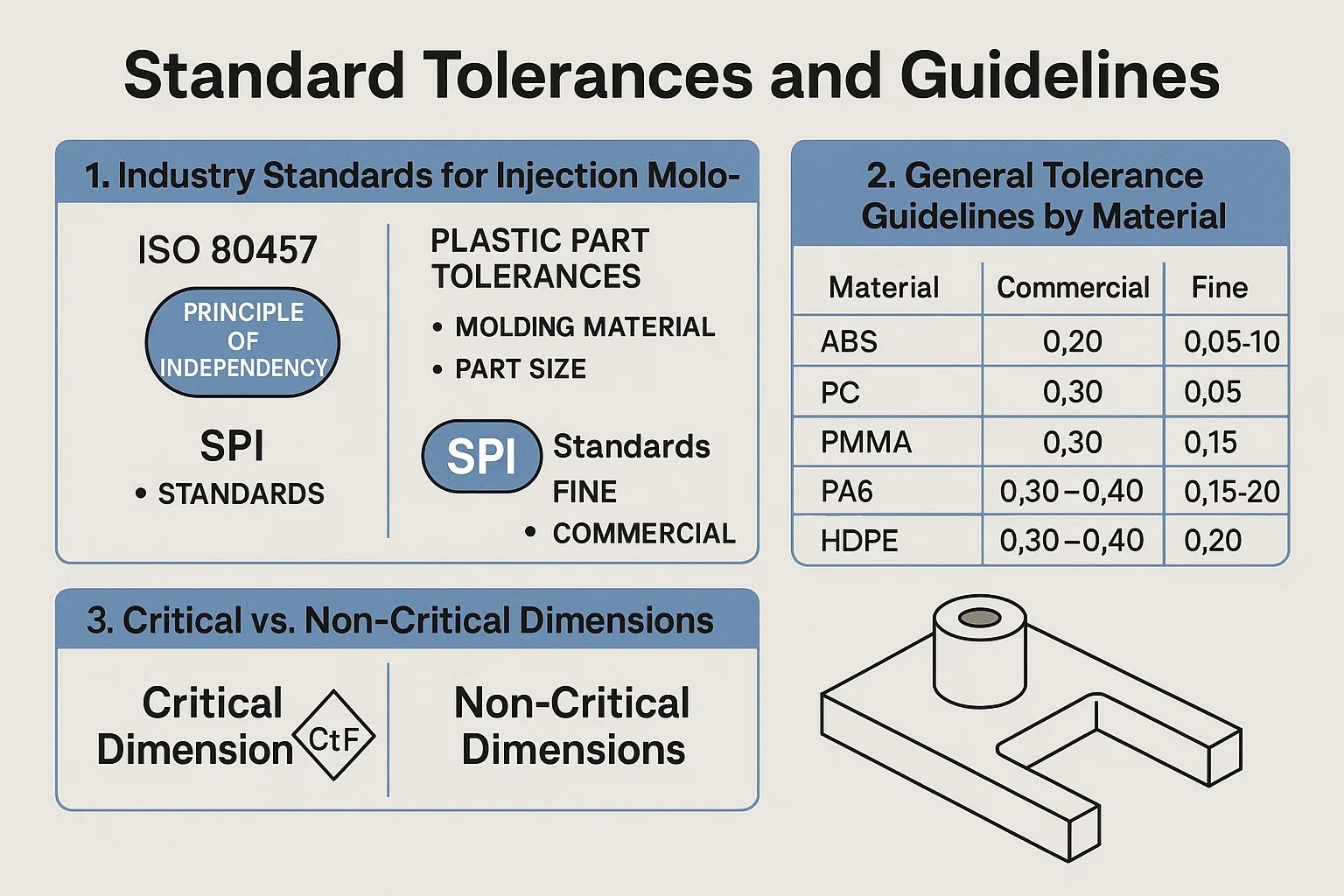

1. 射出成形の業界標準

多くの企業が独自の社内公差シートを作成していますが、業界のベースラインとして機能する認められた国際規格が存在します。

-

ISO 20457 (旧 DIN 16901):

これは現在、プラスチック部品の公差に関する最も重要な世界標準です。これは、広く使用されている DIN 16901 に代わるものです。ISO 20457 は、次の 2 つの主要な変数に基づいて公差を分類しています。- 金型ing Material: 材料は収縮特性によってグループ化されます。

- パーツのサイズ: 寸法が大きくなると、必然的に許容誤差も大きくなります。

-

ISO 8015 (基本公差):

この基準は「独立性の原則」を確立します。これは、特定の関係が (たとえば GD&T 修飾子を介して) 定義されない限り、指定された各寸法および幾何学的要件 (平面度や真円度など) を個別に満たさなければならないと述べています。 -

SPI 規格 (プラスチック工業会):

米国では一般的な SPI 標準では、次の 2 つの主要なクラスを提供することで期待を簡素化しています。- 「細かい」(精度): 管理が厳しくなるとコストも高くなります。

- 「コマーシャル」(一般): 標準制御、低コスト。

2. 材質別の一般公差ガイドライン

以下の表は、実際の参考資料です。 線形公差 (±mm) は、一般的な業界の能力に基づいています。非晶質樹脂 (ABS など) と半結晶性樹脂 (PP など) の明確な違いに注目してください。

| 材質 | 収縮 | 公差(±mm) | 微小公差(±mm) |

|---|---|---|---|

| ABS | 低い | $0.20$ | $0.05 - 0.10$ |

| ポリカーボネート(PC) | 低い | $0.20$ | $0.05 - 0.10$ |

| アクリル(PMMA) | 低い | $0.20$ | $0.05 - 0.10$ |

| ナイロン(PA6) | 高 | $0.30$ | $0.15$ |

| ポリプロピレン(PP) | 高 | $0.30 - 0.40$ | $0.15 - 0.20$ |

| ポリエチレン(HDPE) | 高 | $0.30 - 0.40$ | $0.20$ |

| TPU / ラバー | 非常に高い | $0.50$ | $0.25$ |

注: これらの値は、小規模から中規模のフィーチャ (例: 25mm ~ 50mm) の推定値です。部品が大きくなるにつれて、これらの許容範囲は広くなる必要があります。

3. 重要な次元と非重要な次元

部品設計における最も一般的な間違いの 1 つは、図面全体に「包括公差」(「すべての公差 ± 0.1 mm」など) を適用することです。これにより、金型コストが不必要に上昇します。

効果的な公差では、寸法が 2 つのカテゴリに分類されます。

-

重要な寸法 (CtF - 機能にとって重要):

これらは、スナップフィット、ベアリング穴、シール面など、他の部品と相互作用するフィーチャーです。これらに必要なものは、 細かい公差 。これらは 2D 図面上で明示的に識別する必要があります (多くの場合、ひし形や楕円形などの記号が付いています)。 -

重要ではない/参照寸法:

これらは、他のコンポーネントに触れない美しい表面、リブ、または外側の輪郭です。これらは使用する必要があります 商業上の許容範囲 。これらの公差を緩めることで、成形業者は実際に重要ないくつかの寸法にプロセス制御を集中させることができます。

公差を考慮した設計

厳しい公差を求める戦いは、多くの場合、金型が切断されるずっと前に、設計者の CAD 画面で勝敗が決まります。射出成形プロセスに抵抗する設計では、金型がどれほど正確であっても、一貫した寸法を維持することはできません。

ここでは、公差を自然に保持する部品を設計するためのベスト プラクティスを示します。

1.「スチールセーフ」(メタルセーフ)戦略

これは、新しい金型の公差を管理するための最も重要な概念です。

プラスチックの収縮は推定値であり、保証ではないため、絶対に金型を切断しないでください。 正確な すぐに呼び寸法を測定します。代わりに、公差を調整するために後で金属を除去できるように金型を設計します。金属を金型から取り外すのは簡単ですが (研削/EDM)、金属を元に戻すのは非常に難しく、費用がかかります (溶接)。

- 穴(コア)の場合: 金属ピンを金型にわずかにデザインします より大きな 。これでプラスチックの穴が開きます 小さい 。穴がきつすぎる場合は、ピンを機械加工して穴を開けることができます。

- 外壁(空洞)の場合: 金属の空洞を少しカットします 小さい 。これでプラスチック部分が出来上がります 小さい 。部品が小さすぎる場合は、キャビティの壁を研磨して部品を大きくすることができます。

2. 抜き勾配と寸法測定

部品を引きずらずに金型から取り出すには、抜き勾配 (テーパー) が必須です。ただし、テーパー壁には単一の寸法がなく、下から上に向かって変化するため、抜き勾配によって公差が複雑になります。

- 対立: 幅 20 mm ± 0.1 を指定したが、壁に 2° の抜き勾配がある場合、幅は下部で 20.0 mm、上部で 20.5 mm になる可能性があります。

- 解決策: 指定する必要があります どこで 許容差が適用されます。

- 「外径で測定」: 通常、最も幅の広いポイントです。

- 「根元で測定」: 機能のベース。

- 通常、少なくとも必要なものは、 0.5°~1° 標準機能のドラフト、および 3° または more for textured surfaces.

3. リブ、ボス、ヒケ

リブ (強度用) やボス (ねじ挿入用) などのフィーチャーは、公差不良、特に「輪郭」または「平面度」不良の一般的な原因です。

リブが主壁と接する部分で厚すぎると、熱が保持されます。厚い交差点が冷えると、外側の表面が内側に引っ張られ、 ヒケ (うつ病)。

- 耐性への影響: ヒケは表面の平坦度公差を台無しにします。

- ルール: リブの厚さは以下でなければなりません 60% 公称壁厚さ。

4. GD&T: 直線公差を超えて

複雑な部品の場合、単純な直線公差 (±mm) では不十分なことがよくあります。プラスチック部品は柔軟性があり、反りやすいため、正しいものである可能性があります。 サイズ しかし間違っています 形 .

- 平面度: 表面をシールするために重要です。プラスチックは反るため、広い面積で0.05mmの平坦度を実現するのは非常に困難です。

- 同心度: ギアや回転部品に重要です。

- 位置許容差: ねじボスが位置合わせピンに対して正しい位置にあることを確認します。これは、部品の端からの距離を測定するよりも便利です。

プロのヒント: 大きな、サポートされていないプラスチック表面では、厳しい平面度公差を指定しないでください。平らな表面が必要な場合は、その下に構造リブを追加して、反りに対して強化します。

公差に関連する一般的な射出成形の欠陥

部品が公差を満たさない場合、それが単に機械の「推測が間違っていた」ことが原因であることはほとんどありません。公差不良は、ほとんどの場合、特定の特定可能な成形欠陥の結果として発生します。これらの欠陥を理解することが、寸法の問題をトラブルシューティングする鍵となります。

1. 反り(「ポテトチップ」効果)

反りは最も一般的な敵です。 幾何寸法と公差 (GD&T) 、特に平面度とプロファイル。

- 原因: 反りは、成形部品のさまざまな部分が異なる速度で収縮すると発生します。これは通常、次のことが原因で発生します。

- 不均一な壁の厚さ: 厚い部分は薄い部分よりも長く熱くなります。

- 不均一な冷却: 型の半分が40の場合 ℃ そしてもう一人は60です ℃ 、部品は冷えるにつれて高温側に曲がります。

- 耐性への影響: 部品の長さと幅が正しい場合でも、2 mm 反っていると、平らな面とはめ合いません。このため、大きくて平らな部品の場合、厳密な平坦度公差 (0.1 mm など) を維持することが非常に困難になります。

2. 予測できない収縮

どのプラスチックも縮みますが、 バリエーション 収縮により公差が失われます。

- 原因: 収縮は、梱包されたプラスチックの密度によって決まります。 「保持圧力」(保圧段階) がショットごとに異なる場合、または一部のサイクルでゲートの固化が早すぎる場合、金型キャビティ内のプラスチックの量が変化します。

- 耐性への影響: これにより、直線寸法の不良が発生します。ある部分は 100.0 mm (完全) で、次の部分は保圧がわずかに低下したため 99.8 mm になる可能性があります。

- 異方性: 繊維充填材料 (ガラス充填ナイロンなど) は、横流れよりも流れ方向の収縮がはるかに小さくなります。金型設計者がこの方向性を考慮していなかった場合、パーツは円形ではなく楕円形になります。

3. ヒケ

ヒケとは、部品の表面にある小さなくぼみまたはくぼみのことです。

- 原因: これは、部品の外皮が冷えて固まるときに発生しますが、内部コアは溶融したままです。内核が冷えて収縮すると、外皮が内側に引っ張られます。これは、リブやボスが壁に接触する場所など、厚い交差点で最もよく発生します。

- 耐性への影響: ヒケは表面上の欠陥とみなされることが多いですが、シール面にとっては許容範囲を超えた災害です。 Oリングの溝にヒケがあると、局所的に溝の深さが変化し、リークパスの原因となります。

4. 寸法不安定性(成形後)

場合によっては、部品が工場から出荷された時点では完璧でも、顧客に到着した時点では許容範囲を満たしていないことがあります。

- 吸湿性素材: プラスチックのような ナイロン(PA) 空気中の湿気を吸収します。水を吸収すると膨張します。乾燥したナイロン部品は、湿気に数週間さらされると 0.5% ~ 1.0% 伸びる可能性があります。

- 熱膨張: プラスチックは高い熱膨張係数 (CTE) を持っています。冷蔵倉庫で実行される公差チェックでは、熱間組立工場で実行されるものとは異なる結果が得られる場合があります。

- ストレス緩和: 高い内部応力 (急速冷却による) を伴った状態で部品が射出される場合、分子が自然な状態に緩和されるにつれて、24 ~ 48 時間かけてゆっくりと反る可能性があります。

射出成形プロセスを最適化して厳しい公差を実現

厳しい公差を達成することは、単に正確な金型を構築することだけではありません。それは、安定した再現可能なプロセスを確立することです。製造条件がわずかでも変動すると、部品の寸法が変動します。

ここでは、一流の成形業者が精度公差を維持するためにプロセスを最適化する方法を説明します。

1. 科学的造形(分離造形)

「昔ながらの」成形方法では、金型がいっぱいになるまでできるだけ早く充填する必要があり、多くの場合、1 つの連続的な圧力設定に依存していました。これは矛盾しています。

現代の精密成形業者が使用する 科学的造形 (分離成形とも呼ばれます)。この技術では、成形プロセスを 2 つの異なる段階に分割して、最大限の制御を実現します。

- ステージ 1 (速度制御): 速度 (速度) 制御を使用して、金型に約 95 ~ 98% の容量が充填されます。材料が早期に凍結しないように、これは迅速に行われます。

- ステージ 2 (圧力制御): 機械は圧力制御に切り替わり、キャビティの最後の 2 ~ 5% を「詰め込み」ます。この保圧段階により収縮が補償されます。

これが公差に役立つ理由: これらのステージを分離することで、成形業者は各ショットで金型にどれだけのプラスチックを詰め込むかを正確に制御でき、サイズ変動の原因となる密度の変動を排除できます。

2. 材料の取り扱いと乾燥

湿った材料では精密部品を成形できません。

多くのエンジニアリング樹脂(ナイロン、PC、PET、ABS)は、 吸湿性の つまり、空気中の湿気を吸収します。濡れたプラスチックが溶けると、水が蒸気に変わり、空隙が生じ、プラスチックの分子鎖が劣化します。

- 結果: プラスチックの粘性が低下し(流動性が高くなり)、金型に過剰充填やバリが発生し、寸法が変化します。

- 修正: 精密成形業者が使用する デシカント式乾燥機 材料が機械に入る前に、湿気を特定の露点 (例: -40°C) まで除去します。

3. 高度なプロセス制御

「精密」または「精密」の公差クラスの場合、標準的な機械制御では不十分な場合があります。金型自体の内部環境を監視するために高度な技術が使用されています。

-

インモールドキャビティ圧力センサー:

機械の圧力計 (金型から遠く離れている) を信頼する代わりに、センサーを金型キャビティの内部に直接配置します。これらは、金型がいつ満杯になるか、またいつ充填から保圧に切り替えるかを機械に正確に伝えます。これにより、材料の粘度がわずかに変化した場合でも、機械がリアルタイムで調整できるようになります。 -

コンフォーマル冷却:

標準的な金型では、冷却のために直線のドリル水ラインが使用されているため、複雑な領域に「ホット スポット」が残る可能性があります。コンフォーマル冷却では、3D プリントされた金属インサートを使用して、部品の正確な形状に沿って湾曲したりねじれたりする冷却チャネルを作成します。- 利点: これにより、部品のあらゆるミリメートルがまったく同じ速度で冷却され、実質的に反りがなくなり、厳しい公差に固定されます。

4. 工具のメンテナンスと校正

金型は動く機械であり、時間の経過とともに摩耗します。

- 通気口の清掃: 空気が金型から逃げると、通気口に残留物が残ります。通気口が詰まると空気が閉じ込められ、背圧が発生してプラスチックが細部に完全に充填されなくなります。これは「ショートショット」(サイズが小さい部品)につながります。

- パーティングラインの摩耗: 何千回ものサイクルを繰り返すと、金型を密閉するスチールのエッジが摩耗し、「バリ」(余分なプラスチックの染み出し)が発生する可能性があります。フラッシュによりパーツに厚みが増し、パーティング ライン全体の寸法が狂います。

射出成形プロセスを最適化して厳しい公差を実現

厳しい公差を達成することは、単に正確な金型を構築することだけではありません。それは、安定した再現可能なプロセスを確立することです。製造条件がわずかでも変動すると、部品の寸法が変動します。

ここでは、一流の成形業者が精度公差を維持するためにプロセスを最適化する方法を説明します。

1. 科学的造形(分離造形)

「昔ながらの」成形方法では、金型がいっぱいになるまでできるだけ早く充填する必要があり、多くの場合、1 つの連続的な圧力設定に依存していました。これは矛盾しています。

現代の精密成形業者が使用する 科学的造形 (分離成形とも呼ばれます)。この技術では、成形プロセスを 2 つの異なる段階に分割して、最大限の制御を実現します。

- ステージ 1 (速度制御): 速度 (速度) 制御を使用して、金型に約 95 ~ 98% の容量が充填されます。材料が早期に凍結しないように、これは迅速に行われます。

- ステージ 2 (圧力制御): 機械は圧力制御に切り替わり、キャビティの最後の 2 ~ 5% を「詰め込み」ます。この保圧段階により収縮が補償されます。

これが公差に役立つ理由: これらのステージを分離することで、成形業者は各ショットで金型にどれだけのプラスチックを詰め込むかを正確に制御でき、サイズ変動の原因となる密度の変動を排除できます。

2. 材料の取り扱いと乾燥

湿った材料では精密部品を成形できません。

多くのエンジニアリング樹脂(ナイロン、PC、PET、ABS)は、 吸湿性の つまり、空気中の湿気を吸収します。濡れたプラスチックが溶けると、水が蒸気に変わり、空隙が生じ、プラスチックの分子鎖が劣化します。

- 結果: プラスチックの粘性が低下し(流動性が高くなり)、金型に過剰充填やバリが発生し、寸法が変化します。

- 修正: 精密成形業者が使用する デシカント式乾燥機 材料が機械に入る前に、湿気を特定の露点 (例: -40°C) まで除去します。

3. 高度なプロセス制御

「精密」または「精密」の公差クラスの場合、標準的な機械制御では不十分な場合があります。金型自体の内部環境を監視するために高度な技術が使用されています。

-

インモールドキャビティ圧力センサー:

機械の圧力計 (金型から遠く離れている) を信頼する代わりに、センサーを金型キャビティの内部に直接配置します。これらは、金型がいつ満杯になるか、またいつ充填から保圧に切り替えるかを機械に正確に伝えます。これにより、材料の粘度がわずかに変化した場合でも、機械がリアルタイムで調整できるようになります。 -

コンフォーマル冷却:

標準的な金型では、冷却のために直線のドリル水ラインが使用されているため、複雑な領域に「ホット スポット」が残る可能性があります。コンフォーマル冷却では、3D プリントされた金属インサートを使用して、部品の正確な形状に沿って湾曲したりねじれたりする冷却チャネルを作成します。- 利点: これにより、部品のあらゆるミリメートルがまったく同じ速度で冷却され、実質的に反りがなくなり、厳しい公差に固定されます。

4. 工具のメンテナンスと校正

金型は動く機械であり、時間の経過とともに摩耗します。

- 通気口の清掃: 空気が金型から逃げると、通気口に残留物が残ります。通気口が詰まると空気が閉じ込められ、背圧が発生してプラスチックが細部に完全に充填されなくなります。これは「ショートショット」(サイズが小さい部品)につながります。

- パーティングラインの摩耗: 何千回ものサイクルを繰り返すと、金型を密閉するスチールのエッジが摩耗し、「バリ」(余分なプラスチックの染み出し)が発生する可能性があります。フラッシュによりパーツに厚みが増し、パーティング ライン全体の寸法が狂います。

公差の測定と検証

部品を作成するだけでは、戦いはまだ半分にすぎません。残りの半分は、エンジニアリング仕様を満たしていることを証明することです。医療や自動車などの高精度産業では、「見た目が良い」ということは有効な品質基準ではありません。

メーカーは、公差クラスと形状の種類に応じて、段階的なアプローチをメトロロジー (測定) に使用します。

1. 三次元測定機 (三次元測定機)

の CMM は射出成形の公差を検証するためのゴールドスタンダードです。高感度のタッチプローブを使用して部品表面の特定の点を物理的にタップし、それらを 3D 空間にマッピングします。

- こんな方に最適: 厳しい公差(± 0.05 mm など)、穴の直径、平面度や平行度などの幾何公差を伴う重要な寸法。

- の Limitation: 物理的なプローブを使用するため、速度が遅くなる場合があります。また、非常に柔らかい素材 (TPE やゴムなど) の場合、プローブ自体の圧力によって部品が変形し、不正確な読み取り値が発生する可能性があります。

2. 光学・画像測定システム

タッチプローブとしては小さすぎる、柔軟性が高すぎる、または複雑すぎる部品には、光学システムが使用されます。これらのシステムは、高解像度カメラとエッジ検出ソフトウェアを使用して、部品に物理的に触れることなく寸法を測定します。

- こんな方に最適:

- 柔らかい/柔軟な部品: ゴムシールを変形させずに測定します。

- 細かい詳細: 肉眼では見えない微細な成形機能。

- 速度: 単一の「スナップショット」で複数の寸法を瞬時に測定します (例: 4 つの穴の位置をすべて一度にチェックします)。

3. コンピュータ断層撮影 (CT) スキャン

これは射出成形計測の最先端です。 CT スキャンでは X 線を使用して、部品の内部と外部の完全な 3D モデルを作成します。

- それがゲームチェンジャーである理由:

- 内部検証: それは だけ 中空部品の壁厚や医療用ルアーコネクターの雌ねじなどの内部特徴を非破壊で測定する方法です。

- 欠陥の検出: 外形寸法が完璧であっても、プラスチックの内部を観察して、部品を弱める隠れた空隙 (気泡) を検出できます。

- 部品と CAD のオーバーレイ: の software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. 機能測定 (ゴー/ノーゴーフィクスチャ)

CMM はデータを提供しますが、次のことだけを知っておく必要がある場合もあります。 「合っていますか?」

大量生産の場合、成形業者はカスタムを構築することがよくあります。 チェックフィクスチャ 。これらは、嵌合部分を模倣した精密機械加工された金属ブロックまたはスタンドです。

- ゴー/ノーゴー: 部品が治具に収まれば合格です。そうでない場合は失敗します。

- 速度: これにより、オペレーターは生産ライン上の部品を機械から取り出した直後に 100% チェックすることができ、プロセスのドリフトを即座に捕捉することができます。

コストの考慮事項と公差の選択

のre is a fundamental rule in manufacturing: 精度を高めるにはお金がかかります。

公差の厳しさと生産コストの関係を理解することは、プロジェクト マネージャーや設計者にとって非常に重要です。よくある間違いは、図面全体に一律の「厳しい公差」を適用することです。これにより、金型のコストが不必要に 2 倍、3 倍になる可能性があります。

1. 公差とコストの関係

の cost of achieving a tolerance is not linear; it is 指数関数的 .

- 商用公差 (± 0.1 mm ~ ± 0.3 mm): のse are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- 精度公差 (± 0.05 mm): この範囲を維持するには、金型メーカーは低速の EDM (放電加工) プロセスと高級鋼を使用する必要があり、また成形業者は熱安定性を確保するためにより遅いサイクル タイムを実行する必要があります。

- 超精密 (± 0.01 mm): これには、特殊な微細成形装置、環境管理された検査室、および全数検査が必要です。費用は次のとおりです。 5倍から10倍 ベースライン。

2. 精度と費用対効果のバランス

品質を犠牲にすることなく予算を最適化するには、 「リスクベースの寛容性」 戦略:

- 重要な機能の特定 (CtF): 厳しい公差を割り当てる だけ スナップフィット、ベアリングボア、シール面などの重要な機能にまで対応します。

- 残りを緩める: リブ、外壁の厚さ、装飾面などの重要ではない特徴については、標準的な商用公差を使用してください。これにより、成形業者はより広い「プロセス ウィンドウ」を手に入れ、優れた部品を効率的に製造できるようになります。

ケーススタディ: 実際の例

これらの原則が実際に機能していることを確認するために、さまざまな業界がどのように許容差にアプローチしているかを見てみましょう。

医療機器(高精度)

- アプリケーション: インスリンペンの投与量調整ダイヤル。

- 寛容戦略: 正確な薬剤投与量を確保するには、内部ギアの歯に非常に厳しい公差 (± 0.02 mm) が必要です。

- トレードオフ: 患者の安全が優先されるため、金型のコストが高く、サイクル タイムが遅くなることが受け入れられます。安定性を高めるために、PEEK やポリカーボネートなどの素材が使用されています。

自動車部品(複合精密)

- アプリケーション: 車のドアの内装パネルです。

- 寛容戦略:

- 取り付けクリップ: 厳しい公差により、パネルがガタつくことなく金属フレームに確実に固定されます。

- 表面の輪郭: 大きなプラスチック曲線の許容差が緩くなります。素材の柔軟性により車体に追従します。

- トレードオフ: ミクロンレベルの精度よりも「フィット感と仕上がり」に重点を置いています。

家庭用電化製品 (化粧品中心)

- アプリケーション: テレビのリモコンの筐体です。

- 寛容戦略: の most critical tolerance is the パーティングラインのフィット 上半分と下半分の間。許容値がずれていると、ユーザーは鋭いエッジを感じます。

- トレードオフ: エンジニアは、内部の寸法精度よりも「ギャップと面一」の公差に重点を置きます。

結論

射出成形公差に関する重要なポイント

射出成形は、熱、圧力、材料科学の複雑なダンスです。 「完璧な」寸法は理論的には不可能ですが、 予測可能な 適切なアプローチにより、適切な寸法を達成できます。

- 素材が可能性を決定づける: ポリプロピレン (高収縮) では、ポリカーボネート (低収縮) と同じ許容誤差を維持することはできません。

- 「スチールセーフ」の設計: 常に金属を除去できるように金型を設計してください。これは、許容誤差に対する最も安価な保険です。

- プロセス制御は王様です: 精密な金型を作っても、安定したプロセスがなければ意味がありません。のようなテクニック 分離成形 そして 科学的造形 一貫性を保つために不可欠です。

- 早めに連絡する: の most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

精密製造の今後の動向

マイクロ流体工学やウェアラブル技術などの業界が成長するにつれて、精度への要求が可能性の限界を押し広げています。

- スマートモールド: AI 駆動のセンサーを備えた金型は、材料の変動を補正するために射出圧力をリアルタイムで自動調整します。

- マイクロモールディング: の ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

射出成形プロセスの限界と機能を理解することで、エンジニアは製造可能であるだけでなく、機能的でコスト効率が高く、高品質な部品を設計できます。

よくある質問 (FAQ)

1. 射出成形の標準公差はどれくらいですか?

のre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0.1mm~±0.25mm 小~中部品向け。高精度部品の場合、公差を±まで厳しくすることができます。 0.05 mm ただし、これによりコストが大幅に増加します。

2. 最も厳しい公差を保持するプラスチック材料はどれですか?

収縮率が低い非晶質樹脂は、最高の公差を保持します。

- 最高: 液晶ポリマー (LCP) 、 ポリカーボネート(PC) 、 ABS 、 and PEEK .

- フィラーを使用するとさらに効果的: 追加 グラスファイバー または カーボンファイバー あらゆる素材 (ナイロンや PP であっても) に使用すると、収縮が大幅に減少し、公差の制御が向上します。

3. 射出成形品が設計より小さいのはなぜですか?

これはおそらく次の理由によるものです 収縮 。すべてのプラスチックは冷えると収縮します。金型設計者が特定の材料の「収縮率」を正確に計算し、それを補うために金型を拡大しなかった場合、最終的な部品のサイズが小さくなってしまいます。低気圧が原因の場合もあります 保圧 成形工程中。

4. プラスチック部品で「ゼロトレランス」を達成できますか?

いいえ。「ゼロトレランス」は、どの製造プロセスでも、特にプラスチックの場合には物理的に不可能です。プラスチックは温度と湿気に敏感です。寒い部屋で測定した部品は、暑い部屋で測定した部品とは異なります。常に許容範囲 (例: ± 0.02 mm) を定義する必要があります。

5. 公差を超えて反った部品を修正するにはどうすればよいですか?

反りは通常、不均一な冷却によって発生します。

- 設計修正: 確実にする 壁の厚さが均一である 。厚い部分をくり抜くと効果的です。

- プロセス修正: を調整します。 冷却時間 または ensure the mold temperature is consistent on both the cavity and core sides.

- ツールの修正: 追加 コンフォーマル冷却 金型へのチャネルを通ってホットスポットをターゲットにします。

6. ISO2768 と ISO 20457 の違いは何ですか?

- ISO 2768 主に以下を対象とした一般公差規格です。 機械加工された金属部品 。多くの場合、プラスチックに誤って適用されます。

- ISO 20457 (旧 DIN 16901) の具体的な基準です 射出成形プラスチック部品 、 accounting for molding variables like shrinkage and elasticity. You should always reference ISO 20457 for plastic components.

7. 壁の厚さは公差に影響しますか?

はい、かなりです。壁が厚いと収縮が大きくなり、 ヒケ そして ボイド 。壁の厚さが不均一になると、 反り 。壁を均一で比較的薄く (通常は 2mm ~ 3mm) に保つことが、寸法を一定に保つための最良の方法です。