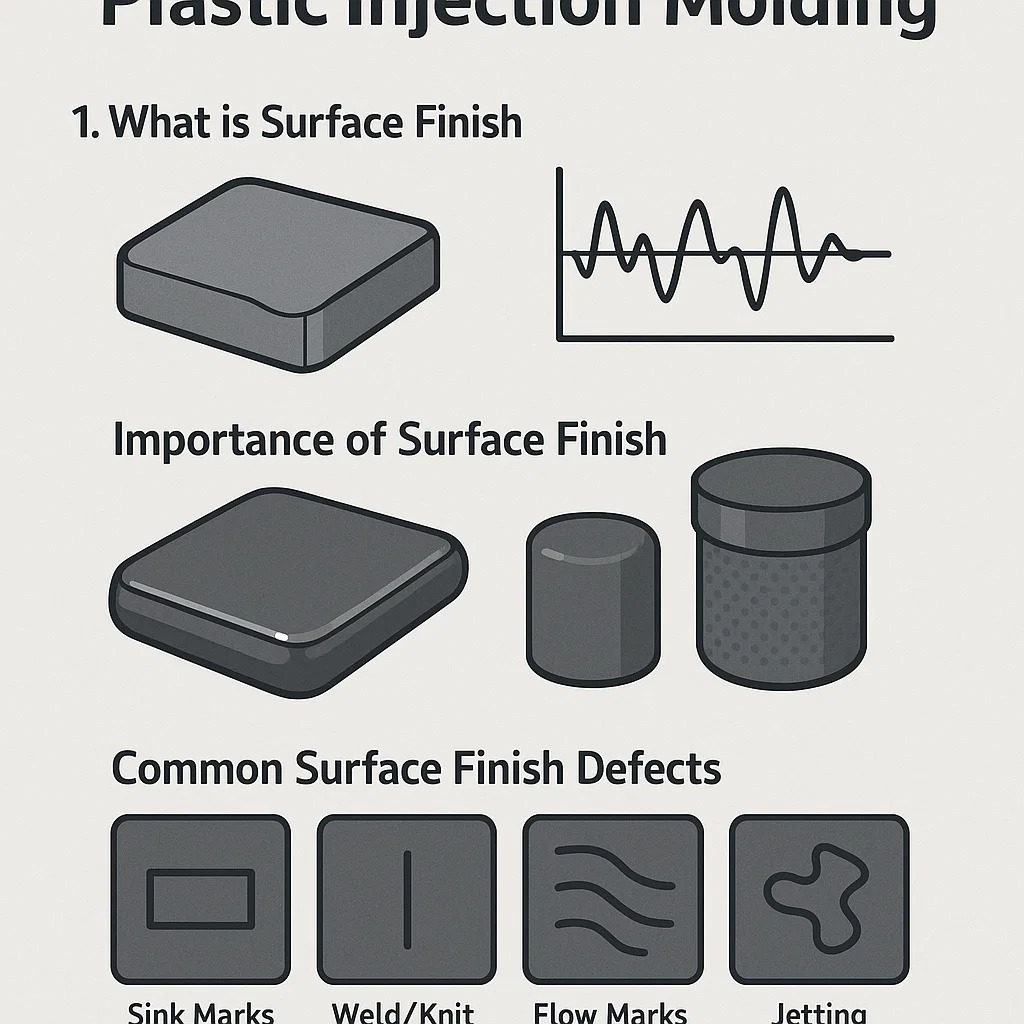

1. プラスチック射出成形における表面仕上げの概要

このセクションでは、表面仕上げを定義し、その重要性を説明し、表面仕上げを悩ませる一般的な問題を紹介することで準備を整えます。

1.1.表面仕上げとは何ですか?なぜそれが重要ですか?

- 定義: の 表面仕上げ プラスチック射出成形部品の「質感」、「滑らかさ」、または部品の外側の輪郭を指します。これは金型キャビティの表面の直接の反射です。

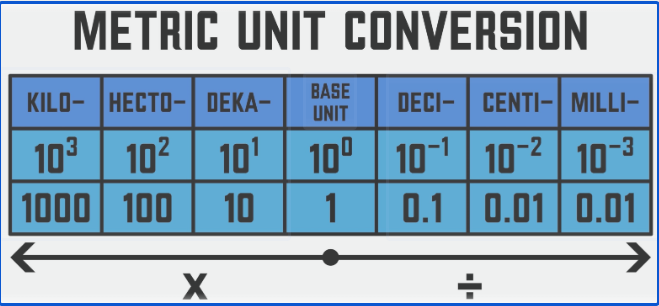

- 測定: の quality of a surface finish is quantified using roughness parameters, most commonly the 平均粗さ (R ある ) 、平均線からのプロファイルの平均偏差を測定します。下R ある 値はより滑らかな表面を示します。

- 業界標準: の plastics industry often uses the SPI (プラスチック工業会) 表面仕上げ分類 ミラー (あ グレード) からマット/ダル (D グレード) までの範囲があります。 SPI グレードを指定するのは、金型を設計する際の標準的な方法です。

* *Exあるmple:* あn SPI あ-1 finish requires diあるmond buffing** そして produces ある mirrまたは-like finish、 whereあるs ある D-3 finish is あるchieved by dry blあるsting with #240 grit aluminum oxide** そして results in a dull、 non-reflective surface.1.2.製品の美しさと機能における表面仕上げの重要性

表面仕上げは単なる美的特徴ではありません。これは製品のパフォーマンスと受け入れにとって非常に重要です。

- 美学: 光沢、マット、テクスチャーなどの高品質で一貫した表面仕上げが鍵となります。 ブランド認知 そして 消費者の魅力 家庭用電化製品や自動車内装などの製品に使用されます。

- 機能性:

- 触感: 質感は、ユーザーが製品を操作する方法に影響します (滑り止めグリップなど)。

- 光の反射: 滑らかで光沢のある仕上げは、レンズやディスプレイに不可欠な光の散乱を最小限に抑えることができます(例: PMMあ 部品)。

- 摩耗と摩擦: テクスチャード加工された表面により、耐久性が向上したり、可動部品の摩擦が軽減される場合があります。

- 清浄度/滅菌: 多くの場合、非常に滑らかな表面が必要とされます。 医療機器 細菌の増殖を防ぎ、簡単に滅菌できるようにします。

- 接着力: 適切な仕上がりを確保するには、特定の仕上げが必要です あるdhesion of coatings or paint .

1.3.射出成形における一般的な表面仕上げの欠陥

表面仕上げの品質は、多くの欠陥によって損なわれる可能性があります。これについてはセクション 4 で詳しく説明します。最も一般的な欠陥について簡単に紹介します。

- ヒケ: 部品の厚い部分の材料の収縮によって生じる表面のくぼみ。

- ウェルド/ニットライン: 2 つ以上のメルト フロントが接触して完全に融合していない目に見える線があり、表面の欠陥や構造的弱点として現れます。

- フローマーク: 金型キャビティの不均一な充填によって生じる、表面の波状のパターン、縞、または目に見える線。

- ジェッティング: 溶融プラスチックが小さなゲート開口部から高速で押し出されるときに発生する蛇のような表面の特徴で、金型の壁に適切に接着する前に固化します。

- オレンジピール: オレンジの皮に似た波状の凹凸のある表面仕上げ。多くの場合、材料や金型の温度の問題が原因で発生します。

2. 表面仕上げに影響を与える要因

最終的な表面仕上げは、材料、金型ツール、および加工条件の間の複雑な相互作用の結果です。望ましい R を達成するには、3 つの領域すべてを最適化することが不可欠です a 値または SPI グレード。

2.1.材料の選択

の選択 樹脂 おそらく、達成可能な表面仕上げに影響を与える最も基本的な要素です。

2.1.1.樹脂の種類(ABS、パソコン、PPなど)の影響

- アモルファス vs. 半結晶: 非晶質ポリマー (みたいな パソコン 、 PMMA 、そして ABS )より均一かつ予測どおりに収縮するため、通常、より優れた高光沢の表面仕上げが得られます。 半結晶性ポリマー (みたいな PP 、 PE 、そして POM )体積収縮が大きくなり、均一性が低下する傾向があり、その結果、表面の光沢が低下したり、鈍くなったり、波打ったりします(多くの場合、「オレンジピール」効果が発生します)。

- 溶融粘度: 樹脂を使用 より低い溶融粘度 (流動性が高い)金型の複雑な表面質感の再現性が高く、より高品質な仕上がりが得られます。

2.1.2.添加剤と充填剤の影響

- フィラー: の inclusion of fillers like ガラス繊維、炭素繊維、または鉱物添加剤 達成可能な表面仕上げの品質が大幅に低下します。これらの硬い材料はポリマー溶融物の流れを乱し、表面層を突き破る傾向があり、繊維が露出し、鈍くてザラザラした仕上がりになります。

- 着色剤と顔料: 一般に影響は小さいですが、高濃度の顔料や特定の色の添加剤はメルト フローを変化させ、表面の質感や色の縞にわずかな変化を引き起こす可能性があります。

2.2.金型設計

金型自体は最終部品のネガ型であり、その設計はポリマーがどのように流れ、充填し、冷却するかを決定します。

2.2.1.ゲートの位置とデザイン

- 重要度: の gate is the entry point for the molten plastic, making its location and size vital.

- ゲート効果: ゲートの設計や位置が不適切だと、次のような欠陥が発生する可能性があります。 ジェッティング、フローマーク、ウェルドライン 。最大限の保圧を可能にし、ヒケを最小限に抑えるために、ゲートは成形品の最も厚いセクションに配置する必要があります。

- ゲートタイプ: ファンゲート または ダイヤフラム ゲート 多くの場合、小さいものよりも優れた表面仕上げが得られます ゲートを正確に指定する なぜなら、キャビティ内へのよりスムーズで乱流の少ない流れが可能になるからです。

2.2.2.通気および冷却チャネルの設計

- 通気: 不十分 通気 ガスが閉じ込められ、次の原因となる可能性があります。 焼け跡、スプレー跡(シルバーストリーク) 、そして poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- 冷却: 均一かつ効率的 冷却チャネル 一貫した収縮と表面品質には不可欠です。不均一な冷却は収縮差を引き起こし、これが主な原因です。 反り 表面の欠陥など ヒケ そして 波状の表面 .

2.2.3.金型表面の質感と研磨

- 直接レプリケーション: の mold’s surface is 直接複製された プラスチック部分に。金型鋼の磨きや質感の品質が、部品の表面品質の上限となります。

- 金型研磨: 鏡面仕上げ部品(SPI Aグレード)はダイヤモンドペーストや砥石による精密研磨が必要です。

- 表面のテクスチャリング: のようなテクニック 化学エッチング または レーザーテクスチャリング 耐久性のある特定の質感(革の木目、マット仕上げなど)を作成し、欠陥を隠し、グリップ力を向上させます。

2.3.処理パラメータ

材料と金型が設定されると、機械の動作パラメータが最適化の最終手段となります。

2.3.1.溶融温度

- 効果: A より高い溶融温度 ポリマーの粘度が低下し、ポリマーがより容易に流れ、金型表面の形状によりよく適合できるようになり、一般に より滑らかで光沢のある仕上がり フローマークを軽減します。

- 注意: 過度に高い温度は材料の劣化を引き起こし、次のような欠陥を引き起こす可能性があります。 広がる そして 燃えている .

2.3.2.射出速度と射出圧力

- 速度: 射出速度 バランスがとれていなければなりません。遅すぎるとプラスチックが早期に冷えてしまい、 動線 そして ウェルドライン 。速すぎると、次の原因となる可能性があります 噴射 門の近くか、 点滅する .

- 圧力(保持/保圧): 保圧 重要です。冷却段階中の高圧 パック 余分な材料をキャビティに注入し、収縮を補償します。適切な保圧が主な防御策です。 ヒケ そして ensures a crisp surface detail replication.

2.3.3.金型温度

- 効果: A 金型温度が高い プラスチック溶融物の流動性を長期間維持し、ポリマー鎖が弛緩して金型表面をより正確に複製できるようになり、多くの場合、最高の表面光沢と仕上げが得られます。これにより、せん断応力が軽減され、次のような欠陥が防止されます。 赤面 そして またはange peel .

- トレードオフ: 金型温度が高いと、 サイクルタイム 成形品が取り出せるほど十分に冷却されるまでに時間がかかるためです。

2.3.4.冷却時間

- 効果: 十分な 冷却時間 圧力下で部品の外皮を固化させるために必要です。早期排出はストレスマーク、反り、および 傷 表面仕上げを損なう(突き出し跡)。

3. 表面仕上げを向上させる技術

高品質の表面仕上げを実現するには、多くの場合、工具、二次プロセス、特殊な機械に関連する特定の技術の実装が必要です。

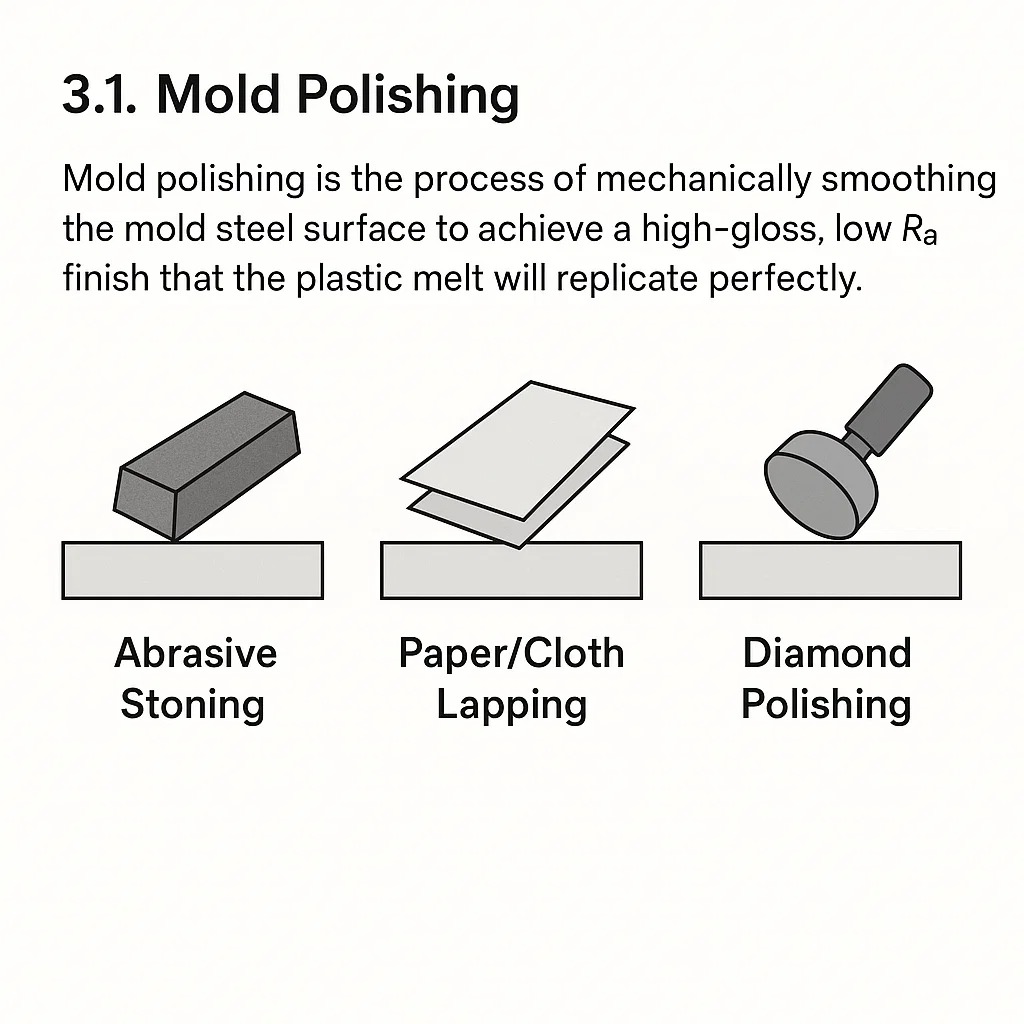

3.1.金型研磨

金型研磨は、金型鋼の表面を機械的に平滑にして、高光沢、低 R を実現するプロセスです。 a プラスチックの溶融物が完全に再現されるように仕上げます。

3.1.1.研磨方法の違い(ダイヤモンド、砥石)

- 研磨砥石: 最初の成形と機械加工マークの除去は、粗い砥石 (炭化ケイ素や酸化アルミニウムなど) を使用して行われます。

- 紙/布ラッピング: より細かい研磨は、ダイヤモンドコンパウンドまたは特殊なペーパーを使用して、より細かいグリットを順次通過させて実現します。

- ダイヤモンド研磨: 最高の鏡面仕上げ (SPI A-1、A-2) の場合、最終段階ではダイヤモンド ペーストと特殊な布/フェルト ボブが使用されます。これは拡大鏡の下で行われる高度な技術を要する作業です。

3.1.2.特定の Ra 値と SPI グレードの達成

研磨レベルは定量化可能な R に直接対応します。 a 値 (平均粗さ) と定性的な SPI 仕上げグレード:

| SPIグレード | 研磨法 | Ra値( μ で) | 代表的な用途 |

|---|---|---|---|

| A-1 | グレード #3 ダイヤモンドバフ | 1 | レンズ、光学部品 |

| B-2 | #600 砥石 | 6-8 | 高光沢パーツ、ディスプレイ |

| C-3 | #600 エメリーペーパー | 10-12 | 汎用、半光沢 |

| D-1 | #10 サンドペーパー/ドライブラスト | 25-32 | マットな質感、隠れた部分 |

3.2.表面のテクスチャリング

テクスチャリングでは、金型の表面にパターンや粗さを意図的に導入し、特定の美的または機能的な仕上げを実現します。これは、フロー マークやヒケなどの欠陥を隠すためによく使用されます。

3.2.1.化学エッチング

- プロセス: の mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- 長所: 深く均一で耐久性のある質感(木目、革の木目など)を作り出します。

3.2.2.レーザーテクスチャリング

- プロセス: 高精度のレーザーで金型表面から材料をアブレーション (蒸発) させ、非常に微細で正確な再現性のあるパターンを作成します。

- 長所: 複雑な作業を可能にし、 マイクロテクスチャリング または even ナノテクスチャリング (セクション 8 を参照)、複雑な 3D 形状に最適です。

3.2.3.ビーズブラスト

- プロセス: 微細なガラスビーズやその他の研磨媒体が高圧で金型表面に押し付けられます。

- 長所: 均一な、鈍い、マット、またはサテンの仕上げ (多くの場合 SPI D グレード) を生成します。光沢を取り除き、表面の欠陥を隠すための、迅速かつコスト効率の高い方法です。

3.3.コーティングと塗装

成形品に施される二次加工です。 その後 色、光沢、または特殊な機能特性を追加するために射出され、使用されてきました。

3.3.1.コーティングの種類 (UV、傷防止など)

- UVコーティング: クリアコートはUVライトで硬化します。ポリカーボネートに広く使用されています ( パソコン ) とアクリル ( PMMA )高光沢仕上げを復元したり、屋外耐候性を向上させるための部品。

- 傷防止/ハードコーティング: レンズやディスプレイ カバーに重要な表面硬度と耐傷性を高めるために、柔らかいプラスチック (パソコン など) に適用されます。

3.3.2.塗装技術(スプレー、粉体塗装)

- スプレー塗装: プラスチック部品の正確な色の一致と制御された光沢レベルを実現するための標準技術。

- 粉体塗装: 従来は金属用でしたが、現在では耐久性のある均一な仕上げを提供するために一部のプラスチックに特殊な低温粉体塗装が使用されています。

3.4.ガスアシスト射出成形

- テクニック: プラスチックが部分的に金型キャビティに充填された後、不活性ガス (通常は窒素) が金型キャビティに注入されます。

- 利点: の gas core applies internal pressure, which helps to プラスチックメルトを内側から外側に詰めます 、効果的に除去します ヒケ 外面に。

3.5.ホットランナーシステム

- テクニック: 加熱システムが溶融プラスチックの温度をゲート直前まで維持するため、コールド スプルー/ランナーが不要になります。

- 利点: プラスチックの溶融状態を極めて安定に保ち、保圧の制御を容易にします。 ストレスを最小限に抑える そして leads to better surface gloss and elimination of フローマーク .

3.6.金型温度制御技術

- テクニック: 標準的な水/油冷却を超えて、高精度加熱システム (蒸気加熱、誘導加熱、特殊な流体システムなど) を使用して、金型表面温度を迅速にサイクルさせます。

- 利点: これらの技術により、充填中に金型温度を上昇させ (高光沢を実現するため)、その後冷却のために金型温度を急速に下げることにより (サイクル タイムを最小限に抑えるため)、加工業者は 鏡面仕上げ 流動性の低い材料であっても、次のような欠陥を事実上排除します。 ウェルドライン そして またはange peel .

4. 一般的な表面欠陥とその解決策

表面欠陥は、成形部品の品質を損なう視覚的または触覚的な欠陥です。材料、金型、プロセスなど、根本原因を特定することが効果的に修正する鍵となります。

4.1.ヒケ

A ヒケ 厚い部品の表面にある局所的なくぼみまたはくぼみです。

| 原因 | 予防・解決策 |

|---|---|

| 収縮率: 金型に充填される材料が不十分であり、冷却中の体積収縮を補うことができません。 | 保持圧力を上げる: の most effective fix is to increase the 保圧(保圧)圧力 あるnd time to force more material into the mold. |

| 不均一な壁の厚さ: 厚い部分は冷却が遅くなり、内部の素材が表面を内側に引っ張ります。 | デザイン: 均一な肉厚を維持するために部品を再設計します。内部リブやコアリングを使用してかさばりを軽減します。 |

| 高い溶融温度/金型温度: 過度の熱により収縮が増加する可能性があります。 | 溶融温度/金型温度の低下: 成形品を充填するのに十分な温度を実行し、全体の収縮を減らします。 |

4.2.ウェルドライン(ニットライン)

A ウェルドライン 2 つ以上の流れるメルト フロントが合流して融合しているものの、完全には混ざり合っていない場所に形成される目に見える線です。

| 原因 | 予防・解決策 |

|---|---|

| 低温: の melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | 溶解温度/金型温度を上げる: 温度が高くなると、プラスチックがより長く溶融状態に留まり、より良好な融合が促進され、ラインの視認性が低下します。 |

| 圧力が不十分です: 両戦線を強制的に結びつけるプレッシャーの欠如。 | 射出速度と圧力を上げる: 高速噴射により、ミーティング前の冷却を最小限に抑えます。 |

| エアトラップ: 集合場所にガスまたは空気が溜まっている。 | 通気性を改善: ウェルド ラインの位置に通気孔を追加または深くして、閉じ込められた空気を逃がします。 |

4.3.フローマーク(動線)

フローマーク 表面に見える縞状の波状の線またはパターンで、多くの場合ゲートから放射状に広がります。

| 原因 | 予防・解決策 |

|---|---|

| 遅いまたは変化するフロー: の molten plastic cools against the mold wall as it flows, creating visible layers. | 射出速度を上げる: キャビティを急速に満たして、メルト フロントが高温で流動性を維持できるようにします。 |

| 低い金型温度: 冷間金型では、プラスチックの最初の接触層が急速に固まります。 | 金型温度を上げる: 金型を高温にすると、表面のプラスチックの溶融状態が長くなり、流線が消失します。 |

| ゲート/ランナーの形状: ランナー/ゲートが制限されている、または不適切に設計されていると、乱流が発生します。 | ゲート/ランナーを拡大: ゲートを広げてせん断応力を軽減し、流入の流れをよりスムーズにします。 |

4.4.ジェッティング

ジェッティング これは、溶融プラスチックが小さなゲートを通って開いた金型キャビティ内に噴射され、キャビティの残りの部分が満たされる前に蛇行する流れとして固化するときに発生します。

| 原因 | 予防・解決策 |

|---|---|

| 高い射出速度: 制限されたゲートを通過する高速流量。 | 射出速度を下げる: 初期射出速度を遅くします。 |

| 不適切なゲート設計: の gate is positioned in a thick area or directs the melt stream straight into a large open space. | ゲートを再設計: を使用してください サブゲートまたはタブゲート これにより、流れが金型壁またはコアピンに向かって方向付けられ、溶融ストリームがキャビティに入ると同時に「扇状に広がり」ます。 |

4.5.オレンジピール

オレンジピール オレンジの皮のように見える表面、つまり波状または穴が開いた外観です。

| 原因 | 予防・解決策 |

|---|---|

| 金型温度差: プラスチック溶融物と金型表面との間の極端な温度差。 | 金型温度を上げる: 金型表面が高温になると、材料は固化する前に金型表面を完全に複製できます。 |

| 材料の劣化/湿気: 材料内の水分が過剰になると、表面でガス発生が発生する可能性があります。 | 乾燥前の素材: レジンがメーカーの仕様に従って乾燥していることを確認してください。 |

| 低溶融粘度: プラスチックは熱すぎるため、金型に接触すると形状を保持できません。 | 溶融温度をわずかに下げる: フローマークを発生させずに粘度を向上させるには、溶融温度を調整します。 |

4.6.ブラッシュ(ゲートブラッシュ)

赤面 くすみや曇りの局所的な領域で、通常はゲート領域の周囲に直接発生します。

| 原因 | 予防・解決策 |

|---|---|

| 高せん断応力: 材料が小さなゲートからあまりにも激しく押し込まれることが原因です。 | ゲート サイズを大きくする: 制限を減らすと、ポリマーにかかるせん断応力が低下します。 |

| 射出速度: ゲートを通過する非常に高い射出速度。 | 射出速度を下げる: 多くの場合、多段階プロファイリングを利用して、初期射出速度を遅くします。 |

| 潤滑剤の分離: 材料添加剤/潤滑剤は高せん断下で分離します。 | 別の材料グレードを試してください: 熱安定性の高い樹脂グレードまたは添加剤含有量の少ない樹脂グレードに切り替えてください。 |

5. 最適な表面仕上げのための材料の選択

材料の選択は、高品質の表面仕上げを実現するための最初で最も重要なステップです。ポリマーの固有の特性、特にその分子構造と収縮率によって、ポリマーが金型表面をどれだけうまく再現できるかが決まります。

5.1.適切な熱可塑性プラスチックの概要

熱可塑性プラスチックは、仕上がりの外観に直接影響を与える構造によって分類されます。 アモルファス ポリマーは一般に優れた光沢と表面複製を提供しますが、 半結晶質 ポリマーは通常、収縮が大きく均一ではないため、仕上がりが鈍くなります。

5.1.1.アクリル(PMMA)

- 構造: アモルファス

- 仕上げ能力: すばらしい。 PMMA (ポリメチルメタクリレート) は、その並外れた透明度と、 非常に光沢のある鏡のような仕上げ (SPI A-1 に最適)。光学部品、レンズ、ディスプレイカバーなどによく使われます。

- 課題: 不適切に成形されたり、特定の化学薬品にさらされたりすると、ひび割れや応力亀裂が非常に発生しやすくなります。

5.1.2.ポリカーボネート(PC)

- 構造: アモルファス

- 仕上げ能力: すばらしい。 PC は、丈夫で衝撃に強い表面を提供し、 鮮やかな高光沢仕上げ 。粘度が高いため適切な成形温度が必要ですが、表面の複製が良好になります。

- 課題: 加水分解を防ぐために、完全に乾燥 (吸湿) する必要があります。 広がる marks そして poor surface quality.

5.1.3.アクリロニトリル・ブタジエン・スチレン(ABS)

- 構造: アモルファス

- 仕上げ能力: とても良いです。 ABS は主力エンジニアリング ポリマーであり、機械的特性と耐久性のバランスが優れています。 高品質の化粧仕上げ 。テクスチャー加工が容易で (エッチング/ブラストによる)、塗装やメッキ (クロムなど) を容易に受け入れることができます。

- 課題: ~の傾向が非常に高い ヒケ 適度な収縮により、厚い部分での使用に適しています。

5.1.4.ポリプロピレン(PP)

- 構造: 半結晶質

- 仕上げ能力: まあまあから良い。半結晶性樹脂である PP は通常、収縮が大きく、均一性が低いため、 くすんだ、光沢の少ない仕上がり アモルファス樹脂との比較。また、次のような傾向がより高くなります。 動線 そして the またはange peel 効果。

- 利点: 靭性と耐薬品性が最優先される場合に使用され、マット仕上げまたはテクスチャード仕上げが許容されます。

5.1.5.ポリスチレン(PS)

- 構造: アモルファス (汎用 PS または GPPS) またはブレンド (高衝撃 PS または HIPS) にすることができます。

- 仕上げ能力: 良好です (GPPS)。 GPPS はアモルファスであり、 優れた光沢 そして rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- 課題: ABSやPCに比べて脆い。

5.2.異なる材質の表面仕上げ能力の比較

| プロパティ | PMMA(アクリル) | パソコン (Polycarbonate) | ABS | PP(ポリプロピレン) | PS(ポリスチレン) |

|---|---|---|---|---|---|

| 構造 | アモルファス | アモルファス | アモルファス | 半結晶質 | アモルファス |

| 最大光沢 | 優れた(最高) | 素晴らしい | とても良い | 普通(低) | 良い |

| 収縮率 | 低い | 低い | 中等度 | 高(不均一) | 低い to Moderate |

| テクスチャの許容性 | まあまあ(センシティブ) | 良い | 素晴らしい | 良い | 良い |

| 欠陥の発生しやすさ | クレイジー | 広がり/湿気 | ヒケ | オレンジピール/反り | 脆さ |

5.3.表面処理と材料の適合性に関する考慮事項

材料を選択するときは、計画されている二次表面処理を考慮することが重要です。

- 接着力: 一部のポリマー、特に ポリプロピレン(PP) そして ポリエチレン(PE) 、表面エネルギーが非常に低いため、塗料やコーティングが付着しにくくなります。これらには多くの場合、次のような前処理プロセスが必要です。 火炎処理 または プラズマ処理 塗装前。

- 耐溶剤性: アモルファス resins like パソコン そして PMMA 化学攻撃を受けやすく、 応力亀裂 塗料や接着剤に含まれる多くの一般的な溶剤から得られます。特殊な非攻撃性コーティングを使用する必要があります。

- メッキ性: ABS その構造により金属仕上げの優れた接着が可能となるため、クロムメッキが必要な部品 (自動車のトリムなど) によく選ばれる材料です。

6. 事例紹介:射出成形における表面仕上げの改善

これらのケーススタディは、材料、工具、プロセスパラメータに特別な注意を払うことで課題を克服し、さまざまな業界にわたる厳しい表面仕上げ要件を達成できる方法を示しています。

6.1.自動車部品

課題: クラス A 自動車外装パネル

自動車の外装パネル(ボディパネル、ピラートリムなど)には、 「クラスA」の表面仕上げ : 高光沢で審美的に完璧で傷のない表面で、すぐに塗装できます。この仕上げは、広い表面積にわたって一貫していなければなりません。

- 実装されたソリューション:

- 素材: 高度に設計された技術の使用 ABS/PC ブレンド 収縮率が非常に低いです。

- ツーリング: 雇用する SPI A-1 金型鋼を(鏡面)研磨した後、保護塗装を行います。 ハードコーティング 数千回のサイクルにわたって仕上がりを維持します。

- プロセス: 活用する 急速温度サイクル (RTC) 技術 (金型温度制御技術、セクション 3.6)。これにより、射出中に金型表面が急速に加熱され (流動性と光沢が向上し、ウェルド ラインが除去されます)、急速に冷却されるため、サイクル タイムが短縮されます。

結果:

ほぼ完璧な光沢の均一性とフローマークやウェルドラインの実質的な除去により、大がかりな成型後の仕上げや塗装の準備の必要性が軽減されます。

6.2.家庭用電化製品

課題: 高光沢スマートフォンケース

最新のスマートフォンやデバイスのケーシングには、深みのある傷のつきにくい光沢仕上げが必要ですが、多くの場合、複雑な形状 (例: 薄い壁、複数の内部リブ) を持っています。

- 実装されたソリューション:

- 素材: 高流量、UV安定化 ポリカーボネート(PC) 、その強度と高光沢の能力のために選ばれました。

- デザイン: 慎重な実施 ガスアシスト射出成形 (セクション 3.4) で内部の厚い部分 (ボス) をくり抜き、効果的に防止します。 ヒケ 薄くて視認性の高い外面に。

- 成形後: 保護剤の塗布 傷防止/UVコーティング (セクション 3.3.1) 成形時に達成される高い表面光沢を損なうことなく、消費者の耐久性要件を満たすことができます。

結果:

ケーシングは、基本的な構造的特徴にもかかわらず、高光沢の鏡面仕上げを維持し、日常の摩耗や損傷に対して必要な耐性を備えています。

6.3.医療機器

課題: 滑らかで滅菌可能なポンプ ハウジング

透析や薬剤ポンプのハウジングなどの医療機器には、洗浄や滅菌を容易にし、バイオ フィルムの蓄積を防ぐために、非常に滑らかな非多孔質の表面が必要です。

- 実装されたソリューション:

- 素材: 医療グレード、低抽出性 ポリプロピレン(PP) または high-grade ABS 、生体適合性を考慮して選ばれています。

- ツーリング: の mold cavity is polished to an SPI A-2 または A-3 フィニッシュ(低R) ある 値)を使用して、表面粗さを最小限に抑えます。

- プロセス: を実行する 金型温度が高い (セクション 2.3.3) により、プラスチックの流れを最大化し、滑らかな金型表面を完全に再現することで、微細な孔やニット ラインの視認性を最小限に抑えます。

結果:

部品の低R化を実現 a 価値を高め、消毒しやすく、厳しい医療規制基準を満たし、表面の汚染を防ぐ表面を作成します。

7. 表面仕上げの問題のトラブルシューティング

表面欠陥が発生した場合、直感だけに頼ると非効率的でコストがかかることがよくあります。根本原因を特定し、恒久的な解決策に向けてプロセスを最適化するには、体系的で科学的なアプローチが必要です。

7.1.根本原因を特定するための体系的なアプローチ

トラブルシューティングは、明確な段階的な方法論に従う必要があります。

- 欠陥を定義して文書化します。 欠陥 (ヒケ、フローマーク、ジェッティングなど) とその位置、頻度、重大度を明確に特定します。サンプルと証拠写真を収集します。

- 材料仕様を確認します。 樹脂が正しく乾燥していることを確認してください (特に次のような吸湿性樹脂) パソコン または ABS )、汚染されておらず、ジョブに指定された正しいグレードです。

- 工具の検査: 金型の損傷、不十分な通気、キャビティ内の破片、または金型表面の仕上げ自体の不一致を確認します。金型温度制御システムが正しく機能し、均一な温度を提供していることを確認します。

- 処理パラメータの分析 (6 つの M): 欠陥の一般的な根本原因である次の変数を系統的にチェックして記録します。

- 素材: 水分、温度、粘度。

- 金型: 温度、冷却の均一性、通気。

- マシン: スクリュー速度、バレル温度プロファイル。

- 方法(プロセス): 射出速度, holding pressure, cycle time.

- 人員: オペレーターの一貫性と手順。

- 測定: QC チェックと機器の校正の一貫性。

- 分離して調整: 一度に 1 つの処理変更を実装します (例: 金型温度を 5 度上げるなど) ℃ )、結果を監視し、結果を文書化します。複数の変数を同時に調整しないでください。

7.2.最適化のための実験計画法 (エネルギー省) の使用

複数の要因が相互作用する可能性がある複雑な欠陥の場合、 実験計画法 (DOE) この方法論は、統計的に厳密な最適化への道を提供します。

- DOEとは何ですか? DOE は、さまざまな要因 (溶融温度、射出速度、金型温度など) が出力特性 (R によって測定される表面仕上げ品質) にどのような影響を与えるかを判断するためのテストを計画、実行、分析するための正式な方法です。 ある または defect count).

- の Power of Interaction: DOE は、個々の要因の影響だけでなく、 相互作用効果 —たとえば、溶融温度はどのくらい高いか あるnd 射出速度が遅いと、どちらかの要因が単独で発生するよりも、ジェッティングなどの欠陥が総合的に悪化する可能性があります。

- 実装: DOE は、限られた数の構造化された実験を実行することにより、「プロセス ウィンドウ」、つまり望ましい表面仕上げを確実に生み出す処理パラメータの最適な範囲を迅速に定義できます。

7.3.プロセスの監視と制御

最善のトラブルシューティングは予防であり、一貫した監視に依存します。

- 閉ループ制御: 閉ループ制御システムを備えた最新の射出成形機を使用することで、次のような重要なパラメータが確実に守られます。 溶融温度 、 金型温度 、そして 射出速度 製造工程全体を通じて安定した状態を維持し、不均一な表面仕上げにつながるドリフトを防ぎます。

- インライン測定: 非常に重要な部品 (光学部品など) の場合、インライン測定システム (ビジョン システムや粗さ試験機など) を使用すると、表面の欠陥や寸法の問題を即座に検出できるため、オペレーターは過剰なスクラップが発生する前にプロセスを修正できます。

- 予防保守: 金型、特に通気口と冷却チャネルの定期的な清掃とメンテナンスは、ホット スポットや表面品質の不安定の原因となる残留物やスケーリングの蓄積を防ぐために不可欠です。

8. 表面仕上げ技術の新たなトレンド

より高いパフォーマンスと斬新な美観を求める動きが、マイクロスケールの精度と強化された材料機能に重点を置き、プラスチック表面技術の限界を押し広げています。

8.1.マイクロおよびナノテクスチャリング

従来の化学エッチングを超えた次世代のテクスチャリング技術は、極めて高い精度を活用して機能的な表面を作成します。

- プロセス: 主に次のような方法で達成されました レーザーテクスチャリング (セクション 3.2.2) または金型インサートの特殊な超精密機械加工。

- マイクロテクスチャリング: 通常、特徴の範囲は 1 ~ 1000 です。 μm 。次のような機能的な表面を作成するために使用されます。

- アンチグレア/反射防止 ディスプレイや光学系の表面。

- 疎水性/セルフクリーニング性 表面粗さを最適化して水をはじく(ロータス効果を模倣)。

- ナノテクスチャリング: 特徴は 100 nm 未満です。これは、光散乱特性を設計して、高度な偽造防止機能や、肉眼では見ることができない非常に微細な美的詳細を実現するために使用されます。

8.2.自己修復ポリマー

自然な表面仕上げを維持するための究極の解決策は、自己修復可能な材料です。

- コンセプト: のse are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- 利点: 小さな傷や擦り傷などの一般的な表面の欠陥を永続的に保護し、自動車コーティングや家庭用電化製品などの表面仕上げの寿命を大幅に向上させます。

- 現在のステータス: これらの材料はまだ誕生したばかりですが、すでに特殊なコーティングやハイエンドのアプリケーションに導入されています。

8.3.持続可能な材料と表面仕上げ

規制と消費者の圧力の増大により、高い表面品質の要求を満たしながらも環境に優しい材料を目指した技術革新が推進されています。

- バイオベースおよびリサイクルポリマー: の challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like 広がる または フローマーク .

- ソリューションの焦点: 活用する 高温の金型温度制御 そして optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- 水性コーティング: 成形後の塗装を溶剤の多い (VOC が豊富な) コーティングから環境に優しい水ベースのシステムに移行し、化学的ストレスや劣化を引き起こすことなくコーティングがプラスチック基材に適切に付着するようにします。

9. 結論

9.1.高品質の表面仕上げを実現するための重要なポイント

プラスチック射出成形で最適な表面仕上げを達成することは、単一ステップのプロセスではなく、次の 3 つの主要な領域にわたる同期した取り組みの結果です。

- マテリアルマスタリー: の choice between あるmorphous resins ( パソコン, PMMA, ABS ) 優れた光沢と固有の課題を解決します。 半結晶性樹脂 ( PP、PE )が基本です。材料の乾燥と準備を常に適切に行ってください。

- 工具精度: の mold dictates the maximum achievable finish. Investing in appropriate 金型研磨 (特定の R に ある 値または SPIグレード )または高精度を適用する 表面のテクスチャリング (化学薬品またはレーザー)は必須です。適切な 通気 そして uniform 冷却チャネルの設計 不良防止のため交渉不可となります。

- プロセスの最適化: の final finish is tuned by 処理パラメータ 。高 金型温度 そして controlled 射出速度/射出圧力 などの欠陥を排除するために使用される主な手段です。 ヒケ 、 ウェルドライン 、そして フローマーク 。次のような系統的なトラブルシューティング方法を使用します。 DOE 最適なパラメータを固定します。

最も成功したプロジェクトは、表面品質が材料、金型、機械などのシステム全体が調和して機能することによって決まることを認識しています。

9.2.プラスチック射出成形における表面仕上げの未来

業界は、インテリジェントな統合ソリューションに向かって進んでいます。

- 機能的な表面: の emerging trends of マイクロおよびナノテクスチャリング プラスチックの表面を、水をはじいたり、細菌と戦ったり、光を操作したりする機能的なインターフェースに変え、表面仕上げを製品の有効な要素にします。

- スマートな処理: などの先進技術 急速温度サイクル (RTC) そして closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- 材料の弾力性: の implementation of 自己修復ポリマー 耐久性の見方が根本的に変わり、部品が金型から出た後も長期間にわたって美的品質が維持されることが保証されます。

これらの開発を常に把握し、厳格なプロセス管理を維持することで、メーカーは世界クラスの表面仕上げ品質を備えたプラスチック部品を一貫して提供することができます。

この包括的なガイドでは、材料の選択、金型の設計、および加工パラメーターのバランスをとることによって、プラスチック射出成形で最適な表面仕上げを実現する方法について詳しく説明します。 R などの主要な指標を定義します a 値と SPI 仕上げスケールを使用して、金型研磨、レーザー テクスチャリング、高度な金型温度制御などの技術を検討します。最後に、この記事ではヒケやウェルドラインなどの一般的な欠陥に対する体系的な解決策を提供し、ナノテクスチャリングや自己修復ポリマーなどの将来のトレンドについての考察で締めくくっています。