導入

近代的な製造業の複雑な世界では、製品設計では、複数の材料またはコンポーネントの単一の凝集ユニットへの統合がしばしば要求されます。これにより、機能性と美学が強化されるだけでなく、アセンブリを合理化し、全体的な生産コストを削減することもできます。プラスチック部品に関しては、この統合を達成する能力について、3つの高度な射出成形技術が際立っています。 成形を挿入します 、 オーバーモールディング 、 そして 共構成 .

3つのプロセスはすべて、射出成形の基本原理を活用していますが、方法論、材料の組み合わせ、アプリケーション、およびそれらが提供する利点が大きく異なります。これらの区別を理解することは、エンジニア、デザイナー、メーカーが同様に特定のプロジェクト要件に最適なプロセスを選択するために重要です。適切なテクニックを選択する際の失敗は、物質的な互換性の問題、コストの増加、パフォーマンスの低下、または複雑な二次操作につながる可能性があります。

この包括的なガイドは、これらの洗練された成形プロセスのそれぞれを掘り下げ、それらのユニークな特性を説明し、通常採用されている材料の詳細を説明し、業界全体で多様なアプリケーションを調査し、それぞれの利点と欠点を概説します。

成形を挿入します

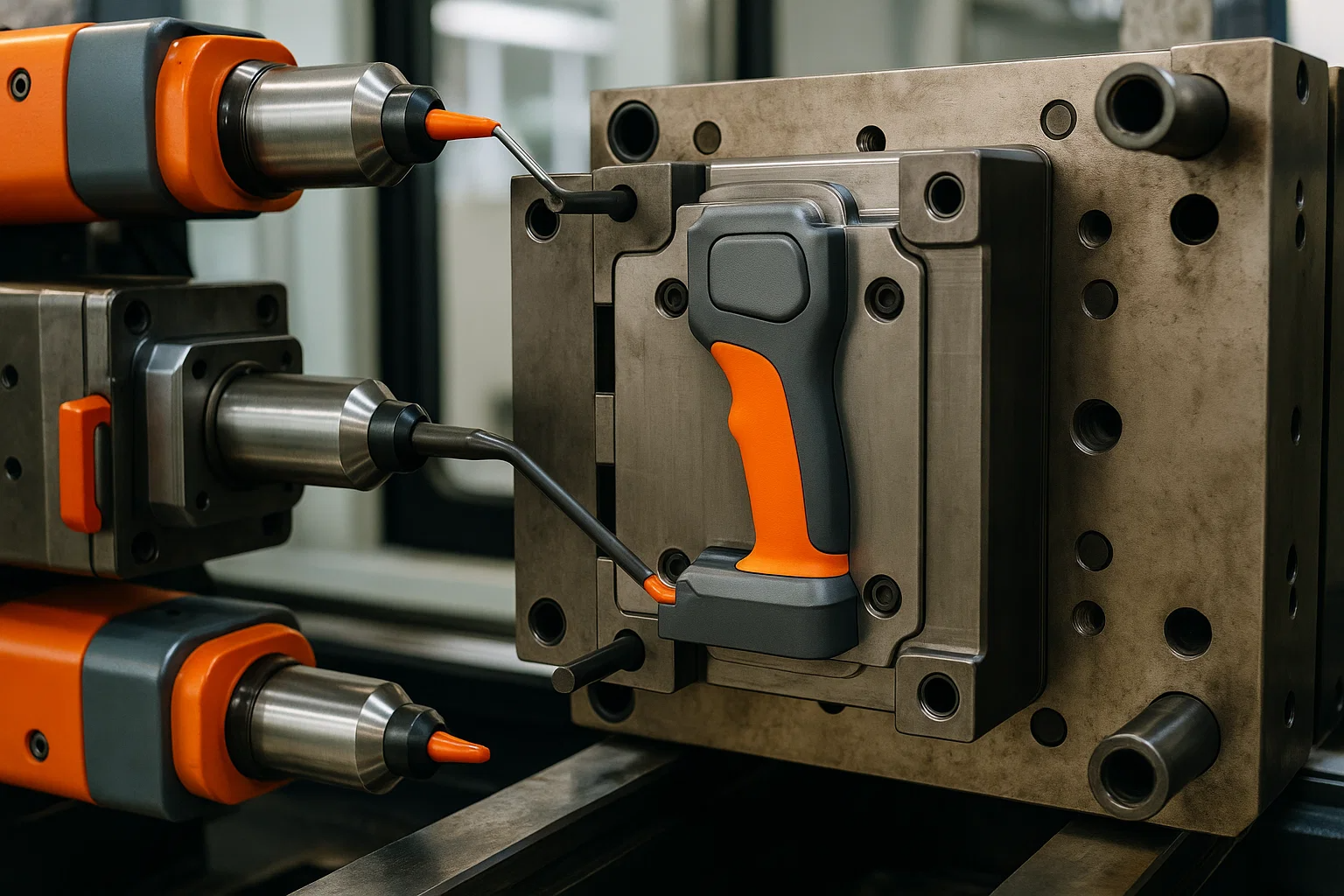

INSTER成形は、インサートと呼ばれる事前に形成されたコンポーネントがカビの空洞に配置され、その周りにプラスチック材料が注入される非常に用途の広い射出成形プロセスです。溶融プラスチックは、挿入物とのカプセル化または結合を固めて固化し、単一の統合された部分を効果的に作成します。挿入物は、最終成形製品の積分、機能、または構造要素になります。

プロセスの概要

挿入モールディングプロセスには、通常、次の手順が含まれます。

-

準備を挿入: 金属、セラミック、または事前に展開されたプラスチック部品などのさまざまな材料で作ることができるインサートが準備されています。これには、強化された結合が必要な場合は、クリーニング、予熱、または接着/プライマーの適用が含まれる場合があります。

-

配置を挿入: 準備されたインサートは、金型空洞内に正確に配置されます。これは、低容量の生産、またはより一般的には大量の設定で、ロボットアーム、ピックアンドプレイスユニット、または特殊な給餌システムを自動的に使用して、正確で再現可能な配置を確保するために、手動で行うことができます。

-

カビのクランプ: インサートが所定の位置に配置されると、カビの半分がしっかりと固定されます。

-

物質的な注入: 溶融プラスチック(熱可塑性または熱硬化性)を、金型空洞に高圧下で注入し、挿入物を流れ、カプセル化します。材料はすべてのボイドを満たし、挿入物に強い結合または機械的ロックを作成します。

-

冷却と固化: プラスチック材料は、挿入物の周りを冷却して固化し、カビの空洞の形をとっています。

-

排出: 金型が開き、統合された挿入物を備えた完成した部分が排出されます。

一般的に使用される材料

挿入成形は、挿入物とオーバーモールディング材料の両方の幅広い材料と互換性があります。

-

インサート用:

-

金属: 真鍮、ステンレス鋼、アルミニウム、銅(例えば、ねじ付き挿入物、ピン、接点、シャフト)。これらは、強度、導電率、または耐摩耗性を提供します。

-

プラスチック: 他の事前に展開されたプラスチックコンポーネント(フィルター、レンズ、ギアなど)。

-

セラミック: 特定の電気または熱特性の場合。

-

ガラス: レンズまたは光学コンポーネント用。

-

電子コンポーネント: PCB、センサー、コネクタ。

-

-

成形材料の場合(プラスチック):

-

熱可塑性科学: ABS、PC、ナイロン(PA)、PBT、PP、PE、PEEK、PSU。選択は、必要な強度、温度抵抗、耐薬品性、および美的特性に依存します。

-

サーモセット: あまり一般的ではありませんが、耐熱性または化学的不活性が重要な特定の高性能アプリケーションに使用されます。

-

アプリケーション

INSTERモールディングは、さまざまな製品のために多数の産業で広く利用されています。

-

電子コンポーネント: コネクタ、スイッチ、センサー、回路基板のカプセル化、ソレノイド、端子ブロック、多くの場合、金属製のピンまたはプラスチックハウジングにつながります。

-

医療機器: 手術器具(金属ブレードまたはプラスチックハンドルへの先端の統合)、診断機器コンポーネント、流体コネクタ、電子医療機器用のハウジング。

-

自動車部品: ブッシング、ベアリング、ギア、電子ハウジング、スイッチ、ダッシュボードコンポーネント、耐久性や機能のために金属インサートを統合することがよくあります。

-

家電: ボタン、ノブ、ハンドル、ハンドヘルドデバイス用のハウジング、金属接点または構造要素が組み込まれています。

-

産業部品: メタルハブを備えたインペル、ネジ付きインサート付きのコントロールノブ、ろ過システム。

利点

-

部品の強さと耐久性の向上: 金属挿入は、プラスチック部品の構造的完全性、耐摩耗性、糸の強度を大幅に向上させます。

-

アセンブリ時間とコストの削減: 複数のコンポーネントを単一の成形ステップに統合することにより、セカンダリアセンブリ操作(ねじ、接着、溶接など)が排除または大幅に減少し、大幅な労力とコストの節約につながります。

-

機能強化: 異なる材料からの特性の組み合わせを可能にします(たとえば、プラスチックの軽量または絶縁特性を備えた金属の強度)。

-

コンパクトデザイン: 電子機器や医療機器の小型化に不可欠な、より小さく、より統合された部品の作成を可能にします。

-

大量生産に費用対効果が高い: 初期のツールコストは適度になる可能性がありますが、大量のランニングでの効率性の向上により、非常に経済的になります。

短所

-

成形中の挿入損傷の可能性: 繊細または薄い挿入物は、注入された溶融プラスチックの高圧によって曲がったり、変形したり、損傷したりすることができます。

-

限られた設計の柔軟性(挿入用): インサート自体の設計は、成形プロセスに耐えるのに十分堅牢でなければなりません。回転や引き抜きを防ぐ機能(たとえば、Knurls、Undercuts)をINSERT設計に組み込む必要があります。

-

準備と配置の複雑さを挿入します。 複雑なインサートまたは非常に小さなインサートの場合、手動の配置はゆっくりと高価です。自動化されたシステムには、重要な初期投資とセットアップ時間が必要です。

-

ツールの複雑さとコストの増加: 金型は、噴射中にインサートを正確に所定の位置に保持するための特徴を設計する必要があり、単純な射出金型と比較して金型の設計と製造コストが増加する可能性があります。

-

材料互換性の考慮事項: 挿入物とプラスチックの間の適切な接着または機械的ロックを確保する必要があります。

オーバーモールディング

オーバーモールディングは、1つの材料(オーバーモールド材料)の層が既存の事前に形成された部分(基質または最初のショット)に成形される射出成形プロセスです。このプロセスは、異なる表面に異なる材料特性を持つ単一の統合されたコンポーネントを作成し、多くの場合、美学、人間工学、または機能を強化します。挿入物が個別のコンポーネントである挿入モールディングとは異なり、オーバーモールディングでは、基板自体は通常、すでに成形されているプラスチック部分です。

プロセスの概要

オーバーモールディングはさまざまな方法で達成できますが、コア原理には2つ以上の異なる成形ステップが含まれます。

-

基板(最初のショット)成形: 基本部分、または基質は、剛性材料(ABS、PC、ナイロンなど)を使用して射出成形されています。この部分は冷却して固化することが許可されています。

-

基板転送:

-

2ショット(マルチショット)オーバーモールディング: 高度に自動化されたプロセスでは、基質部分は金型に残るか、同じ特殊なマルチショット成形機の2番目の空洞に回転します。これは、大量生産のための最も効率的な方法です。

-

オーバーモールディングを挿入します(手動またはロボット): それほど複雑ではないジオメトリまたは低ボリュームの場合、完成した基質部分は、1つのカビ(または成形機)から2番目の金型(または同じ機械の別の空洞)に手動またはロボット的に転送され、そこでオーバーモールド材が注入されます。

-

-

オーバーモールド材料注入: 2番目の、しばしばより柔軟またはより柔軟な材料(TPE、TPUなど)は、2番目の空洞に注入され、事前に展開された基質の特定の領域に流れ込み、結合します。

-

冷却と固化: オーバーモールド材料は冷却して固化し、基質との強力な化学的または機械的結合を形成します。

-

排出: 完成した、圧倒された部分は金型から排出されます。

一般的に使用される材料

材料の選択は、適切な接着、望ましい美学、および機能性パフォーマンスを確保するためにオーバーモールディングにおいて重要です。

-

基板(最初のショット)の場合: 通常、構造的完全性を提供する剛性熱可塑性形成。一般的な選択肢は次のとおりです。

-

ABS(アクリロニトリルブタジエンスチレン)

-

ポリカーボネート(PC)

-

ナイロン(PA)

-

ポリプロピレン(PP)

-

高密度ポリエチレン(HDPE)

-

アクリル(PMMA)

-

-

オーバーモールドの場合(セカンドショット): 多くの場合、基質とよく結合する、より柔らかく、エラストマー、または審美的に異なる材料があります。一般的な選択肢は次のとおりです。

-

熱可塑性エラストマー(TPE): TPU(熱可塑性ポリウレタン)、TPV(熱可塑性加硫)、COPES(コポリエステルエラストマー)などを含む広範なクラス。これらは、ソフトタッチ、グリップ、シーリング、または振動減衰特性を提供します。

-

熱可塑性ポリウレタン(TPU): 優れた耐摩耗性、弾力性、および多くの剛性プラスチックへの良好な接着。

-

ポリプロピレン(PP)またはポリエチレン(PE)のより柔らかいグレード: ゴムのような感触を必要とせずに、異なるテクスチャーや色を必要とするアプリケーションの場合。

-

他のプラスチック: 時には、ソフトタッチの要件なしに、マルチカラーまたはマルチテクスチャ効果のために2番目の剛性プラスチックがオーバーモールドされることがあります。

-

アプリケーション

オーバーモールディングは、さまざまな業界で広く使用されており、製品に価値、機能性、アピールを追加します。

-

ソフトタッチグリップ: ツールハンドル(パワーツール、ハンドツール)、歯ブラシハンドル、カミソリのグリップ、スポーツ用具、自動車用インテリアグリップ、および快適で滑り止めのグリップが必要な家電ケーシングが必要です。

-

シールとガスケット: エンクロージャー、キャップ、または電子デバイスに統合シールを作成して、水や粉塵を提供し、個別のOリングまたはガスケットの必要性を排除します。

-

カプセル化と保護: 衝撃、水分、または化学物質から敏感な電子部品、医療機器、または繊細なメカニズムを保護します。

-

振動減衰: より柔らかい材料を統合して、自動車部品、電子機器、または家電コンポーネントのショックと振動を吸収します。

-

拡張美学: 視覚的な魅力、ブランディング、または触覚分化を改善するために、多色またはマルチテクスチャの部品を作成します(例:リモートコントロールの対照的なカラーボタンなど)。

-

医療機器: 手術器具ハンドル、患者の接触面、柔軟なチューブコネクタ。

利点

-

拡張美学と人間工学: 触覚が改善された部品、快適なグリップ、マルチカラー/テクスチャのデザインを備えた部品を作成し、ユーザーエクスペリエンスと製品の魅力を大幅に改善します。

-

グリップと滑り止めのプロパティの改善: 濡れている場合でも、安全なホールドを必要とするハンドルや表面に最適です。

-

シーリング機能: 個別のガスケットまたはシールの必要性を排除し、アセンブリステップと潜在的なリークパスを削減し、コスト削減とパフォーマンスの向上につながります。

-

振動と衝撃吸収: より柔らかいオーバーモールド材料は、振動を効果的に減衰させ、衝撃を吸収し、内部成分を保護することができます。

-

デザインの自由: シングルショットモールディングで困難または不可能になる複雑なジオメトリと機能的統合を可能にします。

-

アセンブリコストの削減: 複数の材料を単一のプロセスに統合することにより、接着、固定、または手動グリップのアセンブリなどの二次操作が最小化または排除されます。

短所

-

材料互換性の問題: 基質とオーバーモールド材料の間に強い結合を達成することが重要です。互換性のない材料は、層間剥離、反り、または劣化につながる可能性があります。慎重な材料の選択、時には化学結合剤が必要です。

-

剥離の可能性: 材料の互換性または処理条件が最適化されていない場合、オーバーモールド層は基板から分離し、部品の完全性を損なうことができます。

-

より複雑なツール: オーバーモールディングツールは、特に2ショットシステムの場合、シングルショットの金型よりも本質的に複雑であり、初期ツールコストが高く、リードタイムが長くなります。

-

より長いサイクル時間(一部の方法の場合): 2ショットのオーバーモールディングは効率的ですが、部品の手動伝達を含む方法は、単純な射出成形と比較してサイクル時間を大幅に増加させる可能性があります。

-

収縮の違い: 基質とオーバーモールド材料の間で異なる収縮率は、最終部分で反りまたは内部応力につながる可能性があります。

-

フラッシュと汚染の懸念: 清潔な転送を確保し、最初の材料のフラッシュを2番目の空洞に防ぐには、正確な金型設計とプロセス制御が必要です。

共動(マルチショットモールディング)

マルチショットモールディング、2ショットモールディング、またはマルチコンポーネントの射出成形と互換性があることが多い共構成は、2つ以上の異なる材料を単一の成形サイクル内で単一の金型に同時または連続的に注入できる高度な製造プロセスです。この手法は、高度に統合されたマルチマテリアル部品を生成し、個別のアセンブリステップの必要性を排除し、単一のコンポーネント内でさまざまな材料特性を持つ複雑な設計を可能にします。

プロセスの概要

共構成のコアは、複数の噴射ユニットを装備した特殊な射出成形機と回転プラテンまたはコアを使用することにあります。

-

最初の材料注入: 最初の材料(例えば、剛性プラスチック)をカビの空洞の一部に注入して、初期部分または基質を形成します。

-

カビの再構成/回転:

-

回転プラテン/コア: 最も一般的な2ショットシステムでは、金型コア(または複数の空洞を含むプラテン)が回転して、部分的に成形された部分を2番目の注入ユニットに示します。

-

コアバック/スライドコア: 一部のシステムでは、スライドコアまたはコアバックメカニズムがシフトして、金型全体を回転させることなく、2番目の材料の新しいキャビティを作成します。

-

-

2番目の材料注入: 最初の材料はまだカビ内にあります(そして時には暖かい場合もあります)が、2番目の材料(例えば、柔らかいTPE、異なる色のプラスチック、または異なる機能性プラスチック)が、新しく形成または露出した空洞に注入され、最初の材料と結合します。

-

その後の注射(マルチショット用): 3つ以上の材料を必要とする部品の場合、このプロセスは追加の噴射ユニットとカビの再構成で繰り返されます。

-

冷却と固化: すべての材料は、単一の金型内で冷却して固化します。

-

排出: 完全に形成されたマルチマテリアル部分は、金型から排出されます。

共構成の種類

「共構成」は広い用語ですが、最も顕著なタイプには次のものがあります。

-

2ショットモールディング(2Kモールディング): これは、同じマシンと金型内に連続的に注入された2つの異なる材料を含む、共構成の最も一般的な形式です。ソフトタッチグリップ、マルチカラーの美学、または統合シールを備えた部品の作成に広く使用されています。

-

マルチコンポーネントモールディング: 3つ以上の異なる材料を含む2ショットの拡張。これには、より複雑な機械とカビの設計が必要です。

-

コインジュースモールディング: 2つ(またはそれ以上)の材料が注入される明確なタイプ 同時に 同じゲートを通って、しばしば「サンドイッチ」構造を作成します。たとえば、コア材料(リサイクルプラスチックなど)は、皮膚材料(例えば、美学や特定の特性のためのバージンプラスチック)に囲まれています。これは、材料の節約やユニークな材料の勾配の達成に最適です。

-

オーバーモールディング(共構成の形として): 異なるアプリケーションのために個別に議論されていますが、部品を削除せずにマルチショットマシンで実行した場合、オーバーモールディングは技術的には共構成の一形態です。

一般的に使用される材料

共構成により、主に熱可塑性エラストマーと熱可塑性エラストマーの膨大な材料の組み合わせが可能になります。

-

熱可塑性皮膚形成の組み合わせ:

-

異なる色: たとえば、複数色のボタンまたはキーキャップのために、白の硬い腹筋を持つ黒の硬い腹筋。

-

異なる剛性: たとえば、生きたヒンジまたはスナップフィット機能のためのわずかに柔軟なナイロンを備えた構造バックボーン用の硬質ポリカーボネート。

-

異なるプロパティ: たとえば、ハウジングに不透明な腹筋を備えたレンズ用の透明なアクリル。

-

-

熱可塑性皮感エラストマー(TPE)の組み合わせ:

-

これは、ソフトタッチグリップ(ソフトTPE/TPUを備えた剛性PCまたはABS)、統合シール、または振動ダンプ機能で非常に一般的です。

-

-

材料の互換性: 共調の成功は、強い接着を確保し、剥離を防ぐために、選択した材料間の化学的および物理的互換性に大きく依存しています。溶融温度、粘度、化学的親和性などの要因は重要な考慮事項です。

アプリケーション

共構成とは、多様なセクター全体で製品設計に革命をもたらし、非常に機能的で審美的に魅力的なコンポーネントを可能にします。

-

多色の部品: キーボード、リモートコントロール、自動車用インテリアボタン、アプライアンスコントロールパネル、おもちゃ、塗装や二次アセンブリなしで異なる色が統合されています。

-

さまざまな剛性/触覚ゾーンの部品: 硬質コアとソフトタッチグリップ、構造ゾーンと人間工学的なゾーンの両方を備えた医療機器ハウジング、硬いテクスチャとソフトテクスチャ(ダッシュボード、ドアパネルなど)を組み合わせた自動車用インテリアコンポーネントを備えた電動工具ハンドル。

-

統合された関数を備えた複雑なジオメトリ:

-

統合されたシールとガスケット: 電子機器、自動車センサー、または家電製品の個別のシーリングコンポーネントを排除します。

-

生きているヒンジ: 剛性部品内に柔軟なヒンジメカニズムを作成します。

-

カプセル化: 堅牢な外側シェルで繊細な内部電子機器またはセンサーを保護します。

-

光学コンポーネント: 透明なレンズと不透明なハウジングを組み合わせる。

-

-

自動車産業: インテリアトリム、ステアリングホイールコンポーネント、コントロールノブ、ウェザートリッピング、および美学、感触、および機能のために複数の素材を統合するミラーハウジング。

-

医療機器: 手術ツールハンドル、診断機器ハウジング、患者の快適性またはシーリングのために統合されたソフトコンポーネントを必要とするウェアラブル医療センサー。

-

家電: 携帯電話のケーシング、ウェアラブルデバイス、ヘッドフォン、統合されたソフトタッチエリアまたはマルチカラーデザインを備えたゲームコントローラー。

利点

-

より大きなデザインの自由と複雑さ: 設計者は、単一のコンポーネント内で非常に複雑な幾何学とさまざまな材料特性を持つ部品を作成し、革新的な製品機能を可能にします。

-

機能統合: 複数の関数を単一の部分(たとえば、構造、グリップ、シール、色)に組み合わせて、部品数を減らし、材料の請求書を簡素化します。

-

二次操作の排除: 接着、溶接、塗装、または別々のガスケットの取り付けなど、成長後のアセンブリステップの必要性を大幅に削減または排除し、大幅な労力とコストの節約につながります。

-

部品の品質とパフォーマンスの向上: 材料間の強力で一貫した結合を達成し、パフォーマンス特性が強化されたより耐久性のある部分(たとえば、より良いシーリング、人間工学の改善)を導きます。

-

全体的なサイクル時間の短縮(対個別の成形とアセンブリ): マシンサイクル自体はシングルショットよりも長くなる可能性がありますが、アセンブリステップの除去により、全体の生産プロセスがはるかに高速で効率的になります。

-

大量生産に費用対効果が高い: 初期投資は高くなっていますが、アセンブリの減少と効率の向上による長期節約により、大量生産にとって非常に経済的になります。

短所

-

高いツールコスト: 共構成のためのカビは非常に複雑で、正確な機械加工、多くの場合複数のゲート、洗練された回転またはスライドメカニズムが必要です。これにより、シングルショット金型と比較して、初期ツールコストが大幅に高くなります。

-

複雑なプロセス制御: 最適な結合と材料の流れを達成するには、複数の噴射ユニット、温度、圧力、およびカビの動きを正確に制御する必要があります。これには、高度な熟練したオペレーターと高度な機械が必要です。

-

材料互換性の制約: 化学的に結合し、互換性のある処理温度と収縮率を持つ材料を選択することは非常に重要であり、困難な場合があります。互換性が低いと、層間剥離、反り、またはストレスが発生します。

-

より長い開発サイクル: ツーリングとプロセスのセットアップの複雑さにより、初期開発とプロトタイピングフェーズのより広範囲になる可能性があります。

-

より大きなマシンフットプリント: マルチショットマシンは一般に、標準の射出成形機よりも大きく、高価です。

-

限られた材料の組み合わせ: 汎用性がありますが、互換性の問題により、すべての材料の組み合わせが可能または実用的であるわけではありません。

比較表

区別を明確にし、意思決定を支援するために、以下の表は、さまざまな重要なパラメーターにわたる挿入成形、オーバーモールディング、共構成の並んで比較されます。

| 機能 /プロセス | 成形を挿入します | オーバーモールディング | 共動(マルチショットモールディング) |

| 意味 | 事前に形成された非プラスチックまたは既存のコンポーネント(挿入)の周りの成形プラスチック。 | 既存のプラスチック部品(基質)の上に2番目の材料(しばしば柔らかく/異なる)を成形します。 | 1つの成形サイクル内で2つ以上の異なる材料を単一の部分に成形します。 |

| 基板/挿入タイプ | 事前に形成された非プラスチック(金属、セラミック、エレクトロニクスなど)またはインサートとして扱われた以前に成形されたプラスチックパーツ。 | 2番目の材料が型に型を与える前型のプラスチック部品(剛体基板)。 | 同じマシンで順番に/同時に成形された2つ以上の異なる材料。 |

| プロセスフロー | 1.配置を挿入します。 2。インサートの周りのプラスチック注入。 3。排出。 | 1。基板成形。 2。2番目のキャビティ/金型に転送された基板。 3。基板に注入された2番目の材料。 4。排出。 | 1。最初の材料が注入されました。 2。金型再構成(回転/スライド)。 3。2番目の材料が注入されました。 4。(その他のショットのために繰り返し)。 5。排出。 |

| 典型的な資料 | 挿入物:金属、セラミック、ガラス、エレクトロニクス。成形:熱可塑性物質(ABS、ナイロン、PC、PP)。 | 基質:剛性熱可塑性科学(ABS、PC、ナイロン、PP)。オーバーモールド:TPE、TPU、柔らかいプラスチック。 | さまざまな互換性のある熱可塑性皮感または熱可塑性TPEの組み合わせ。 |

| 主要なアプリケーションフォーカス | 部品の補強、電気伝導率、糸の強度の向上、電子機器の統合。 | ソフトタッチグリップ、人間工学に基づいた強化、統合シール、振動減衰、美的差別化。 | マルチカラー部品、統合シール、さまざまな剛性ゾーン、組み立てのない複雑な機能統合。 |

| 利点 | 強度の改善、アセンブリの削減、大量のコンパクトなデザインの費用対効果。 | 拡張美学/人間工学、グリップの改善、統合シーリング、振動減衰、アセンブリの削減。 | 設計の自由度、機能的統合、二次操作の排除、高品質。 |

| 短所 | 潜在的な挿入損傷、限られた挿入設計の柔軟性、複雑な挿入配置、特定のツール。 | 材料の互換性の課題、潜在的な剥離、より複雑なツール、収縮の違い。 | 非常に高いツールコスト、複雑なプロセス制御、厳格な材料互換性、開発サイクルが長くなります。 |

| ツーリングの複雑さ | 中程度から高(インサートを保持する必要があります) | 高(2つのキャビティまたはカビの変更が必要です) | 非常に高い(マルチステーション型、回転プラテン、複数の噴射単位) |

| 典型的なマシン | 標準の射出成形機(多くの場合、挿入配置用の自動化があります)。 | 標準IMM(転送用の自動化付き)または特殊な2K/マルチショットIMM。 | 特殊な2K/マルチショット射出成形機。 |

| コスト(初期) | 中程度から高 | 高い | 非常に高い |

| コスト(パートごと、高vol。) | 低から中程度(アセンブリの節約による) | 中程度(アセンブリの節約による) | 低(組み立てがないため、最も費用対効果が高い) |

| 一次結合タイプ | 機械的インターロック、接着 | 化学/機械的接着 | 化学/機械的接着 |

成形プロセスを選択する際に考慮すべき要因

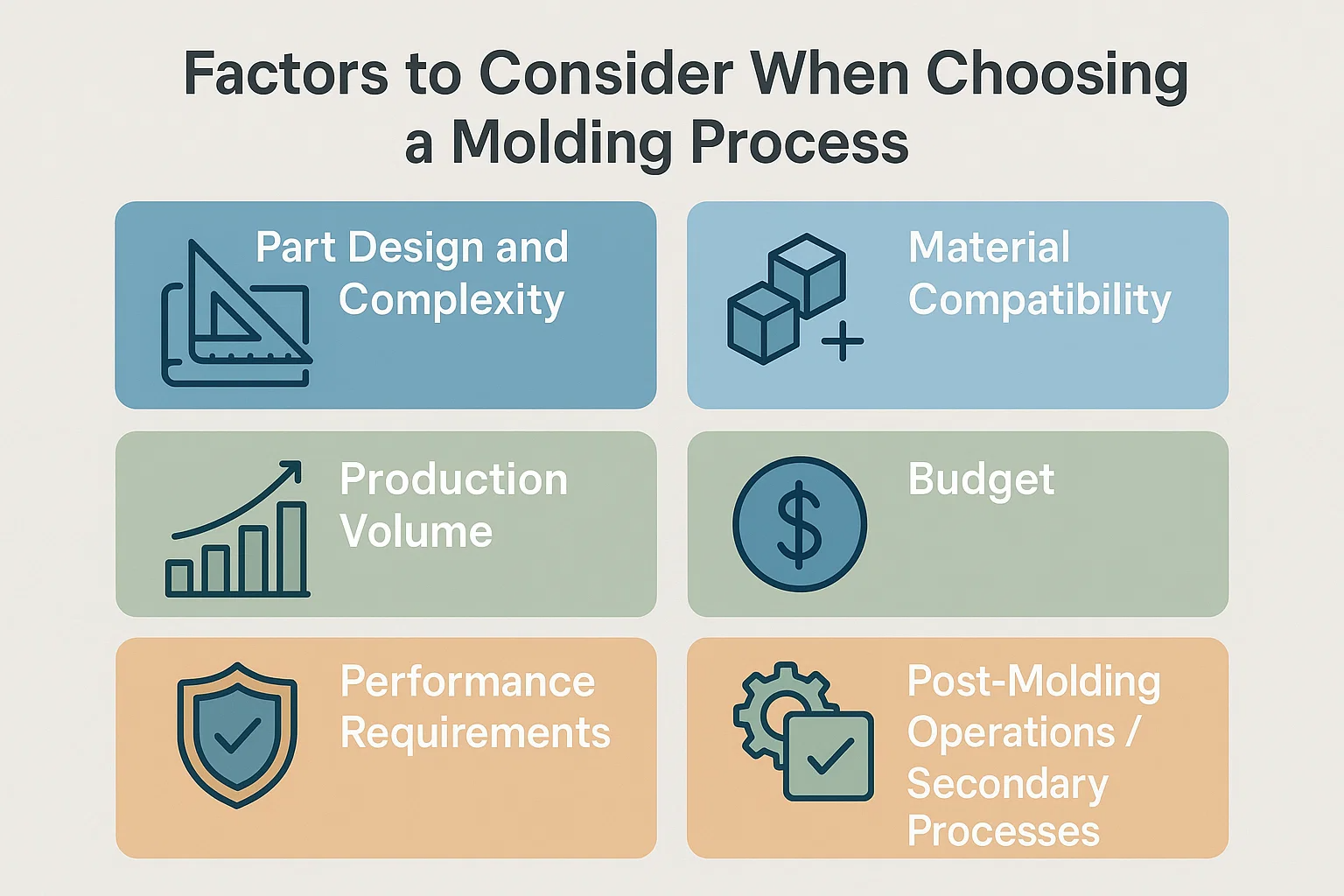

挿入成形、オーバーモールディング、共構成の中で最も適切な成形プロセスを選択することは、製品のパフォーマンス、製造効率、および全体的なコストに影響を与える重要な決定です。特定の手法にコミットする前に、いくつかの重要な要因を徹底的に評価することが不可欠です。

1。パーツの設計と複雑さ

-

ジオメトリと統合:

-

モールディングを挿入: 別の事前に形成されたコンポーネント(多くの場合、金属や電子機器のようなプラスチックではない)をプラスチック部品に統合する必要がある場合に理想的です。挿入物の形状を金型にしっかりと保持し、注入圧力に耐えることができるかどうかを検討してください。

-

オーバーモールディング: より柔らかく、より人間工学的、または審美的に異なるレイヤーを追加するのに最適 既存のプラスチック基板 。オーバーモールド材料が、空気を閉じ込めたり、ボイドを作成したりせずに、基板の輪郭をきれいに流れるかどうかを評価します。

-

Co Molding: 1つのプロセスで複数のプラスチックベースの材料を直接統合するための最高の設計の自由を提供します。複雑なマルチカラー機能、統合されたシール、またはさまざまな剛性ゾーンを持つ部品に最適です。

-

-

寸法公差: すべての方法では、特に異なる材料を組み合わせる場合、材料の収縮を慎重に検討する必要があります。特に、共構成は、複数の材料が同時に固化するため、正確な制御を要求します。

-

機能要件: コンポーネントの各部分にはどのような特定のプロパティが必要ですか?それは強さ、グリップ、シーリング、電気伝導率、または美学ですか?これは、材料の選択、したがってプロセスに大きな影響を与えます。

2。材料の互換性

-

接着: これは、特にオーバーモールディングと共構成にとって最も重要です。選択された材料は、時間の経過とともに剥離または分離を防ぐために、強力な化学的または機械的結合を形成する必要があります。特定の材料グレードとその互換性を研究します(たとえば、PCまたはナイロンと結合するための特定のTPEグレード)。

-

処理温度: 異なる材料の溶融温度は互換性がなければなりません。オーバーモールディングと共構成では、2番目の材料の溶融温度は、最初の材料(基質)を損傷または変形させるほど高くなければなりません。

-

収縮率: 材料を組み合わせた材料間で収縮率が異なると、最終部分でのwar、内部応力、または寸法の安定性が低下する可能性があります。多くの場合、エンジニアはシミュレーションソフトウェアを使用して、これらの問題を予測および軽減します。

3。生産量

-

低〜中容量:

-

モールディングを挿入します(手動配置): 自動挿入配置のコストが正当化されない低ボリュームでは、実行可能です。

-

オーバーモールディング(手動転送): 同様に、パーツが金型間で手動で伝達されると、人件費が要因になりますが、より低い生産走行に適しています。

-

-

大量:

-

自動インサートモールディング: 効率と精度を維持するために、大量の挿入成形に不可欠です。

-

2ショット(マルチショット)オーバーモールディングと共構成: これらのプロセスは、大量の高効率生産用に特別に設計されています。重要な先行ツールと機械の投資は、何百万もの部品に償却されているため、1個あたり非常に費用対効果が高くなっています。

-

4。予算

-

初期ツールコスト:

-

モールディングを挿入: 通常、金型にはインサートを固定する機能が必要なため、通常は中程度から高くなります。

-

オーバーモールディング: 高、特に多キャビティまたは回転型の場合。

-

Co Molding: マルチショット型と特殊な機械の極端な複雑さのために、最高です。

-

-

機械投資: 共構成と統合されたオーバーモールディングに必要なマルチショット射出成形機は、標準マシンよりもかなり高価です。

-

パートごとのコスト: 高度な方法では初期コストが高くなりますが、二次操作(アセンブリ、塗装、シーリング)の排除により、大量生産のパートごとのコストを大幅に削減し、全体的な節約につながります。

5。パフォーマンス要件

-

耐久性と寿命: 部品は、過酷な環境、繰り返しの使用、または特定の負荷に耐える必要がありますか?これは、材料の選択と材料間の結合の完全性に影響します。

-

環境要因: 部品は化学物質、紫外線、極端な温度、または水分にさらされますか?材料の選択と結合メカニズムは、これらの条件を説明する必要があります。

-

美学: 特定の外観、感触、または色の組み合わせは、製品の市場の魅力にとって重要ですか?統合された美的機能の配信におけるオーバーモールディングと共構成の優れた。

-

認定/標準: 医療や自動車などの産業の場合、特定の材料特性と製造プロセスは、厳しい規制基準を満たす必要があります。

6。移動後の操作 /二次プロセス

-

これらの高度な成形技術を選択するための主要なドライバーの1つは、ポストモールドアセンブリの削減または排除です。

-

モールディングを挿入: ファスナー、ブッシングなどのアセンブリを削減します。

-

オーバーモールディングと共構成: グリップの手動の接着、シールのアセンブリ、またはマルチカラー部品の塗装を排除できます。

-

-

成形コストだけでなく、労働力、機器、および二次操作に関連する品質管理を考慮することにより、真の「所有コスト」を評価します。高度な成形へのより高い初期投資は、これらのその後のコストを大幅に削減することで、それ自体を支払うことができます。

ケーススタディ

各成形プロセスの実用的なアプリケーションと利点を説明するために、革新的で効率的な製品を作成するために挿入成形、オーバーモールディング、共構成が成功裏に採用されている現実世界の例を調査しましょう。

成形を挿入:電子コネクタ

チャレンジ: 非常に信頼性の高いUSB-Cコネクタを生産するために必要な家電のメーカー。コネクタは、電気的導電率と構造的完全性のために堅牢な金属ピンを必要とし、断熱とデバイスの安全なインターフェイスを提供するプラスチック製のハウジングにシームレスに統合されました。個々のピンのプラスチック製のハウジングへの従来のアセンブリは遅く、整列する傾向があり、肉体労働のために費用がかかりました。

解決: 会社は選択しました 成形を挿入します 。精密化された真鍮ピンを事前に形成し、自動的に多能力型に入れました。その優れた電気断熱特性、寸法安定性、および高温耐性のために選択された溶融液晶ポリマー(LCP)をピンの周りに注入しました。

結果: このプロセスにより、1日あたり数十万の非常に一貫性があり、耐久性があり、正確に整列されたUSB-Cコネクタを作成することができました。 LCPとブラスピンのKnurled機能の間の強力な機械的ロックにより、例外的な引き抜き強度と長期的な信頼性が確保されました。手動ピン挿入の除去により、製造コストとアセンブリ時間が大幅に減少し、コネクタの全体的な品質と小型化が改善されました。

オーバーモールディング:電動工具ハンドル

チャレンジ: 大手電動工具会社は、コードレスドリルの人間工学、グリップ、ユーザーの快適さを改善することを目的としています。硬いABSプラスチックのみで作られた既存のハンドルは、手が汗をかいたり油っぽいときに滑りやすくなり、ユーザーの疲労と潜在的な安全性の問題につながりました。別のゴム製グリップを追加することは追加のアセンブリステップであり、時には粘着性の故障をもたらすことがありました。

解決: メーカーが実装しました オーバーモールディング 2ショットの射出成形プロセスを使用します。まず、構造ハンドルボディは、耐久性のある硬いABSプラスチックから成形されました。この剛性の「基質」は、同じ成形機内で2番目のキャビティに回転しました。ここでは、ABSハンドルの特定の領域に柔らかいエラストマー熱可塑性加剤(TPV)が注入され、快適な非滑りのグリップが形成されました。

結果: オーバーモールドされたハンドルは、特に要求の厳しい職場環境で、優れたグリップ、ユーザーの快適性を大幅に向上させ、安全性を向上させました。 ABSとTPVの間の化学的および機械的結合により、優れた接着が確保され、長時間使用した後でも剥離が防止されました。この統合ソリューションにより、個別のグリップアセンブリの必要性がなくなり、製造プロセスが合理化され、プレミアムユーザーエクスペリエンスを提供しながら全体的な生産コストが削減されました。

共構成(マルチショットモールディング):自動車用インテリアコンポーネント

チャレンジ: 自動車のサプライヤーは、硬質構造ベース、ソフトタッチアームレスト、ウィンドウコントロール用の明確な色のボタンなど、複数の機能と美学を統合する洗練された車のドアパネルコンポーネントを作成しようとしました。従来、これにはいくつかの別々の部品を成形してから組み立てることが含まれ、複雑なサプライチェーン、潜在的な装備の問題、およびより高い人件費につながりました。

解決: サプライヤーは採用しました 共動(マルチショットモールディング) 特殊な3ショット射出成形機を使用したプロセス。

-

ショット1: 剛性のあるガラスで充填されたポリプロピレン(PP)を注入して、ドアパネルの構造バックボーンとボタンのベースを形成しました。

-

ショット2: ソフトタッチの熱可塑性ポリウレタン(TPU)を指定された領域に注入して、快適なアームレスト表面およびその他の人間工学的ゾーンを作成しました。

-

ショット3: 対照的な色のUV安定化されたABSを注入して、異なるウィンドウコントロールボタンを剛体PPベースに直接形成しました。

結果: この高度な共構成アプローチにより、単一の連続プロセスで高度に統合されたマルチマテリアルドアパネルコンポーネントの生産が可能になりました。耐久性のある機械的および化学的結合を確保しながら、材料と色の間のシームレスな遷移で優れた審美的な品質を達成しました。パートカウントの大幅な削減と複数のアセンブリステップの排除により、大幅なコスト削減、物流の複雑さが低下し、自動車の内部の全体的な部分の品質と一貫性が向上しました。

成形を挿入します 主に構造的完全性、電気伝導率を高めるか、特定の機能的特徴を提供するために、プリフォーム、しばしば非プラスチックなコンポーネントをプラスチック部分に組み込むことに優れています。これは、電子コネクタや強化ギアなどの耐久性のある統合コンポーネントの頼りになります。

オーバーモールディング 、特に、より柔らかい材料を硬いプラスチック基板に適用する場合、製品の人間工学、美学、ユーザーの相互作用の改善に輝いています。電動工具のソフトタッチグリップから、電子デバイスに統合されたシールまで、快適さ、安全性、機能性が向上します。

共動(マルチショットモールディング) 単一の成形サイクル内のマルチマテリアル統合の頂点を表します。複数の色、さまざまな剛性、複雑な統合機能を持つ複雑な部分を作成するための比類のない設計の自由を提供し、多くの場合、大量生産で組み立てライン全体を排除します。

最終的に、これらの強力な射出成形プロセスの選択は、プロジェクトの特定のニーズを慎重に評価することにかかっています。

-

どの素材を組み合わせていますか、そしてそれらの特性は何ですか?

-

どのレベルの設計の複雑さと機能統合が必要ですか?

-

予想される生産量は何ですか?

-

あなたの予算の制約は何ですか?

-

最終製品の重要なパフォーマンスと美的要件は何ですか?

どちらを選択するかを混乱させて、だけでお問い合わせください https://www.imtecmould.com/contact/ .