I.定義と技術原則

-

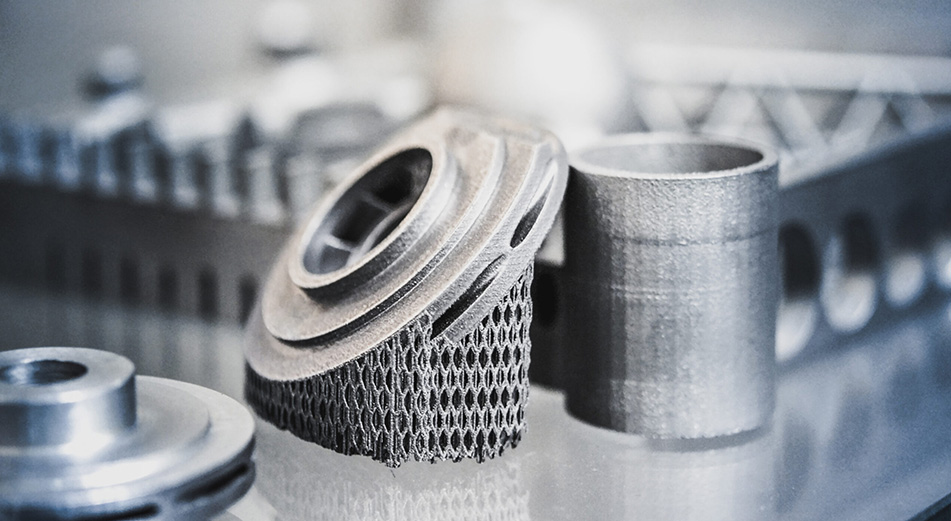

添加剤の製造(3D印刷)

- によってオブジェクトを構築します 材料の階層 (金属、プラスチック、セラミック)デジタルモデル(CADファイル)に基づいています。重要なプロセスには含まれます FDM (融合モデリング)、 SLA (ステレオリソグラフィー)、および SLS/SLM (選択的レーザー焼結/融解)。

- コアワークフロー: モデリング→レイヤースライシング→レイヤーバイレイヤー印刷→後処理 (研磨、硬化)。

- 材料の効率が上がります 95% 、理想的です 複雑なジオメトリ 、 低容量生産 、 そして カスタマイズ .

-

減算的な製造

- によってオブジェクトを形成します 材料の削除 固体ブロックからの(切断、掘削、研削)。一般的な手法には含まれます CNC加工 、 レーザー切断 、 そして EDM (電気放電加工)。

- 材料効率が低い(大幅な廃棄物)が達成されます ナノスケールの精度 そして 超滑らかな表面 (RA≤0.1μm)。

- に最適です 大量 、 高精度 、 そして シンプルなガオメトリー部品 .

ii。重要な違い(添加剤と減算的)

| 側面 | 添加剤の製造 | 減算的な製造 |

| 原理 | 何もないところからレイヤーごとにオブジェクトレイヤーを構築します | 固体ブロックから材料を削除します |

| 材料効率 | > 95%(最小限の廃棄物) | 低(高廃棄物発生) |

| 設計の自由 | 高(複雑な内部構造をサポート) | 限られている(中空やオーバーハングを処理できない) |

| 精度と表面 | ±0.1 mmの耐性、RA 2〜10μmの粗さ | 0.1〜10μMの耐性、RA≤0.1μM粗さ |

| 材料の互換性 | 限定(粉末、樹脂、フィラメント) | 広い(金属、木材、ガラス、陶器) |

| 生産速度 | 遅い(大きな金属部品の時間/日) | 高速(大量生産に最適) |

| コスト効率 | 高い前払い費用(産業用プリンター> $ 40万) | 大規模な生産に費用対効果が高い |

| アプリケーション | 航空宇宙コンポーネント、医療インプラント、プロトタイプ | 自動車部品、精密金型、工業部品 |

iii。アプリケーションと長所/短所

-

添加剤の製造強度

- 複雑なジオメトリ :航空宇宙燃料ノズル(30〜50%の重量減少)、バイオプリント組織足場。

- 迅速なプロトタイピング :最小限の材料廃棄物で設計反復時間を50〜80%短縮します。

- カスタマイズ :患者固有の整形外科インプラント、歯科用アライナー。

- 課題 :機器コストの高さ、処理後のニーズ、限られた材料データベース。

-

減算的な製造強度

- 超高精度 :ミラーフィニッシュ型、ナノスケールの光学成分。

- 量産 :1/10の自動車クランクシャフト/ギアは、加算方法のコスト。

- 物質的な汎用性 :加算は困難な硬い合金と複合材料を処理します。

- 制限 :高廃棄物、複雑な部品のマルチステップアセンブリ。

IV。ハイブリッド製造傾向

-

加算値統合

- 例 :内部冷却チャネル(3Dプリント)と磨かれた表面(CNC機械加工)を備えたタービンブレード。

- 利点 :デザインの自由と精密仕上げを組み合わせます。

-

AI駆動型の最適化

- 機械学習は、歪みを最小限に抑えるために金属印刷の熱応力を予測します。

- コンピュータービジョンを介したリアルタイムの欠陥検出により、降伏率が向上します。

-

持続可能性イニシアチブ

- リサイクル :溶けていない金属粉末を再利用すると、コストが削減されます。

- 分散生産 :ソーラー駆動の3Dプリンターは、より低い二酸化炭素排出量を備えています。

V.将来のイノベーション

-

高度な材料

- 炭素繊維強化ポリマー :軽量の高強度。

- 機能的に段階的な材料 :極端な環境のための金属セラミックハイブリッド。

-

バイオプリントのブレークスルー

- 生きている組織工学 :皮膚、軟骨、臓器の足場。

- 生分解性インプラント :回復後のカスタム医療機器。

-

Industry 4.0統合

- デジタル双子 :印刷プロセスをシミュレートして、サポート構造を最適化します。

- 自動化された後処理 :ロボット研磨およびサンドブラストシステム。

vi。決定ガイドライン

- の添加剤を選択します :複雑なジオメトリ、カスタマイズ、軽量化、プロトタイプ。

- の削除を選択します :高精度、大量生産、材料の多様性、単純な形状。

- ハイブリッドアプローチ :迅速なイテレーションに添加剤を使用して、最終生産に差し引きます。

技術が収束するにつれて、添加剤と減算的な製造が促進されます 効率的で、カスタマイズされ、持続可能 産業生態系。