反りは、最も一般的な品質欠陥の1つです 射出成形 、材料特性、金型設計、プロセスパラメーター、ポスト処理などの複雑な要因から生じる。

1。プロセスパラメーター最適化

温度制御

均一なカビの温度:カビの半分間の温度格差は、不均一な冷却と残留応力を引き起こす可能性があります。温度センサーを使用して、±3°C以内の温度差を監視および維持します。

溶融温度調整:過度の溶融温度により、熱膨張が増加します。材料のガラス遷移温度(TG)に基づいて溶融温度を設定します。たとえば、PC ABSは240〜280°Cで処理する必要があります。

圧力とタイミングの調整

圧力の最適化を保持:圧力を保持すると、収縮に大きな影響を与えます。 PP材料の場合、圧力を保持すると、反りの約40%を占めます。 2段階の保持戦略を使用します。高い初期圧力を使用して収縮を補正し、その後に低い圧力が続き、残留応力を最小限に抑えます。

延長された冷却時間:冷却が不十分であると、現実的な収縮が得られます。重要な冷却時間を実験的に決定し、10〜15%のバッファーを追加します。

噴射速度とフローバランス

セグメント化された注入制御:高速注射は早期冷却を減らしますが、反りを避けるためにフローバランスが必要です。カビの流れ分析(例:Moldflow)を使用して、噴射速度曲線をシミュレートして最適化します。

オーバーフローウェル:フローエンドポイントにオーバーフローウェルを追加して、充填圧力のバランスをとり、流れ誘発性の反りを減らします。

2。金型設計の改善

ゲーティングシステムの最適化

ゲートの配置:「噴水流」効果を減らすために、部品の一方の端にゲートを配置します(例:U字型部品の反り)。対称部品には、マルチポイントバランスゲートを使用します。

ランナーのサイジング:ランナーの断面を増やして、特に高粘度材料(PA GFなど)の流れ抵抗を減らします。メインランナーの直径は、部品の最大壁の厚さの1.5倍を超える必要があります。

冷却システムの革新

コンフォーマル冷却チャネル:3Dプリントされたコンフォーマルチャネルを使用して、複雑な幾何学で均一な冷却を実現し、温度差を50%削減します。

ダイナミックカビの温度制御:局所的な加熱/冷却モジュールを実装して、カビの温度を動的に調整します(たとえば、薄壁の領域での迅速な加熱は、せん断応力を軽減します)。

構造剛性の強化

高強度カビ材料:合金鋼(H13、S136など)を使用し、カビの壁の厚さ(≥50mm)を増加させて、高圧下での弾性変形に抵抗します。

強化されたサポート構造:rib骨を追加するか、重要なエリア(別れのライン、スライダーなど)で柱をサポートし、剛性を30〜50%改善します。

3。材料の選択と修正

低いリンケージ材料

強化材料:ガラス繊維(GF)または炭素繊維(CF)添加剤は収縮を減らします。たとえば、PA6 30%GFは0.3〜0.5%の縦方向収縮を示します。

ポリマーブレンド:PP/EPDMまたはABS/PCのバランス異方性収縮などのブレンドで、ワーページが20〜40%減少します。

バイオベースの材料とリサイクル材料

バイオベースのプラスチック:PLAまたはPHAは、食品包装などの低ストレス用途に適した、従来の材料よりも10〜15%低い収縮を示しています。

リサイクル材料の前処理:結晶性と乾燥リサイクルペット(水分≤0.02%)を調整して、分解によって誘発される寸法不安定性を緩和します。

4。高度なプロセステクノロジー

AI駆動型の最適化

機械学習アルゴリズム:保持圧力と冷却時間の多目的最適化のために遺伝的アルゴリズムを使用して、試行錯誤の方法で5倍の効率を改善します。

ストレスの視覚化:光弾性またはデジタル画像相関(DIC)を適用して、残留応力をマッピングし、プロセスの調整をガイドします。

可変カビ温度技術

ラピッドヒートサイクルモールディング(RHCM):充填中に金型温度をTG(例えば120°C)を超えて上昇させ、ホールド化後に50°Cに急速に冷却して、流れマークと反りを排除します。

局所的な温度制御:収縮の違いを補うために、厚いセクションを選択的に加熱します。

5。後処理と検査

移動後修正

熱アニーリング:残留応力を緩和するために80〜100°Cで2〜4時間熱部分を加え、30〜50%減少します。

機械的矯正:PEやPPなどの低TG材料に適した、変形した部品に逆荷重(備品など)を適用します。

リアルタイムの監視とフィードバック

インラインワーパー検出:レーザースキャンまたは光学システムを使用して、閉ループ制御のためのWarpageを測定し、CAE予測と比較します。

SPCプロセス制御:シックスシグマ(DMAIC)を適用して欠陥率を追跡し、臨界制御ポイント(CPS)に統合して欠陥を3%以下に制限します。

6。ケーススタディ

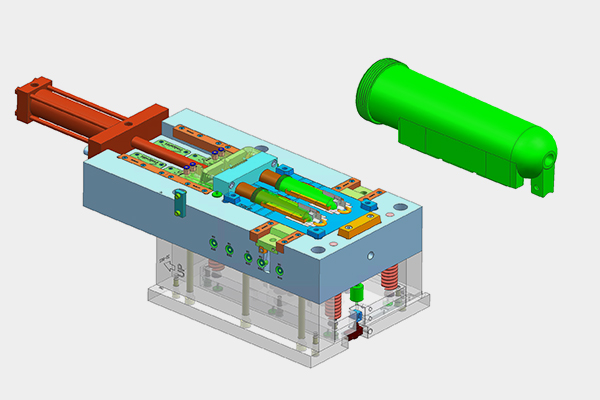

ケース1:自動車のフロントブラケットU字型部品の縦糸

問題:オープン構造により、サポートされていない端で1.2mmの反り。

ソリューション:

中央から一端の2段保持圧力(初期80mpa、5mpa/s減少)に移動したゲート。

コンフォーマル冷却チャネルを追加し、温度差を15°Cから5°Cに減らします。

PA66 30%GFに切り替えて、収縮を1.2%から0.4%に下げました。

結果:ワーページは0.3mm(±0.5mmの耐性以内)に減少しました。

ケース2:スマートフォンのバックカバー薄壁の反り

発行:短いショットのため、0.8mm-厚のPC ABSカバーの0.5mmワーパー。

ソリューション:

金型フロー分析を介した最適化されたリブレイアウト、フローバランスを90%改善します。

適用された動的カビの温度(充填中は110°C、冷却中は60°C)。

調整されたパラメーター:充填時間は1.2秒から0.8秒に短縮され、圧力が60MPaに設定されます。

結果:ワーページは0.1mmに減少し、収率は75%から95%に増加しました。

まとめ

射出成形の反射を解決するには、全体的な「材料プロセスを維持する」アプローチが必要です。

材料:ブレンドまたは補強材を備えた低極性、高倍率の材料に優先順位を付けます。

プロセス:AIおよび可変カビの温度を使用してパラメーターを最適化して、残留応力を最小限に抑えます。

金型:構造的な剛性を高めながら、コンフォーマル冷却とバランスの取れたゲーティングを実装します。

検査:迅速な欠陥緩和のために、リアルタイム監視と統計プロセス制御を採用します。

これらの戦略を相乗的にすることにより、メーカーは体系的に反対に対処し、精度を高め、自動車、電子機器、およびその他の高価値産業の厳しい要件を満たすことができます。