製造業のダイナミックな世界では、機能的に優れており、審美的に心地よい製品の需要が重要な革新を促進しています。最新のコンポーネントは、多くの場合、複数の材料(構造用の剛性プラスチック、グリップ用の柔らかいエラストマー、またはブランディング用の2つの異なる色)を組み合わせる必要があります。従来の方法は個別の生産と組み立ての手順に依存していますが、このプロセスを合理化するために、より高度なソリューションが出現しました:2ショット射出成形。

2ショットの射出成形の紹介

2ショットの射出成形とは何ですか?

その中心で、 2ショット射出成形 (2ショットモールディングとも呼ばれます)は、単一の連続成形サイクルで2つの異なる材料から単一の完成したコンポーネントを生成する高度に専門化された製造プロセスです。複数の部品が個別に成形されてから組み立てられる従来の方法とは異なり、2ショット成形はこれらのステップを1つの効率的な操作に組み合わせています。このプロセスは、複雑なジオメトリ、統合シール、マルチカラーの美学、およびセカンダリアセンブリを必要とせずに強化された機能を備えた部品を作成するのに役立ちます。

同義語:マルチショット成形とオーバーモールディング

頻繁に使用されますが、用語 マルチショットモールディング そして オーバーモールディング 理解することが重要な明確な意味があります。

-

マルチショットモールディング: これは幅広いカテゴリであり、その2ショットモールディングが最も一般的な形です。これは、異なる材料の2つ以上の別々の注入を同じ金型に使用して、単一の部分を作成する射撃成形プロセスを指します。 3ショットまたは4ショットのプロセスもこの傘に該当します。

-

オーバーモールディング: これは、2番目の材料が既存の部分(「基質」)に注入される特定の手法です。 2ショットモールディングはオーバーモールディングの一種ですが、この用語では、基板部分が個別に作成されたプロセスを記述し、その後、オーバーモールディングステップのために手動またはロボット的に2番目の金型に配置されます。重要な違いは、真の2ショットプロセスでは、両方の材料が同じマシンサイクル内で連続的に成形され、部品がマシンを離れることなく成形されていることです。

基本原則とプロセスの概要

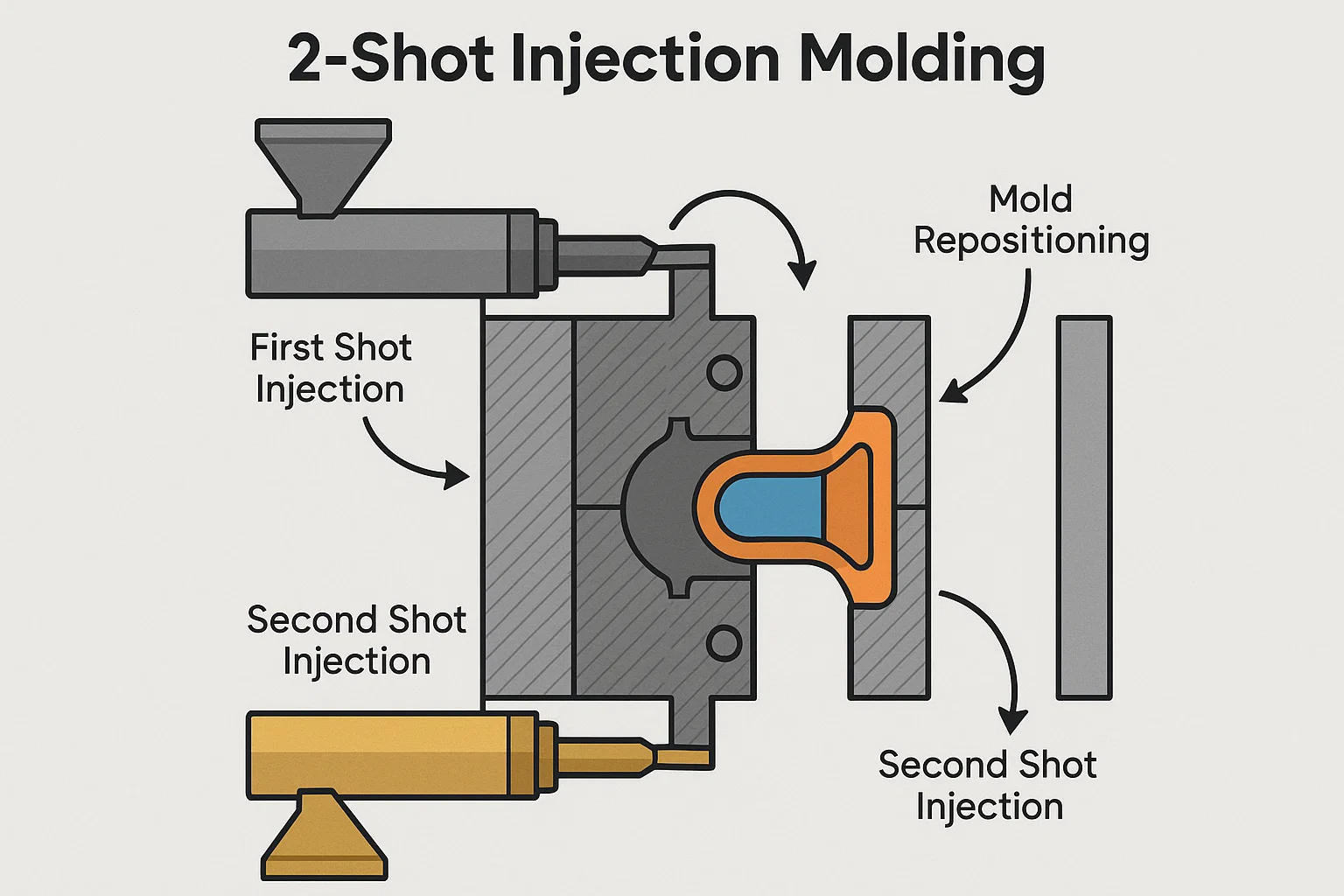

2ショット射出成形の基本原理は、2つの材料が特別に設計された金型への連続注入です。プロセスは通常、これらの重要な手順に従います。

-

最初のショットインジェクション: 最初の材料(多くの場合、硬いプラスチック)が型の主要な空洞に注入されます。

-

カビの再配置: その後、金型が開き、プラテンまたはコアが新しく形成された最初のショット部分を2番目のキャビティに回転または転送します。

-

セカンドショットインジェクション: 2番目の材料(多くの場合、より柔らかいプラスチックまたは異なる色)が新しい空洞に注入され、最初のショット部分と一緒に流れ、結合します。

-

排出: 2番目の材料が冷却され固化すると、完成したマルチマテリアル部分が金型から排出されます。

このシームレスな材料の統合により、高品質で耐久性のある絆と、使用の準備ができている完成品が生じ、従来のアセンブリに関連する労力とエラーの可能性が排除されます。

歴史と進化

より洗練されたプラスチック製品を作成する必要性に駆り立てられた、20ショットモールディングの起源は20世紀半ばまでさかのぼります。初期の方法はしばしば粗雑であり、材料と機械の両方の能力によって制限されていました。プロセスの真の進化は、ロータリープラテンとコアバックテクノロジーを備えた特殊な射出成形機の開発から始まりました。これらの進歩は、より広い範囲の互換性のある材料を導入するポリマー科学の継続的な革新と相まって、ニッチな技術から、今日の無数の産業向けに広く採用された不可欠な製造ソリューションに2ショット成形を変えました。

2ショット射出成形の利点

2ショットの射出成形を採用するという戦略的な選択は、単なる技術的な洗練を超えています。これは、製品のパフォーマンス、費用対効果、市場の魅力に劇的に影響を与える可能性のある多くの有形の利点を提供します。 2つの独立した製造ステップを単一のシームレスなプロセスに統合することにより、2ショットモールディングは、マルチコンポーネント製品に関連する多くの課題を解決します。

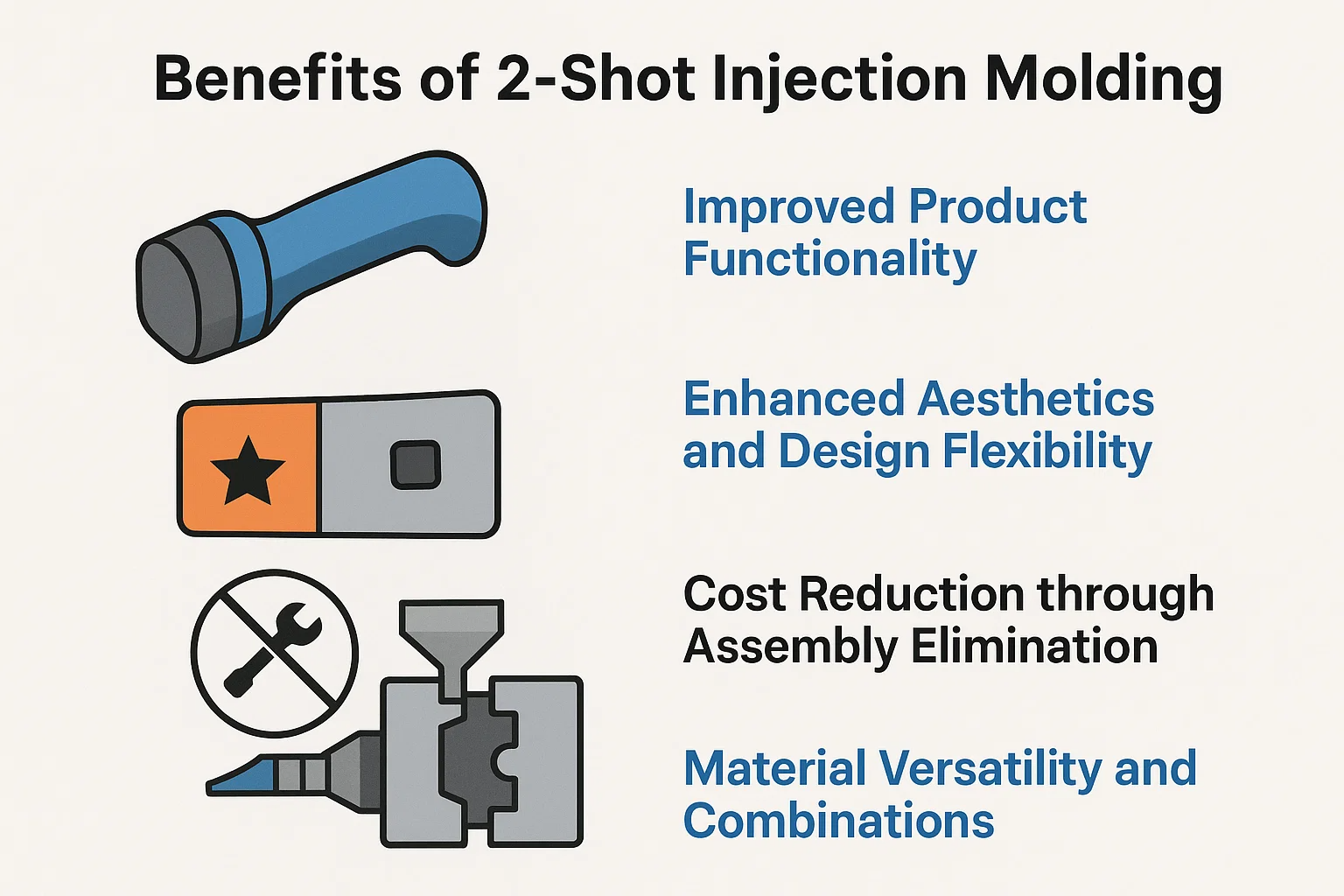

製品機能の改善

2ショットモールディングの最も重要な利点の1つは、材料を異なる特性と組み合わせることにより、製品の機能を強化する機能です。たとえば、硬質熱可塑性は製品の構造体を形成できますが、柔らかい熱可塑性エラストマー(TPE)がそれにオーバー構成され、快適な非滑りのグリップが作成されます。この手法は、人間工学と触覚感が重要な電動工具、家電、および医療機器に不可欠です。さらに、このプロセスは、統合されたシール、ガスケット、およびリビングヒンジを作成するのに理想的であり、時間の経過とともに失敗する可能性のある個別のコンポーネントを必要とせずに、製品の耐久性、防水性、全体的なパフォーマンスを向上させます。

美学と設計の柔軟性の向上

2ショットモールディングは、比類のない設計の柔軟性を提供し、エンジニアとデザイナーがより複雑で視覚的に魅力的な製品を実現できるようにします。 2つの異なる色の材料を同じ金型に注入することにより、このプロセスは、部品に永続的に接着された複雑なロゴ、ブランディング、または色分けされた機能を作成できます。これにより、塗装、パッド印刷、またはラベル付けの必要性がなくなり、フェードまたはチップができます。テクスチャのマットグリップの横にある滑らかな光沢仕上げなど、単一の表面に異なるテクスチャを作成する機能は、製品の知覚された品質と審美的価値を高めます。

アセンブリの排除によるコスト削減

おそらく、2ショット成形の最も説得力のあるビジネスケースは、二次アセンブリを排除することで達成される大幅なコスト削減です。 2つの物質部品の従来の製造では、2つの別々のピースを成形し、接着剤、ネジ、またはその他のファスナーを使用して手動またはロボットで結合する必要があります。このマルチステッププロセスは、かなりの人件費を追加し、追加の機器を必要とし、アセンブリエラーのリスクを高めます。単一の成形サイクルで完成したマルチマテリアル部品を生成することにより、2ショット成形はこれらの費用をバイパスし、よりlear的な生産ラインとユニットごとのコストを削減します。

材料の汎用性と組み合わせ

2ショットモールディングは、材料の組み合わせの広大な世界を開き、エンジニアがコンポーネントの各部分に理想的な特性を選択できるようにします。このプロセスは、硬いプラスチックと柔らかいグリップに限定されません。 2つの異なるハードプラスチック、透明なプラスチックと不透明なプラスチック、または熱可塑性材料と熱可塑性材料を組み合わせることができます。この汎用性により、強力で硬いコアと耐久性のある柔軟な外部、または電気断熱性と熱伝導性特性の両方を備えたコンポーネントを備えた部品の作成が可能になります。重要なのは、強力で信頼できる結合を確保するために、化学的および熱的に互換性のある材料を選択することです。

生産効率の向上

複数のステップを単一のプロセスに統合することにより、2ショットの射出成形により、全体的な生産効率が大幅に向上します。接着剤が乾燥するための組み立て、硬化、または待機の時間がかかり、しばしば労働集約的なステップは、製造フローから完全に除去されます。これにより、原材料から完成した販売可能な製品までのサイクル時間が短縮されます。合理化されたプロセスには、より少ないマシン、工場の床面積が少なく、より少ない労働力が必要であり、そのすべてがより効率的で収益性の高い製造業務に貢献しています。

2ショットの射出成形プロセス

2ショット成形の複雑なメカニズムを理解することは、その効率と精度を評価するための鍵です。プロセスは複雑に見えるかもしれませんが、それは単一の完全に統合された部分をもたらす高度に制御された一連のイベントです。以下は、ステップバイステッププロセスの詳細な内訳と、それを達成するために使用される主要な手法です。

詳細な段階的な説明

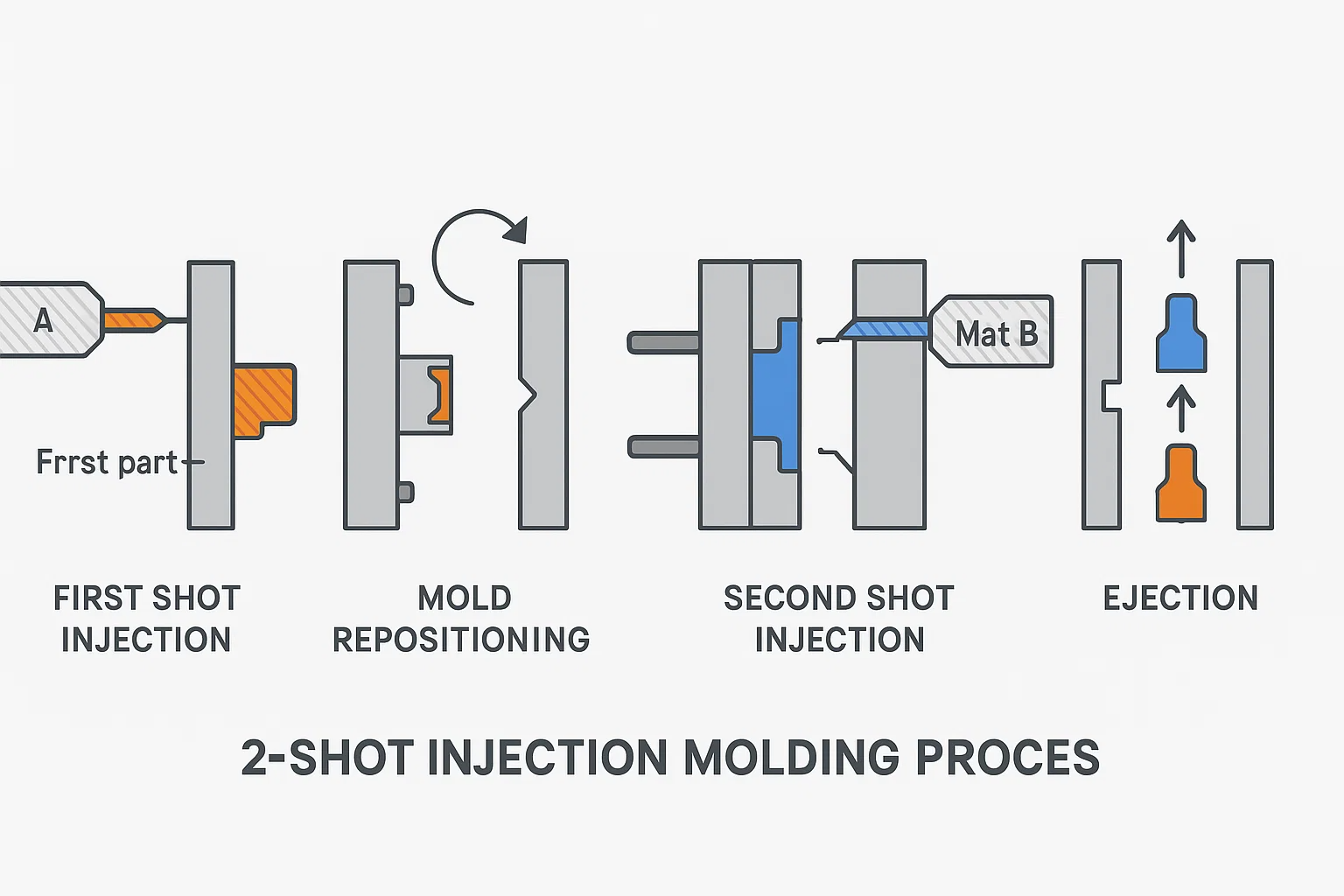

2ショット成形部品の旅は、異なる材料を単一の特殊な金型に供給する2つの別々の噴射ユニットから始まります。このプロセスは、同期されたサイクルとして展開します。

-

最初のショットインジェクション: このプロセスは、最初の材料(しばしば硬い熱可塑性砕屑性(材料A)が最初のカビの空洞に注入されることから始まります。この空洞は、最終部分のコアまたは基質を形成します。材料が注入され、十分な冷却時間が経過すると、最初の部分が固化します。

-

カビの再配置: これは、サイクルの最も重要なフェーズです。金型が開き、精密メカニズムが最初の部分を再配置します。これは通常、2つの方法のいずれかで行われます。金型の回転プラテンが180度回転するか、シャトルシステムが部品を転送します。重要なのは、最初のショットコンポーネントを2番目の空のキャビティに移動することです。これは、受信するように設計されています。同時に、最初の空洞は、新しいサイクルを開始するために最初の注入ユニットに再び提示されます。

-

セカンドショットインジェクション: 最初のショット部分が2番目のキャビティにしっかりと安全になると、型が再び閉じられます。 2番目の注入ユニットは、2番目の材料(材料B)を注入します。多くの場合、異なる色、柔らかいエラストマー、または別の互換性のあるポリマーを、最初の部分を囲む空間に注入します。新しい材料は、化学的または機械的にの最初の部分に結合し、最終的な統合コンポーネントを作成します。

-

排出: 2番目の材料が冷却され固化した後、最終的にカビが開きます。通常、ピン、排出システムは、完成した2つの材料部分を金型から押し出します。サイクルは完了し、マシンは新しいものを開始する準備ができています。

2ショット成形技術の種類

段階的なプロセスは根本的に同じですが、メーカーは異なるマシンと金型の構成を使用して、望ましい結果を達成します。最も一般的な3つのテクニックは次のとおりです。

-

ロータリーテーブルモールディング: これは、最も一般的で効率的な方法です。機械のプラテンには、型を保持する回転テーブルが装備されています。最初のショットは型の片側で作られています。その後、プラテンは回転し、最初のショット部品を2番目の注入ユニットと整列させ、新しい最初のショット部品は同時に反対側に成形されます。この同時生産は、サイクル時間を大幅に短縮し、大量の製造に最適です。

-

コアバックモールディング: この手法は、単一の金型内のスライドコアまたは可動挿入物を使用します。最初のショットが注入された後、コアがスライドして2番目の素材のスペースを作成します。次に、2番目の材料がこの新しく形成された空洞に注入されます。この方法は、統合されたリビングヒンジや非常に小さなコンポーネントなど、複雑な詳細を持つ部品によく使用されます。この部品では、回転テーブルの機械的な複雑さが実現できません。

-

転送モールディング: この方法では、最初のショット部品は1つの金型に注入され、ロボットアームまたは機械的伝達システムは、同じマシンの別の2番目の金型に物理的に部品を移動します。この手法は標準の2ショットアプリケーションではあまり一般的ではありませんが、2つの金型に異なるクランプ力が必要な場合、または別々のマシンで2つのショットを作成する必要がある場合に役立ちます。

2ショット射出成形で使用される材料

2ショット射出成形プロジェクトの成功は、材料の慎重な選択にかかっています。 2つのポリマーは、最終製品の機能的および美的要件を満たすだけでなく、互いに互換性があり、強力で永続的な絆を形成する必要があります。このセクションでは、材料の組み合わせの種類とそれらを選択するための重要な基準について説明します。

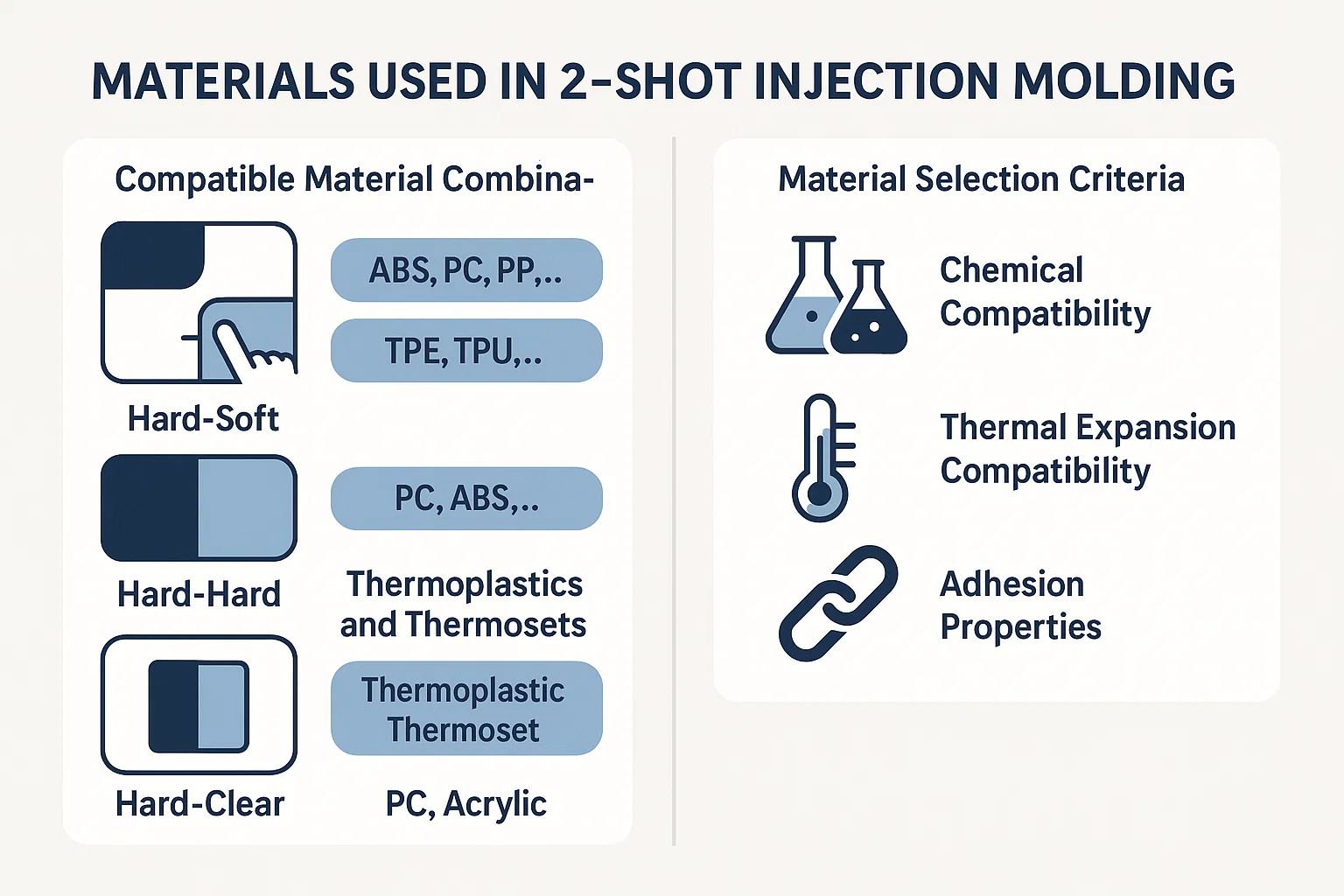

互換性のある材料の組み合わせ

2ショットモールディングの汎用性は、処理できる幅広い材料の組み合わせによって定義されます。これらの組み合わせは、通常、使用されている材料の特性に基づいて分類されます。

-

ハードソフトの組み合わせ: これは、2ショットモールディングの最も一般的な用途であり、硬いベース材料が柔らかく柔軟な材料と組み合わされています。剛性素材(例えば、 ABS、ポリカーボネート(PC)、ナイロン、ポリプロピレン(PP) )柔らかい材料(例えば、構造の完全性)を提供します。 熱可塑性エラストマー(TPES)または熱可塑性ポリウレタン(TPU) )人間工学に基づいたグリップ、防水シール、またはソフトタッチ表面を提供します。これは、電動ツールハンドル、歯ブラシグリップ、医療機器などの製品に最適です。

-

ハードハードの組み合わせ: この組み合わせには、2つの異なる剛性プラスチックが含まれます。これは、強力な成形などの特定の特性を組み合わせるために行われる場合があります ポリカーボネート(PC) より化学的に耐性があるベース アクリロニトリルブタジエンスチレン(ABS) 外観。これは、ブランドや審美的な目的のために同じ素材の2つの異なる色を組み合わせるためにも使用されます。たとえば、コントロールパネルボタンの黒と白い腹筋などです。

-

熱可塑性セットとサーモセット: あまり一般的ではありませんが、特定の特殊なアプリケーションには、熱可塑性と熱硬化性またはエラストマーのペアリングが含まれます。これは、温度セットが加熱時に不可逆的に治癒するため、温度と圧力を慎重に制御する必要がある複雑なプロセスです。

-

難しい組み合わせ: これは、統合されたウィンドウ、ライトパイプ、またはカメラレンズの明確なポートを備えたスマートフォンケースなどの画面を備えた部品を作成するために使用されます。のような材料 アクリル または ポリカーボネート(PC) 光学的な明確さと耐久性のため、多くの場合、クリアコンポーネントに使用されます。

材料選択基準

2ショットプロジェクトに適切な材料を選択するには、いくつかの重要な特性を慎重に評価することが含まれます。債券の成功と最終部分の完全性は、これらの要因に依存します。

-

化学互換性: これが最も重要な要因です。強力で永続的な結合を形成するには、2つのポリマーが化学的に互換性があり、分子が接着型界面を形成できるようにする必要があります。類似の化学組成を持つポリマーまたは同じポリマーファミリー(PCやABSなど)にあるポリマーは、しばしばよく結合します。逆に、異なるファミリー(たとえば、PCのようなアモルファスポリマーやPPのような結晶ポリマー)の材料は、多くの場合、化学的接着が不十分であり、剥離につながります。

-

熱膨張互換性: 2つの材料には、熱膨張の同様の係数と同等の収縮率が必要です。完成した部分が金型で冷却されると、各材料が縮小します。収縮率が大幅に異なる場合、内部ストレスを引き起こし、界面での反り、ひび割れ、または弱い結合につながる可能性があります。これらの違いを補うためには、慎重な材料の選択とカビの設計が不可欠です。

-

接着特性: 2つの材料間の結合は、化学的または機械的なものです。 a 化学結合 インターフェイスで形成される直接的な分子接続です。 a 機械的結合 2番目の材料がアンダーカット、rib骨、または最初の部分に成形されたその他の特徴に流れ込み、物理的なインターロックが作成されると作成されます。最高の2ショット設計は、多くの場合、化学的および機械的接着の両方を活用して、ストレス下でも可能な限り強い結合を確保します。材料の選択は、2つのポリマーが特定の処理条件下でどれだけうまく接着するかを考慮する必要があります。

2ショットモールディングのカビの設計上の考慮事項

2ショットの射出成形プロジェクトの成功は、本質的にその金型デザインの精度と複雑さに結びついています。金型はプロセスの中心的なコンポーネントであり、その工学は製品の品質、完全性、最終的な美学を決定します。 2ショット型の設計は、シングルショット金型を設計するよりもはるかに複雑です。これは、2つの個別の注入プロセスを収容する2つの金型として機能する必要があるためです。

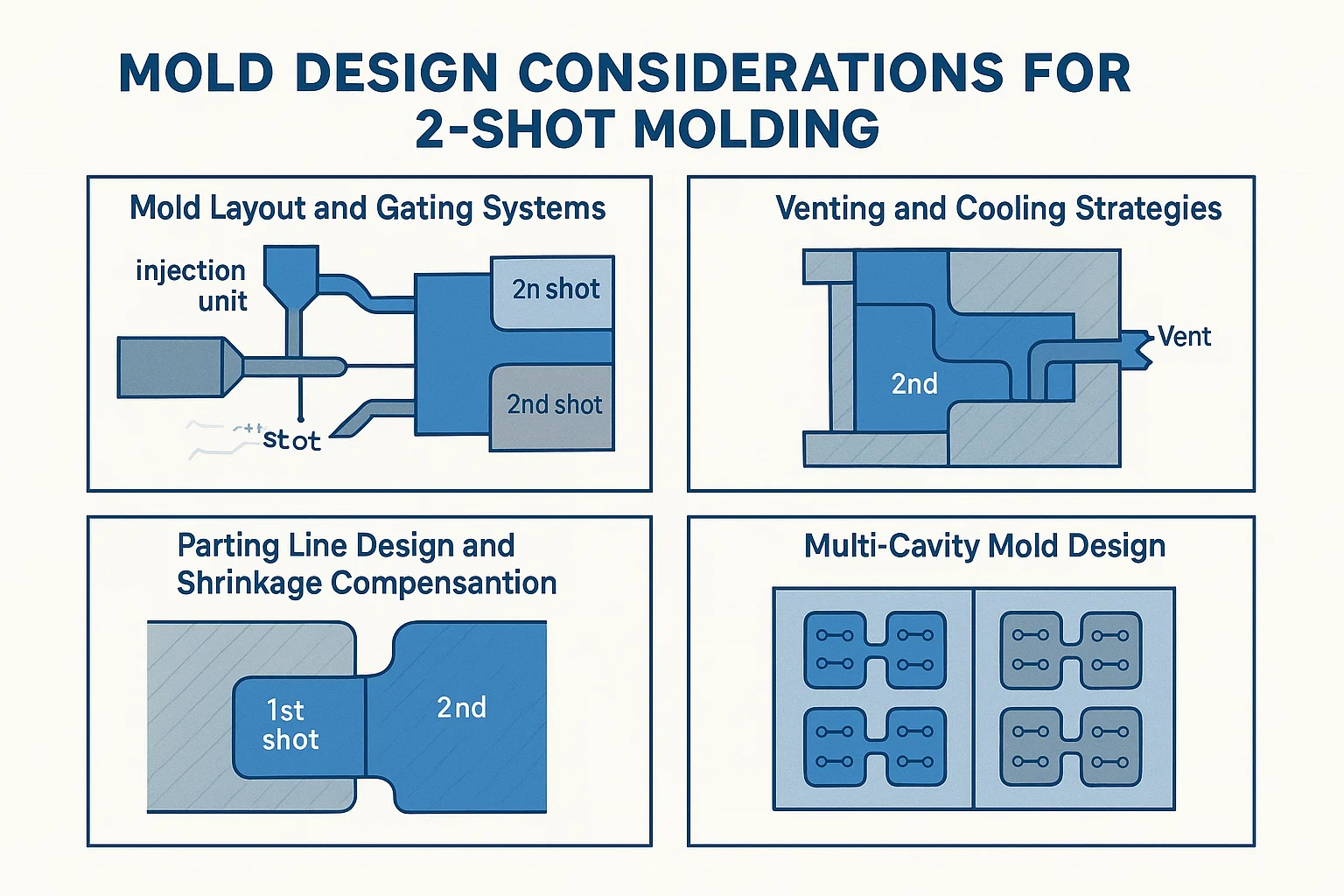

金型レイアウトとゲーティングシステム

2ショットの型は、2つの異なる空洞セットを含むためにレイアウトする必要があります。1つは最初のショット用、もう1つは2つ目です。 ゲーティングシステム - キャビティに溶融プラスチックを向けるチャネル - このデザインの重要な部分です。 2つの別々のゲーティングシステムがあり、それぞれが独自の注入ユニットから給餌しています。設計は、各材料が相互汚染なしで意図した空洞に向けられるようにする必要があります。

-

ファーストショットゲート 初期材料を空洞に向けます。

-

セカンドショットゲート 2番目の材料が最初のショット部品の上または周囲に流れるように配置されています。このゲーティングシステムは、既存の最初のショットの損傷を防ぎ、セカンドショットキャビティの完全かつ均一な詰め物を確保するために慎重に配置する必要があります。

通気と冷却戦略

効果的 ベント すべての射出成形において重要ですが、2ショット成形ではさらに重要になります。 2番目の材料が最初のショット部分の周りに注入されると、空気は簡単に小さなポケットに閉じ込められ、バーンマーク、ショートショット、または不完全な結合などの欠陥につながる可能性があります。金型の設計には、この空気が逃げるために戦略的に配置された通気口を含める必要があります。

よく設計されています 冷却システム また、一部の品質を維持し、サイクル時間を最適化するためにも不可欠です。 2ショットの金型では、2番目のショットが注入される前に、最初のショット部分を十分に冷却するように冷却チャネルを設計する必要があります。最初の部分が熱すぎる場合、セカンドショットはワープしたり溶けたりすることができます。適切な冷却により、金型全体の均一な温度が保証されます。これは、寸法の安定性と反りのような欠陥を防ぐために不可欠です。

別れのラインの設計と収縮補償

別れの行 金型の2つの半分が出会うところです。 2ショット成形の場合、このラインは、2つの異なる段階でタイトなシールを確保するために細心の注意を払って設計する必要があります。セカンドショットキャビティの分割線は、2番目の材料が望ましくない領域に流れ込むのを防ぐために、最初のショット部分に対して密封する必要があります。これには、点滅を避けるために例外的な精度が必要です(金型から漏れている材料)。

縮小補償 もう1つの重要な課題です。すべてのプラスチックは冷却すると縮小しますが、2ショット部品で使用される2つの異なる材料の収縮率は異なります。金型デザイナーは、この違いの収縮を説明する必要があります。適切に補償されていない場合、最終部分は、歪み、内部ストレス、または剥離を経験し、絆が弱く、欠陥のある製品につながる可能性があります。

マルチキャビティ金型デザイン

大量生産のために、2ショットの金型を複数の空洞で設計して、サイクルごとにいくつかの部品を生成できます。これにより、効率が大幅に向上しますが、金型設計に複雑さの層も追加されます。両方のショットのランナーシステムは、すべての空洞が均等かつ同時に満たされるように、細心の注意を払ってバランスをとる必要があります。これにより、空洞から次のキャビティへの部分品質のバリエーションが防止されます。マルチキャビティ2ショット金型は初期コストがはるかに高くなりますが、生産時間と労働力の長期節約により、大量製造の費用対効果の高いソリューションになります。

2ショット射出成形の用途

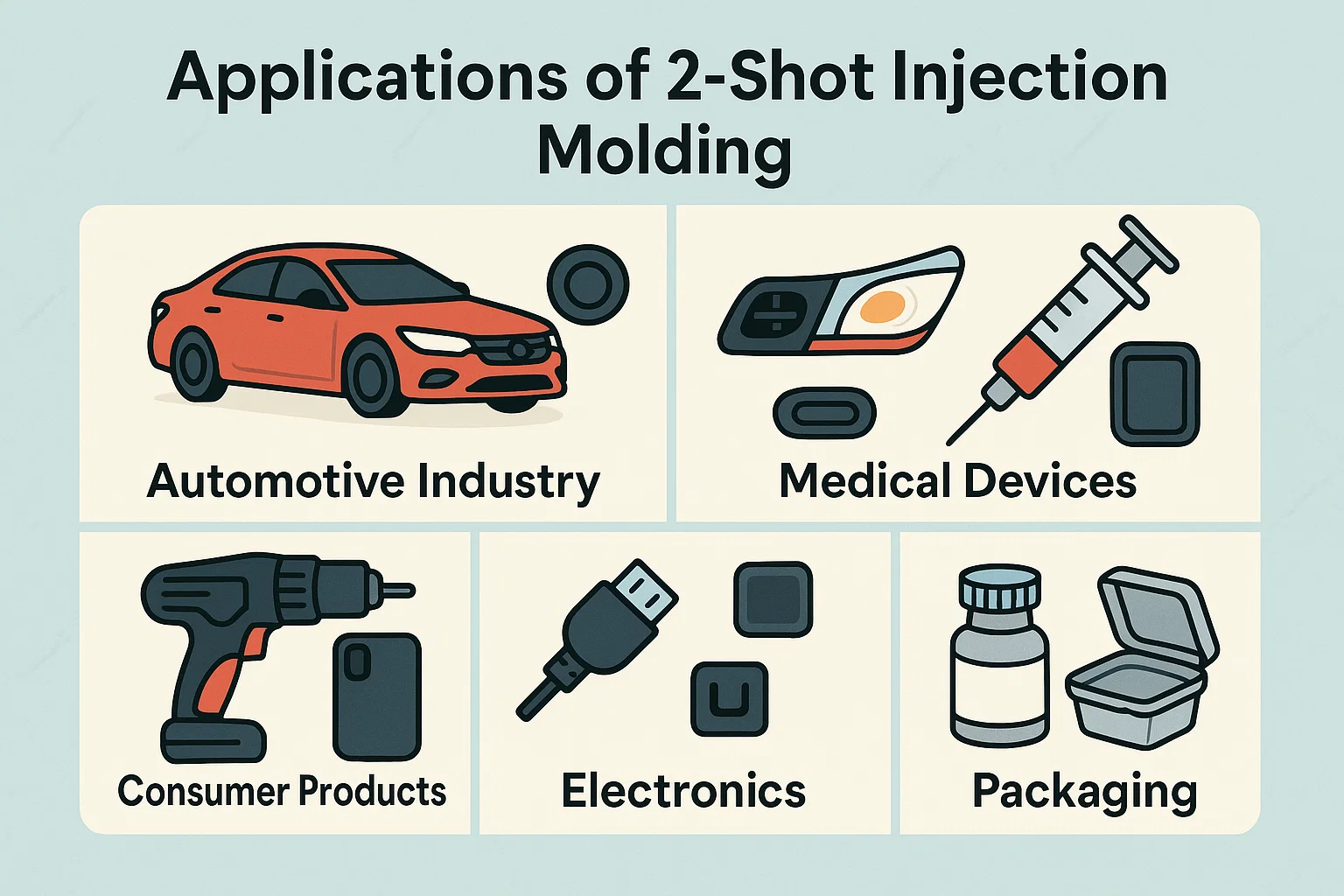

2ショットの射出成形によって提供される機能、美学、効率のユニークな組み合わせは、幅広い産業にわたって好ましい製造方法になります。 1つのサイクルで単一のマルチマテリアル部品を作成する能力は、複雑な設計と組み立ての課題を解決し、以下のセクターで製品の品質とパフォーマンスを向上させました。

自動車産業

自動車セクターは、内部コンポーネントと外部コンポーネントの両方の2ショットモールディングに大きく依存しています。耐久性と触覚の両方の部品を作成するために使用されます。

-

内部コンポーネント: 車両インテリアに2ショットの成形部品を見つけることが一般的です。 ダッシュボードボタン 、通気口、ギアシフトノブ。ハードプラスチックは剛性構造と取り付けポイントを提供しますが、ソフトタッチエラストマーはプレミアム感と人間工学に基づいたグリップを作成し、ノイズと振動を減らします。

-

エクステリアコンポーネント: 外部部品の場合、2ショット成形が使用されます ヘッドライトとテールライトハウジング 統合された水密シール付き。また、2つの異なる色または仕上げを組み合わせた複雑なサイドミラーアセンブリまたは複雑なグリルデザインを作成するためにも使用されます。

医療機器

医療分野では、精度、衛生、および信頼性が最も重要です。 2ショット成形は、高品質、滅菌、機能的なデバイスを生産するために不可欠です。

-

手術器具: 多くの手術ツールと機器のハンドルは、2ショットの成形です。剛性ポリマーは強力でオートクレーブ可能なコアを提供しますが、ソフトタッチの人間工学に基づいたグリップは外科医のコントロールを改善し、手の疲労を軽減します。

-

ドラッグデリバリーシステム: 注射器 、吸入器、およびその他のドラッグデリバリーデバイスは、多くの場合、2ショット成形を使用して作成します 統合されたシールとガスケット 、内容が不妊のままであり、デバイスが漏れなく正しく機能するようにします。

消費者製品

家庭用ガジェットからパーソナルエレクトロニクスまで、2ショットモールディングは、人間工学と耐久性を改善することでユーザーエクスペリエンスを向上させます。

-

電動工具: これは古典的なアプリケーションです。電動工具ハンドルは、通常で作られた剛体構造体を特徴としています ナイロン または PC 、aでオーバーモールドされています TPE または TPU グリップ。これにより、衝撃や化学物質に耐性のある快適な非滑り表面が提供されます。

-

携帯電話のケース: 多くのハイエンドの電話ケースは2ショット成形されており、構造保護のための硬いポリカーボネート骨格を組み合わせて、ドロップを守るための衝撃吸着剤TPUバンパーと構造保護を組み合わせています。

エレクトロニクス

電子機器には、多くの場合、統合されたシーリングまたは複雑な触覚機能を備えた精密部品が必要です。

-

コネクタ: 2ショットモールディングは作成に使用されます 密閉されたコネクタ ケーブルに統合されたひずみ緩和が行われ、防水性と耐久性があります。

-

ボタン: それは作るための重要なプロセスです リモートコントロールボタン そして キーボードキー 。剛性のある内側のコアはしっかりした感触を提供しますが、上面には柔らかいまたは透明な素材が使用され、触覚やバックライトが可能になります。

パッケージング

包装業界では、機能的で魅力的な容器と閉鎖を作成するために、2ショットモールディングを使用しています。

-

閉鎖: 多くのボトルキャップとクロージャーは、 統合されたシール 。硬いプラスチックがキャップを形成し、内側のソフトタッチエラストマーは、別のガスケットやライナーを必要とせずに気密シールを作成します。

-

コンテナ: 剛性構造と柔軟なスナップオン蓋またはシールの両方を必要とする特殊な容器に使用されます。

2ショットの射出成形の利点と短所

他の高度な製造技術と同様に、2ショットの射出成形は、独自の利点と欠点を提供します。これらのトレードオフを明確に理解することは、プロセスが特定の製品に適しているかどうかを判断するために不可欠です。

利点

-

アセンブリコストの削減: 最大の利点の1つは、二次アセンブリの排除です。単一の成形サイクルで完成したマルチマテリアル部品を生成することにより、このプロセスは手動労働、接着剤、ネジ、またはその他のファスナーの必要性を削除し、大幅なコストと時間の節約につながります。

-

製品品質の向上: 2ショット成形の統合された性質は、優れた製品になります。 2つの材料の間に作成された分子または機械的結合は、従来の組み立てられた関節よりも強く、耐久性があり、部品がゆるくなったり、時間とともにガタガタしたりするリスクを排除します。

-

設計の可能性の強化: このプロセスにより、シングルショットモールディングでは実行不可能なクリエイティブで複雑なデザインが可能になります。デザイナーは、さまざまな色、テクスチャ、および材料特性(たとえば、ソフトタッチ、人間工学に基づいたグリップを備えた剛体)を単一のシームレスなコンポーネントに組み合わせることができます。

-

より良いグリップと人間工学: 消費者、医療、および工業製品にとって、硬い触覚エラストマーを硬いプラスチック表面にオーバーモールドする能力が重要な利点です。これにより、ユーザーのグリップが改善され、快適さが向上し、単一の素材で達成できない安全性のレベルを提供できます。

短所

-

より高い初期金型コスト: 最も重要な欠点は、金型の高い前払いコストです。 2ショット型は、デュアルキャビティ、回転プラテンまたはコアバックメカニズム、複雑な冷却およびゲーティングシステムを備えた標準の金型よりもはるかに複雑で、すべてが設計および製造費用を大幅に増加させます。

-

複雑な金型デザイン: 2ショット金型の設計とエンジニアリングには、専門的な専門知識が必要です。これは、収縮率、化学的適合性、処理温度など、2つの異なる材料のユニークな特性を説明する必要がある挑戦的なプロセスです。この複雑さは、設計とプロトタイピングのフェーズを拡張できます。

-

より長いサイクル時間(潜在的に): 個別の成形やアセンブリよりも効率的ですが、2ショット部品のサイクル時間は、シングルショットパーツよりもわずかに長くなります。マシンは、2つの別々の噴射段階と冷却段階を完了する必要があります。これにより、特に複雑ではない部品の場合、全体的な生産時間に追加できます。

-

材料互換性の課題: デザイナーの材料の選択は、化学的および熱的に互換性のある組み合わせに限定されています。すべてのポリマーが強力な結合を形成できるわけではなく、互換性のない材料を使用すると、剥離、反り、および弱体化した製品につながる可能性があります。

2ショット射出成形のコスト分析

2ショットの射出成形を使用するという決定は、多くの場合、戦略的なものであり、大幅な長期節約と製品の利点とのより高い初期投資のバランスをとります。徹底的なコスト分析では、最初のツールだけでなく、生産のすべての段階を考慮する必要があります。

コストに影響する要因

-

カビの複雑さ: 2ショットモールディングのコストを促進する最も重要な要因は、金型自体です。 2ショット型は非常に複雑なエンジニアリングで、2セットの空洞、回転プラテンまたはシャトルシステム、複雑な冷却およびゲーティングチャネルを備えています。これには、特殊な設計の専門知識と精密機械加工が必要であり、初期の金型コストは、従来のシングルショット金型のコストよりも大幅に高くなります。

-

材料費: 2つの異なる材料を使用すると、特に1つがソフトタッチグリップまたは高性能エンジニアリングポリマーのプレミアム熱可塑性エラストマー(TPE)である場合、全体的なコストに影響を与える可能性があります。これらの材料のポンドあたりのコストは、標準のシングルショット樹脂のコストよりも高くなる可能性があります。

-

生産量: 2ショットモールディングは、設計されたプロセスです 大量の製造 。高い前払いのツールコストは、数十万または数百万の部品で最も効率的に償却されます。低容量生産の場合、パートごとのコストは非常に高く、従来の成形とアセンブリをより費用対効果の高い選択肢にします。

-

サイクル時間: 2ショットサイクルはシングルショットサイクルよりも長くなりますが、その効率は完成品を一度に生産することにあります。サイクル時間は、マシンのスループットを決定するため、パーツごとのコストを決定する上で重要な要素です。バランスの取れたサイクル時間を備えた適切に設計された2ショット金型は、マルチステップアセンブリプロセスよりもはるかに費用対効果が高くなります。

費用便益分析:2ショットモールディングを選択するタイミング

2ショット成形を選択する決定は、 総所有コスト 計算。セカンダリアセンブリを排除することからの節約により、より高い前払いのツールコストを上回る場合は、2ショットモールディングを選択する必要があります。

製品の場合は、2ショットモールディングを検討してください。

-

複雑なアセンブリが必要です。 それ以外の場合、製品を成形後に手動で接着、ねじ、または密閉する必要がある場合、集会の労働と材料費は2ショットプロセスを正当化する可能性があります。

-

優れた品質と美学を要求します: 完全に統合された絆、人間工学に基づいたグリップ、または2色の美学がブランドアイデンティティと顧客満足度にとって重要な製品の場合、2ショットの成形が理想的な選択です。

-

大量の製品です: 経験則として、生産量が十分に高い場合、金型のコストを膨大な数のユニットに広げることができ、1部あたりのコストは組み立てられた代替品よりも大幅に低くなります。

初期費用は障壁ですが、適切なアプリケーションの場合、長期コスト削減は高品質の製品と相まって、2ショットの成形を優れた投資にします。

2ショット射出成形の品質制御

2ショットの射出成形の複雑さを考えると、最終製品が機能的仕様と美的仕様の両方を満たすためには、厳密な品質制御が不可欠です。一般的な欠陥の監視と防止は、プロセスの重要な部分です。

一般的な欠陥とそれらを防ぐ方法

-

剥離: これは、インターフェイスでの2つの資料の分離です。多くの場合、化学的または熱互換性が不十分であるか、溶融温度や不十分な圧力などの誤ったプロセスパラメーターによって引き起こされます。予防には、互換性のある材料の選択、噴射温度の最適化、セカンドショットの溶融物が最初のショットの表面と強い結合を作成するのに十分なほど熱くなることを保証します。

-

ワーピング: 通常、不均一な冷却または2つの材料の収縮率の有意差によって引き起こされる部分の変形またはねじれ。ワーピングを防ぐために、設計者は同様の熱特性を持つ材料を選択し、金型の冷却システムのバランスをとって、部品のすべてのセクションを均一に冷却する必要があります。

-

シンクマーク: これらは、部品の表面の小さな震えです。 2ショットモールディングでは、2番目の材料が厚くて収縮する領域でしばしば発生し、最初の材料を引っ張ります。梱包圧力を上げ、保留時間を延長し、大きな厚いセクションを避けるために部品を慎重に設計することにより、防止できます。

-

弱い絆: これは、ストレスの下で失敗する絆の一般的な用語です。これは、最初のショット部分の表面(例:カビの放出剤から)、不適切な溶融温度、または2番目の材料が最初の材料と融合するのに不十分な時間に汚染される可能性があります。予防には、クリーンな生産環境を維持し、最適なプロセスパラメーターを確保し、時には破壊的なテストを使用して結合強度を検証することが含まれます。

検査技術と機器

-

目視検査: 防衛線として、訓練を受けた技術者は、美容上の欠陥について各部分を視覚的に検査します。これには、色のバリエーション、シンクマーク、フラッシュ(過剰な材料)、または剥離の兆候のチェックが含まれます。

-

CMM(座標測定機): 寸法精度のために、CMMが使用されます。この精密マシンは、プローブを使用して、部品のジオメトリを非常に正確に測定し、すべての機能が指定された公差内にあることを保証します。これは、2つの材料を完全に統合する必要がある2ショット部品にとって特に重要です。

-

破壊的なテスト: 2つの材料間の結合強度を直接検証するために、部分の小さなサンプルが破壊的なテストにかけられます。これには、引張試験で2つの材料を引き離したり、部品をねじったり、衝撃テストを行うことが含まれます。この方法は、債券が製品のパフォーマンスと耐久性の要件を満たすのに十分な強さであることを確認しています。

2ショットの射出成形の将来の傾向

2ショットの射出成形産業は、技術の進歩と、より複雑で効率的で持続可能な製造業に対する需要の高まりによって駆動される、進化の絶え間ない状態にあります。プロセスの未来は、その能力と知性を強化することを約束するいくつかの重要な傾向によって形作られます。

材料の進歩

新しいポリマーの開発は重要な傾向です。製造業者と材料科学者は、強化された特性と新しい機能を提供する専門の材料の作成に焦点を当てています。これには含まれます バイオベースのポリマーおよびリサイクルポリマー 持続可能性の懸念、および優れた特性を持つ新しいエラストマーとエンジニアリングプラスチックに対処するため。これらの材料は、より強力な化学結合、より高い温度耐性、より正確な触覚(触覚)フィードバックを提供し、2ショット成形のアプリケーションをさらに拡大します。

自動化とロボット工学

自動化はすでに2ショット成形に不可欠ですが、より洗練されています。次の革新の波では、ロボットと共同ロボット(コボット)が、単純なパーツ除去を超えてより複雑なタスクを実行します。これには含まれます インモールドアセンブリ インサート、自動化された品質チェック、および複雑な部品処理の。この自動化の増加により、人件費が削減され、生産の一貫性が向上し、機械が人間の監督なしで動作できるライトアウト製造が可能になります。

シミュレーションおよび最適化ソフトウェア

高度なソフトウェアの使用は、金型設計プロセスに革命をもたらしています。エンジニアは現在強力に使用しています シミュレーションソフトウェア 2ショット成形サイクル全体をモデル化します。これにより、型が製造される前に、反り、弱い結合、不均一な充填などの一般的な欠陥を予測および防止することができます。金型の設計とプロセスパラメーターを事実上最適化することにより、メーカーは高価な物理的プロトタイプの必要性を大幅に減らし、製品開発サイクルの速いと初めての成功率を高めることができます。

Industry 4.0統合

2ショット成形の統合 スマートファクトリー 生態系(業界4.0)は大きな傾向です。マシンには、温度、圧力、その他の重要なプロセス変数に関するリアルタイムデータを収集するセンサーが装備されています。このデータは、分析のために中央システムに供給され、予測メンテナンス、最適化されたエネルギー使用量、および自動化されたプロセス調整を可能にします。このレベルの接続性とデータ分析により、リアクティブからプロアクティブな製造への移行が可能になり、一貫した製品品質と最大の運用効率が確保されます。