CNC加工の紹介

現代の製造の複雑な世界では、 精度 そして 効率 最も重要です。最小の医療インプラントから最大の航空宇宙コンポーネントまで、原材料を非常に正確な部品に形作る能力が重要です。何十年もの間、熟練した機械工は、手で細心の注意を払って作られたコンポーネントを手作業で細工しました。これは、計り知れない時間、専門知識を要求し、しばしば矛盾につながったプロセスです。これはすべて、出現とともに変化しました コンピューター数値制御(CNC) 機械加工、製造業界に革命をもたらした変革的な技術。

CNC加工は、事前にプログラムされたコンピューターソフトウェアを使用して、工作機械の制御を自動化します。手動レバーやホイールの代わりに、デジタル指示は機械の動きを導き、比類のない精度、再現性、速度を確保します。このシフトは、従来の手動機械加工からの大きな進化を示し、前例のない品質を持つ複雑な部品の大量生産への道を開いた。今日、CNCの機械加工は、自動車や航空宇宙から家電や医療機器まで、無数の産業のバックボーンであり、かつて不可能だった複雑なデザインの作成を可能にします。

簡単な概要:

3軸 CNCマシンは、切削工具を3つの線形パス(x、y、z)に沿って移動します。これは、よりシンプルでフラットな部分、基本機能に最適です。

大量で複雑でないコンポーネントに対して、費用対効果が高く効率的です。

多くの場合、多面マシンに複数のセットアップが必要です。

5軸 CNCマシンは2つの回転軸を追加し、ツールが事実上あらゆる角度からワークピースにアプローチできるようにします。

非常に複雑、輪郭、または複雑な部分の場合。

航空宇宙や医療などの先進産業向けの大規模な投資。

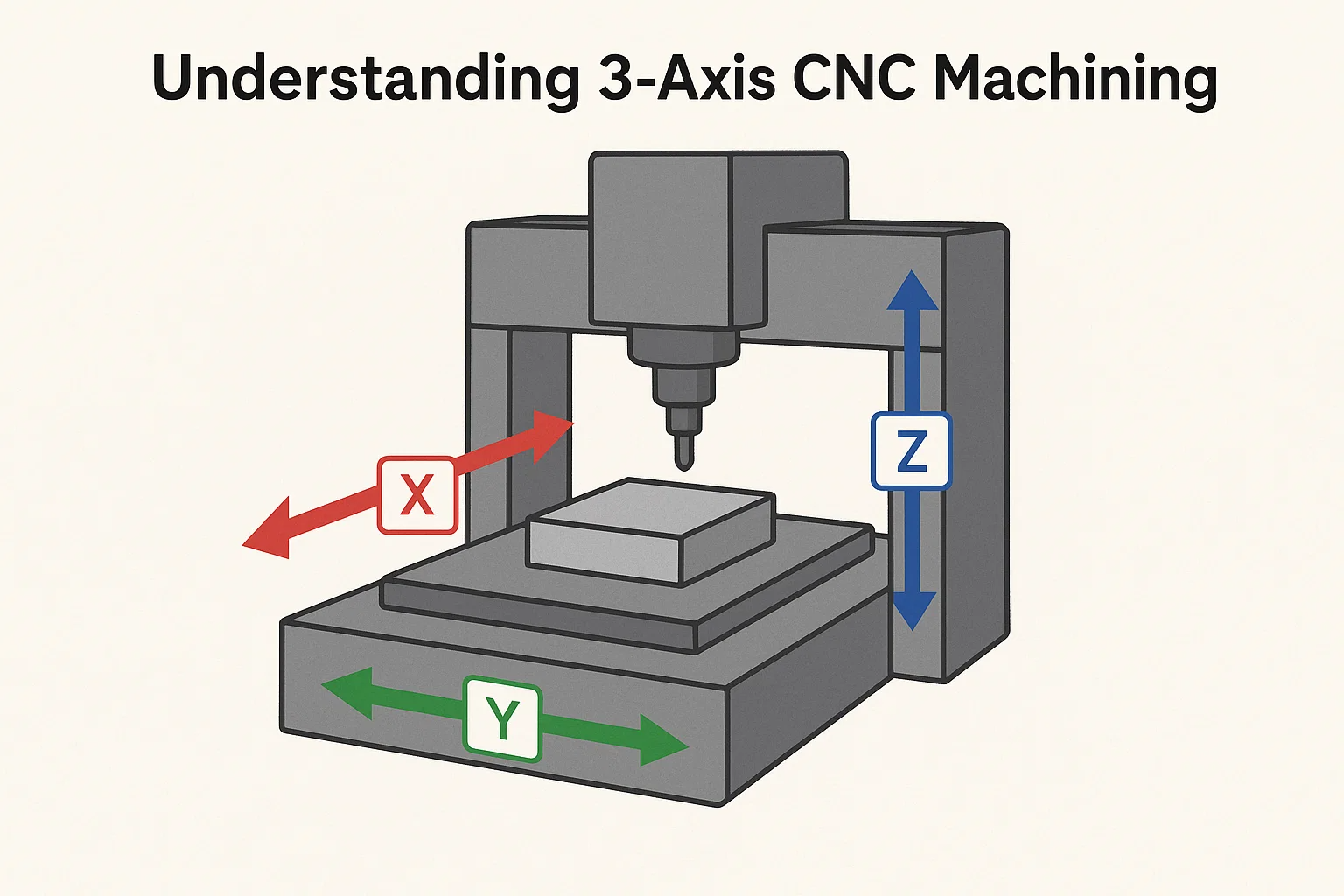

3軸CNC加工の理解

多軸の機械加工の中心には、異なる軸に沿った動きの基本的な概念があります。最も一般的で基本的なタイプはです 3軸CNC加工 、3つの主要な線形軸に沿って動作します。 x、y、z .

-

x軸 通常、マシンの作業ベッド全体で動きを左から右に制御します。

-

Y軸 前から後ろへの動きを決定します。

-

z軸 切削工具の垂直、上下の動きを管理します。

ペンで平らな紙の上に描くように考えてください。ペンを左/右(x)、紙(y)の上/下に移動して、持ち上げたり、紙(z)に押したりすることができます。

3軸の加工の仕組み

3軸CNCマシンでは、切削工具がこれらの3つの軸に沿って移動して、固定ワークから材料を除去します。このセットアップにより、一度に1つの平面または部品の側面で機械加工できます。このツールは、3つの方向すべてで直線的に移動し、穴、スロット、ポケット、平らな表面などの機能を作成できます。ワークピースの別の側面を機械加工する必要がある場合、部品を手動で再配置または「再固定」する必要があります。つまり、新しい方向に固定されています。

3軸CNCの典型的な操作と応用

3軸CNCマシンは非常に用途が広く、多くのマシンショップの主力です。彼らは次のようなタスクで優れています:

-

直面: 平らな表面を作成します。

-

ミリング: 切断スロット、チャンネル、ポケット。

-

掘削とタッピング: 穴とねじ穴を作成します。

-

プロファイリング: 部品の外側の形状をカットします。

-

彫刻: 表面にテキストまたはデザインを追加します。

3軸CNC加工の一般的なアプリケーションには、フラットコンポーネント、単純なカビ、一般的な機械部品、および複数の側面の複雑なアンダーカットまたは複雑な湾曲が不要なプロトタイピングが含まれます。

3軸加工の利点と制限

利点:

-

費用対効果: 一般に、3軸機は、マルチ軸の対応物と比較して、購入、操作、保守が安価です。

-

よりシンプルなプログラミング: プログラミング3軸のツールパスは、多くの場合、より簡単になり、学習と実装が容易になります。

-

シンプルな部品のより速いセットアップ: 1つまたは2つのセットアップで機械加工できる部品の場合、3軸は非常に効率的です。

-

ハイスループット: よりシンプルなコンポーネントの大量生産に最適です。

制限:

-

限られた複雑さ: 再固定せずに、複数の側面にアンダーカットや機能を使用して複雑なジオメトリを簡単に作成することはできません。

-

複数のセットアップが必要です: 複数の側で機械加工を必要とする部品の場合、ワークピースは手動で回転し、複数回再び回復する必要があります。これにより、セットアップ時間が追加され、不正確さを導入できます。

-

表面仕上げ: 線形切断の「階段ステップ」効果により、輪郭の表面で最適な表面仕上げが少ない場合があります。

-

ツール寿命の削減: ツールは、限られた数の角度から複雑な輪郭に近づくと、より多くの摩耗が発生する場合があります。

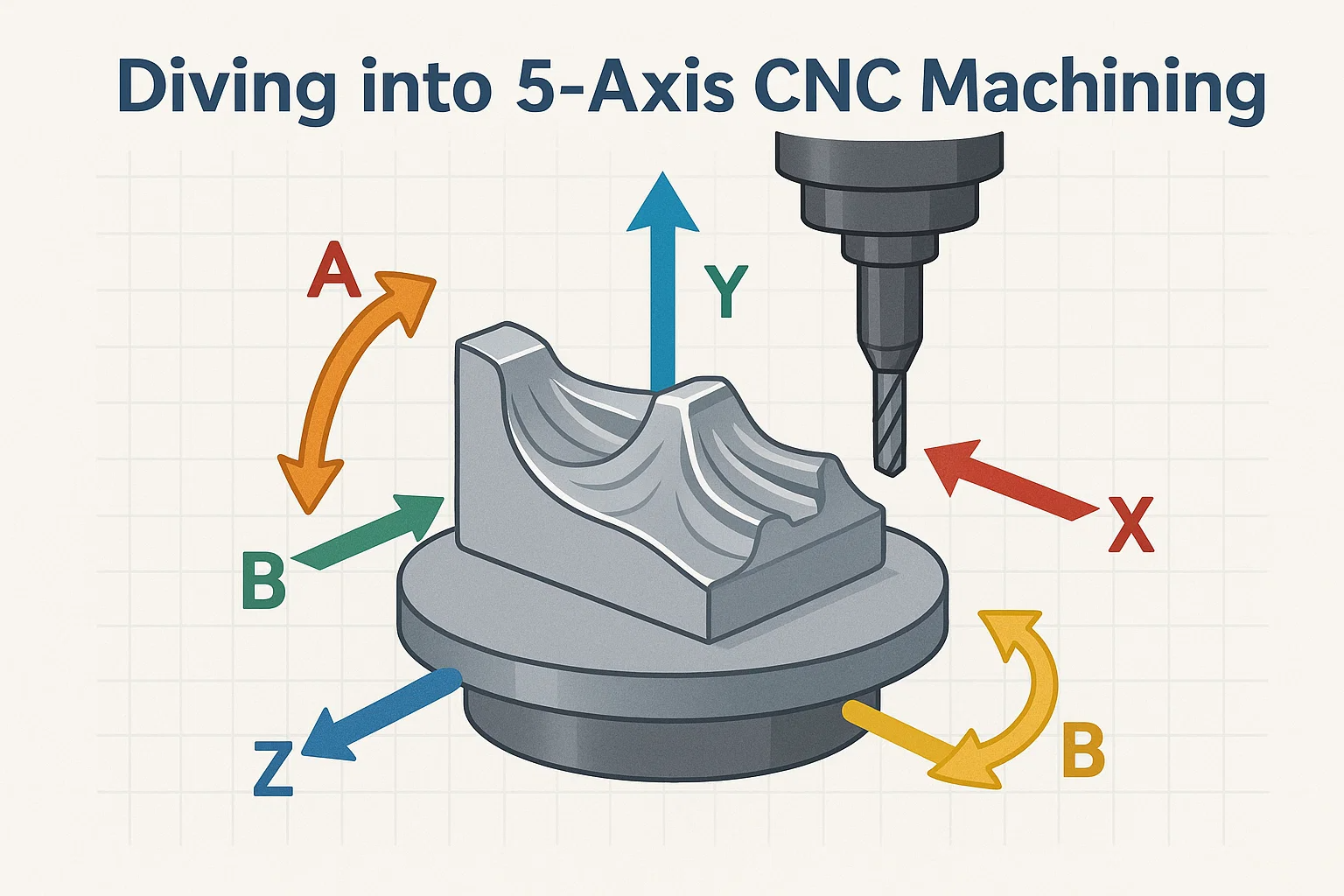

5軸CNC加工に飛び込む

3軸の機械加工は単一の飛行機での操作に優れていますが、最新の製品設計の要求はしばしばはるかに大きな複雑さを求めています。これがここです 5軸CNC加工 ステップインして、既存の3つの線形軸(x、y、z)に2つの回転軸を追加します。これらの余分な軸により、切削工具は事実上あらゆる方向からワークピースに近づくことができ、単一のセットアップで非常に複雑で複雑なジオメトリの作成を可能にします。

5つの軸の説明

5軸機には、おなじみの線形があります x、y、z 軸。追加の2つの軸は回転し、通常はと呼ばれます aとb、またはaとc .

-

X、Y、Z: 3軸の機械加工のように、線形運動。

-

a軸: X軸の周りを回転します。

-

B軸: Y軸の周りを回転させます。

-

C軸: Z軸の周りを回転させます。

さまざまな5軸機の構成が、これらの回転軸をさまざまな方法で組み合わせます(AおよびB、A、C、またはBおよびC)。重要なポイントは、これらの回転により、ツールまたはワークピース(またはその両方)が傾斜および回転を可能にし、手動介入なしに異なる表面を切削工具に提示できることです。

5軸機の種類:同時に3 2

能力とアプリケーションが異なるため、2つの主要なタイプの5軸加工を区別することが重要です。

-

同時5軸加工(完全な5軸): このモードでは、5つの軸すべてが切断プロセス中に同時に連続的に移動します。これは、ツールが複雑な輪郭のある表面との連続的な接触を維持できることを意味し、曲線や形状の周りを滑らかに流れます。この機能は、非常に複雑で有機的な形を生成し、複雑な部品で優れた表面仕上げを達成するために不可欠です。

-

3 2軸加工(位置5軸): 「位置5軸」とも呼ばれるこの方法では、2つの回転軸を使用してワークピースまたはツールを固定位置に向け、3つの線形(x、y、z)軸のみを使用して加工が発生します。セクションが機械加工されると、回転軸が次のセクションの部品を再配向します。同時5軸ほど液体ではありませんが、3 2の機械加工により、3軸と比較してセットアップが大幅に削減されるため、複数の異なる顔の機能を備えた部品には非常に効率的です。

5軸の加工の仕組みとその機能

5軸加工のコア機能は、機械加工プロセス中に切削工具やワークを回転させる機能にあります。この連続またはインデックス付きの動きにより、次のようになります。

-

アンダーカット: 3軸マシンが再固定せずにそれらにアクセスできないように、「隠された」または角度のある機能に到達しました。

-

最適化されたツール角度: マシンは、部品の表面に対して最適な切断角を維持するためにツールを傾けることができ、表面仕上げが改善され、ツール寿命が長く、材料の除去が速くなります。

-

シングルセットアップの機械加工: 多くの複雑な部品は、一度に完全に機械加工し、セットアップ時間を劇的に短縮し、複数のセットアップから累積エラーを排除し、全体的な部品の精度を向上させることができます。

5軸CNC加工を使用する利点

5軸の機械加工に移行することの利点は、特に価値の高い複雑な成分にとって重要です。

-

部分的な複雑さの増加: 3軸機では非現実的または不可能な非常に複雑な幾何学、有機形状、および複雑な曲線を機械加工する能力。

-

セットアップとリードタイムの削減: 単一のセットアップで複数の側面を機械加工することにより、セットアップ時間は劇的にカットされ、生産サイクルが速くなり、全体的な効率が向上します。

-

精度と精度の向上: 複数のセットアップを排除すると、ヒューマンエラーと不正確さの再配置のリスクが最小限に抑えられ、その結果、より次元の精度と耐性が高くなります。

-

優れた表面仕上げ: 継続的なツールエンゲージメントと最適化された切断角は、より滑らかな表面仕上げにつながり、しばしば二次仕上げ操作の必要性を減らしたり排除したりします。

-

ツールの寿命とパフォーマンスの改善: ツールを最適に向ける機能は、最先端のストレスが少なくなり、ツール寿命が長くなり、より効率的な材料除去率につながることを意味します。

-

アンダーカットと深いポケットへのアクセス: 3軸の制限でアクセスできない機械加工領域は日常的になります。

複雑なジオメトリと高精度部品における5軸CNCのアプリケーション

その高度な機能を考えると、5軸CNC加工は、最高レベルの精度と幾何学的複雑さを要求する業界で不可欠です。そのアプリケーションは幅広い範囲に及びます:

-

航空宇宙: タービンブレード(ブリスク)、インペラ、複雑な輪郭を備えた構造コンポーネント、およびエンジン部品の製造。

-

医療機器: 複雑な手術器具、整形外科インプラント(膝と股関節など)、および解剖学的形状の補綴成分の生産。

-

カビとダイ: プラスチックの射出成形、ブロー成形、およびダイキャスティングのための非常に詳細で複雑なカビの虫歯を作成します。

-

自動車: エンジンコンポーネント、インピーラー、および芸術的なボディパネルのプロトタイピングと生産。

-

エネルギー: 石油とガスのコンポーネント、および複雑な幾何学と耐久性のある材料を必要とする再生可能エネルギーセクター。

-

アートとデザイン: 複雑な芸術作品と有機的な形のプロトタイプを彫刻します。

5軸CNC加工は、製造能力の大幅な飛躍を表しており、産業が設計の境界を押し上げ、前例のない機能とフォームを備えたコンポーネントを作成できるようにします。

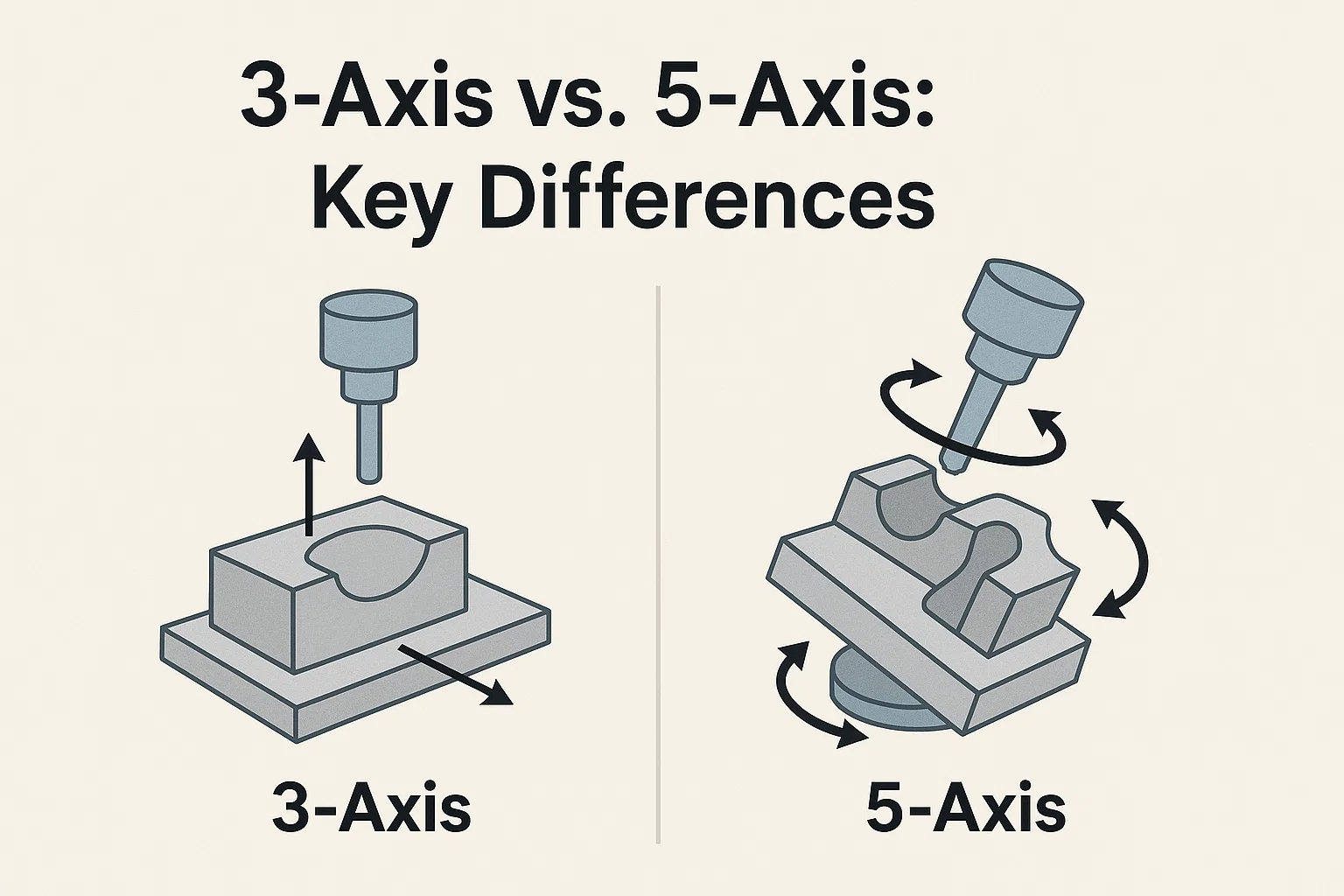

3軸対5軸:重要な違い

3軸と5軸CNCの機械加工を選択することは、一部の複雑さ、生産効率、コスト、そして最終的にはプロジェクトの成功に影響を与える重要な決定です。どちらも強力な製造方法ですが、その基本的な違いは最適なユースケースを決定します。

明確な比較を提供するために、重要な区別を分解しましょう。

| 特徴 | 3軸CNC加工 | 5軸CNC加工 |

| 動きの軸 | x、y、z(3つの線形軸) | x、y、z(3つの線形軸)2つの回転軸(a、b、またはc) |

| 一部の複雑さ | よりシンプルな幾何学、平らな表面、基本的なポケット、穴に最適です。アンダーカットまたは複雑な輪郭のために限定されています。 | 非常に複雑で、輪郭が描かれた、オーガニックな形、アンダーカット、複雑な特徴に最適です。 |

| セットアップ時間と効率 | 多くの場合、さまざまな側面に機能を備えた部品の複数のセットアップと再固定が必要であり、全体的なリードタイムが増加します。 | 単一のセットアップで複数の側面またはパーツ全体を機械加工して、セットアップ時間を大幅に短縮し、効率を改善できます。 |

| 表面仕上げと精度 | 平らな表面に適しています。輪郭のある表面は、「階段のステップ」またはそれほど最適ではない仕上げを示す可能性があり、潜在的に後処理が必要です。 | 連続ツールの向きと最適化された切断角度により、複雑な輪郭で優れた表面仕上げを実現し、しばしば二次仕上げを排除します。 |

| ツールの考慮事項 | 通常、長いツールを使用して機能に到達するため、振動、たわみ、およびツール寿命の削減につながる可能性があります。限られた範囲のツールアクセス。 | マルチアングルアクセスにより、より短く、より硬いツールが可能になります。最適なツールエンゲージメントにより、ツール寿命が長くなり、材料除去が向上します。 |

| プログラミングの複雑さ | 自由度が少ないため、比較的単純なプログラミング(Gコード)。エントリーレベルのプログラマーにとって簡単です。 | 5つの同時軸の調整により、大幅に複雑なプログラミング。高度なCAD/CAMソフトウェアと熟練したプログラマーが必要です。 |

| 衝突回避 | 移動が限られているため、より単純な衝突検出と回避。 | 非常に批判的で複雑。ツール、ホルダー、スピンドル、およびワークピース間の衝突を防ぐために、CAMソフトウェア内の高度なシミュレーションツールが必要です。 |

| コスト分析 | 初期投資:低い。マシンは複雑ではないため、手頃な価格です。運用コスト:一般的に、セットアップが単純で複雑な機械が少ないため、1時間あたりが低くなります。 | 初期投資:大幅に高い。機械はより機械的に複雑で、高度なコントロールが必要です。運用コスト:機械の複雑さ、専門プログラミング、メンテナンスにより、1時間あたりが高くなります。ただし、セットアップが低下し、効率が高くなるため、複雑な部品のパーツあたりのコストは低くなる可能性があります。 |

| オペレータースキルレベル | 中程度から高。 | 高から専門家。マルチ軸の機械加工原理と高度なソフトウェアの詳細な知識が必要です。 |

重要な違いの詳細な内訳:

-

機械加工できる部品の複雑さ: これが最も基本的な違いです。 3軸機は、限られた数の方向からの機械加工に制限されています(通常は上部、時には部品が再開される場合は側面)。回転機能を備えた5軸機は、単一のセットアップで事実上あらゆる角度のワークピースにアクセスできます。これにより、3軸マシンでは単に不可能または非常に高価なアンダーカットを備えた、非常に複雑な3Dフォーム、オーガニック形状、および深い特徴を作成する機能が解除されます。

-

セットアップ時間と効率: 複数の面での機械加工を必要とする部分(たとえば、キューブの6つの側面すべて)の場合、3軸マシンにはいくつかの手動再固定が必要になり、それぞれがマシンの停止を要求し、演算子が介入し、新しいオフセットを設定する必要があります。これにより、かなりの時間、労働、およびエラーの可能性が追加されます。 5軸のマシンは、多くの場合、1つのセットアップでそのような部品を完了し、非マシング時間を大幅に削減し、全体的な効率を改善できます。

-

表面仕上げと精度: 3軸機で湾曲した表面を機械加工する場合、ツールは一連の線形パスを作成する必要があります。これは、目に見える「ステップ」またはツールマークを残すことができ、多くの場合、サンディングや研磨などの二次仕上げ操作を必要とします。 5軸機械は、表面に接する切削工具を連続的に向けることができ、より滑らかで正確なカットを可能にし、マシンを直接表面に直接仕上げ、後処理を最小化または排除します。シングルセットアップアプローチは、複数の再固定で発生する可能性のあるエラーの蓄積を減らし、全体的な部分の精度を高めます。

-

ツールとプログラミングの考慮事項:

-

ツーリング: 3軸の機械加工には、深いポケットや機能に到達するために長いツールが必要になる場合があります。これは、おしゃべり、振動、たわみが発生しやすく、表面仕上げと精度に影響を与える可能性があります。 5軸マシンは、パーツまたはツールを傾けて機能に到達し、安定性を高め、パフォーマンスを削減できるため、より短く、より硬いツールを使用することがよくあります。

-

プログラミング: 3軸のプログラミングは比較的単純で、主に線形運動を扱っています。ただし、5軸プログラミングは大幅に複雑です。ツール、ツールホルダー、スピンドル、およびワークピース間の衝突を避けながら、5つの軸すべてを同時に調整するツールパスを生成できる洗練されたCAD/CAMソフトウェアが必要です。この複雑さには、高度に熟練したプログラマーが必要であり、多くの場合、広範なシミュレーションが含まれます。

-

-

コスト分析:初期投資と運用コスト:

-

初期投資: 前のコストには大きな違いがあります。 3軸CNCマシンは一般に購入がはるかに手頃な価格であるため、多くのショップのアクセス可能なエントリポイントになります。機械的複雑さ、追加のモーター、高度な制御システム、および精密成分を備えた5軸マシンは、はるかに高い資本支出を表しています。

-

運用コスト: 5軸マシンの1時間ごとの営業コストはより高くなる可能性がありますが(メンテナンス、消費電力、高度な熟練したオペレーター/プログラマーの必要性により)、 部品ごとのコスト 複雑なコンポーネントの場合、多くの場合、3軸よりも低くなります。これは、セットアップの削減、サイクル時間の速度、ツール寿命の改善、および二次操作の排除により、より高い時間速度を上回る可能性があるため、効率性が向上するためです。ただし、より簡単な部分では、3軸は依然として議論の余地のないコストチャンピオンです。

-

したがって、3軸と5軸の選択は、単に「より多くの軸が優れている」だけでなく、プロジェクトの特定の要求、望ましい部分の複雑さ、精度要件、生産量、および利用可能な予算に基づく戦略的決定です。

アプリケーションと産業

多軸CNC加工の汎用性と精度により、膨大な産業にわたって不可欠な技術になりました。 3軸のマシンは、よりシンプルで大量の部品に不可欠なままですが、5軸マシンは、最大限の複雑さと精度を必要とする分野のイノベーションとパフォーマンスの新しい可能性を解き放ちます。

3軸と5軸のCNC加工の両方が、さまざまなセクターにどのように適用されるかを以下に示します。

航空宇宙:タービンブレードの製造、構造成分

航空宇宙産業は、間違いなくCNC加工に最も厳しいセクターであり、安全性、パフォーマンス、および減量が最重要です。

-

5軸の優位性: この業界は、重要なコンポーネントの5軸の同時機械加工に大きく依存しています。例は次のとおりです。

-

タービンブレード(ブリスク/インペラ): 多くの場合、単一ピースのブリスクとして生成されるタービンブレードの複雑で空力曲線は、最適な気流と効率に必要な精度を達成するために連続的な5軸の動きを必要とします。

-

構造コンポーネント: 複雑な輪郭と正確な穴のパターンを備えた複雑な航空機フレーム、翼のスパー、バルクヘッド、および着陸装置コンポーネントは、チタンやアルミニウム合金などの高強度の軽量材料からの緊密な許容範囲に機械加工されています。

-

エンジンケースとノズル: これらの部品には、多くの場合、内部冷却チャネルと複雑なジオメトリがあり、マルチ軸機能でのみ効率的に生成できます。

-

-

3軸ユーティリティ: 5軸は非常に複雑な部品にとって重要ですが、3軸機械は、よりシンプルなブラケット、取り付けプレート、およびマルチサイドアクセスや複雑な輪郭を必要としない内部コンポーネントの製造に依然として役割を果たしています。

自動車:複雑なエンジン部品のプロトタイピングと生産

自動車産業は、迅速なプロトタイピングから大量生産まで、CNCの機械加工を広範囲に使用し、効率とパフォーマンスを継続的に推進しています。

-

パフォーマンスとプロトタイプの5軸:

-

エンジンブロックとシリンダーヘッド: 大規模生産では多くの場合、専用のトランスファーラインを使用しますが、5軸機が新しいエンジン設計のプロトタイピングに不可欠であり、複雑な燃焼チャンバー、吸気マニホールド、および最適化されたフローダイナミクスを備えた排気ポートを作成します。

-

トランスミッションコンポーネント: 複雑な内部ジオメトリを備えたギア、シャフト、ギアボックスハウジングは、多軸機能の恩恵を受け、スムーズな動作と耐久性を確保します。

-

カスタマイズとニッチ車両: 高性能、高級、またはレーシング車両のために、5軸を使用すると、ユニークで最適化されたコンポーネントを作成できます。

-

-

ボリュームとシンプルさのための3軸:

-

ブレーキローターとキャリパー: 多くのより単純な自動車コンポーネント、特に大部分が平坦または回転的に対称的なコンポーネントは、3軸ミルとCNC旋盤(2つまたは3つの軸で動作する)で効率的に生成されます。

-

シャーシとインテリアブラケット: 複雑でない構造コンポーネントとインテリアコンポーネントは、費用対効果のために3軸プロセスを使用して機械加工されることがよくあります。

-

医療機器:インプラント、手術器具、補綴物

精度、生体適合性、および複雑な設計は、医療分野では交渉できず、CNCの機械加工は不可欠です。

-

人生の批判的なコンポーネントの5軸:

-

整形外科インプラント: 股関節と膝関節の交換、脊椎インプラント、および骨板は、複雑な解剖学的形状と、5軸の同時機械加工のみが確実に達成できる非常に滑らかな表面仕上げを必要とします。チタンやコバルトクロームなどの材料が一般的です。

-

手術器具: 多くの場合、複雑なグリップ表面、特殊な切断エッジ、または内部メカニズムを備えた細かく複雑な外科用ツールが、5軸を使用して高精度で生成されます。

-

カスタム補綴物: 患者固有の義肢と歯科インプラントは、5軸のツールパスに直接翻訳されるデジタルスキャンから作成されることが多いフィットと機能の絶対精度を必要とします。

-

-

サポートコンポーネントの3軸: よりシンプルな医療機器ハウジング、診断機器用のベースプレート、および特定の実験室のツールコンポーネントは、3軸の機械加工で効率的に生産できます。

カビとダイ:複雑なカビの洞窟を作成し、コンポーネントが死ぬ

カビとダイの産業は、プラスチックの消費財から自動車部品まですべてを形作るため、大量生産の基礎となっています。

-

複雑な金型の5軸:

-

複雑な部品の射出型: 特に複雑な湾曲、アンダーカット、細い表面テクスチャを備えた部品のために、プラスチック射出成形のための複雑な空洞を作成することは、5軸機械加工の主要な用途です。 EDMやハンドポーリングなどの二次プロセスの必要性を大幅に削減します。

-

ダイキャスティングダイとスタンピングダイ: 複雑なフォームを必要とする部品または複数の機能を単一のダイに統合する必要がある場合、5軸は、数百万の繰り返しに必要な高精度と表面品質を保証します。

-

-

よりシンプルなダイとベースのための3軸: 3軸機は、高度に輪郭のある表面を持たない、それほど複雑ではない金型インサート、ベース、およびコンポーネントに使用されています。

その他の産業:電子機器、エネルギー、消費財

多軸CNCの範囲は、これらのコア産業をはるかに超えています。

-

エレクトロニクス:

-

5軸: 複雑なフィンジオメトリ、ハイエンドオーディオまたはコンピューティングデバイス用のカスタムエンクロージャー、および特殊なコネクタを備えた高精度ヒートシンク、および最適な熱管理と正確な適合性のための5軸機能の恩恵を受けることがよくあります。

-

3軸: 回路基板コンポーネント、基本的なエンクロージャー、および家電用の小さな機械部品の生産。

-

-

エネルギー(石油とガス、再生可能):

-

5軸: 極端な条件に耐えなければならないダウンホール掘削ツールのコンポーネント、複雑な空力プロファイルを備えた水力発電または風力発電用のタービン成分、および高圧バルブボディ。

-

3軸: ソーラーパネルのフレームの製造、それほど複雑ではない配管コンポーネント、および標準フランジ。

-

-

消費財:

-

5軸: ハイエンドのスポーツ機器(たとえば、ゴルフクラブヘッド、自転車コンポーネント)、複雑な宝石型、および形状と美学が重要な専門カメラまたは光学装置用の部品の製造。

-

3軸: 家電製品、家具コンポーネント、および費用効率と単純な幾何学が重要なさまざまな日常的なアイテムのためのハウジングのプロトタイピングと生産。

-

本質的に、3軸の加工は膨大な部分の部品の膨大な配列の基本的かつ費用対効果の高いソリューションですが、5軸加工は、最新のエンジニアリングと製品設計を定義する最も高度で高性能で、幾何学的に挑戦的なコンポーネントを作成できる技術です。選択は、しばしば部分の複雑さ、必要な精度、生産量、予算のバランスをとることにかかっています。

適切なCNCマシンの選択

3軸または5軸のCNCマシンへの投資の間の決定は、製造業務にとって重要なものです。それは、一方が本質的に他のものよりも「優れている」のではなく、特定のニーズとビジネス目標に最も適したテクノロジーを選択することです。いくつかの重要な要因を慎重に評価することが不可欠です。

考慮すべき要因:一部の複雑さ、生産量、予算

-

一部の複雑さとジオメトリ:

-

3軸: 一次生産には、平らな部品、単純なポケットを含むコンポーネント、単一の飛行機の単純な輪郭、または精度を失うことなく手動で簡単に再配置できる部品が含まれている場合、3軸マシンは十分で経済的である可能性があります。

-

5軸: 複雑な曲線、複雑な3D表面、アンダーカット、マルチアングルアクセスを必要とする深いポケット、または単一のセットアップで非常に厳しい許容範囲と優れた表面仕上げを必要とするコンポーネントを備えたデザインの場合、5軸の加工が明確な選択です。航空宇宙、医療、およびハイエンドの自動車部品が主要な例です。

-

-

生産量:

-

3軸: よりシンプルな部品の非常に大量の生産の場合、特にセットアップ時間がパーツあたり最小限である場合、3軸機の艦隊は非常に費用対効果が高くなります。

-

5軸: 5軸機の初期コストが高くなりますが、セットアップを削減し、操作を統合する能力は、しばしば複雑なジオメトリのパーツあたりのサイクル時間が速くなります。これにより、労働、ツール、および後処理を減らすことにより、高額で複雑なコンポーネントの全体的なコストが削減される可能性があります。非常に複雑な部分の場合、5軸は、人間の介入の減少により、「ライトアウト」製造(無人操作)を可能にします。

-

-

予算:初期投資と運用コスト:

-

初期投資: 3軸機は非常に手頃な価格であるため、資本が限られているスタートアップや企業に最適です。 5軸マシンは、高度なメカニズム、制御システム、および精密コンポーネントのため、はるかに大きな資本支出を表しています。

-

運用コスト: 5軸機は、1時間ごとの運用コスト(電力、専門的なツール、高度なスキルを備えたプログラマー/オペレーター、メンテナンス)を持っていますが、これらは複雑な部品の効率の向上、スクラップの減少、および二次操作の排除により相殺できます。真のコストを計算するときは、マシンの時給だけでなく、完成した部品を製造する総コストを考慮してください。

-

-

望ましい表面仕上げと精度:

-

表面仕上げが重要であり、「階段状」に耐えられない場合、または最小限の後処理が必要な場合、5軸は明確な利点を提供します。同様に、複雑な形状の寸法精度の最高レベルの場合、5軸のシングルセットアップ機能は累積エラーを減らします。

-

-

プログラミングの専門知識とソフトウェア:

-

チームの現在のプログラミングスキルと既存のCAD/CAMソフトウェアの機能を評価します。 5軸の機械加工には、複数の軸を調整して衝突を回避するための複雑さのために、より洗練されたソフトウェアと高度に訓練されたプログラマーが必要です。

-

3軸と5軸を使用するタイミング

-

次の場合を3軸を選択します

-

部品は比較的単純で、ほとんどがプリズム的であるか、1-2の辺から機械加工できます。

-

予算の制約は厳しいです。

-

シンプルなコンポーネントの大量生産が優先事項です。

-

輪郭のある表面の精度と表面仕上げが低いことは許容されるか、後処理が実現可能です。

-

必要に応じて、手動の再固定のための十分な労力があります。

-

-

5軸を選択してください。

-

部品には、複雑なジオメトリ、フリーフォーム表面、アンダーカット、またはマルチアングルアクセスが必要な機能があります。

-

高精度と優れた表面仕上げが重要です。

-

セットアップ時間を短縮し、全体的な効率を高める(複雑な部分の場合)が最重要です。

-

エラーとリードタイムを最小限に抑えるために、「シングルセットアップ」機械加工を目指します。

-

航空宇宙、医療、高度な自動車などの産業向けの高価値コンポーネントを生産しています。

-

より高い初期投資と熟練したプログラミングの人材へのアクセスのための予算があります。

-

最終的に、最適な選択には、これらの考慮事項のブレンドが含まれることが多く、多くの製造施設では、3軸と5軸機能の両方を持つことで、多様なプロジェクトに取り組むための最大の柔軟性が得られます。

多軸CNC加工の将来の傾向

多軸CNC加工の世界は停滞とはほど遠いものです。より高い精度、効率の向上、より複雑な部分能力に対する容赦ない要求に駆られ、このテクノロジーは急速に進化し続けています。いくつかの重要な傾向がその将来を形作っています:

-

自動化とライトアウト製造の増加:

-

自動化されたツールチェンジャーとパレットシステムを超えて、部品荷重/荷降ろし、討論、および品質検査のための共同ロボット(コボット)の統合がより一般的になりつつあります。これにより、完全に自動化された「ライトアウト」製造に向けて、最小限の人間の監督で24時間年中無休で走ることができ、スループットを大幅に増加させ、人件費を削減します。

-

-

人工知能(AI)および機械学習(ML)統合:

-

AIとMLは、プロセスをリアルタイムで最適化することにより、CNCに革命をもたらしています。これには次のものが含まれます。

-

予測メンテナンス: AIアルゴリズムセンサーデータ(振動、温度、消費電力)を分析して、ツールの摩耗と潜在的な機械の故障を予測する 前に それらは発生し、積極的なメンテナンスを可能にし、コストのかかるダウンタイムを削減します。

-

ツールパスの最適化: AIは、過去の機械加工データを分析して、効率、表面仕上げ、ツールの寿命を改善するために、切断パラメーター(フィード、速度、カットの深さ)を最適化し、材料のバリエーションに適応させます。

-

自動品質管理: AI搭載のビジョンシステムは、処理中の検査を実行し、欠陥と逸脱をリアルタイムで検出できます。

-

-

-

デジタルツインテクノロジー:

-

物理CNCマシンとその製造プロセス全体の仮想レプリカである「デジタルツイン」を作成することは、牽引力を獲得しています。これにより:

-

包括的なシミュレーション: 仮想機械加工シミュレーションを実行して、潜在的な衝突を特定し、ツールパスを最適化し、物理的なリソースを消費せずにさまざまな戦略をテストします。

-

リアルタイムの監視と制御: デジタルツインを使用して、実際のマシンのパフォーマンスをリアルタイムで監視し、問題を診断し、リモートで調整を行います。

-

-

-

ハイブリッド製造:添加剤が減算的に出会う:

-

画期的な傾向には、単一のプラットフォームで添加剤の製造(3D印刷)と減算的なCNC加工機能を組み合わせたマシンが含まれます。これにより:

-

構築と仕上げ: ネットに近い形状部品を追加し(例:指示されたエネルギー堆積を介して - DEDを介して)、その後、同じマシンで最終的な公差と表面仕上げに正確に加工します。

-

修理と機能の追加: 材料を追加して加工するか、既存の部品に複雑な機能を追加することにより、摩耗または損傷した高価値成分を修復します。これにより、材料の廃棄物が削減され、新しい設計の可能性が開かれます。

-

-

-

高度な接続とIoT(モノのインターネット):

-

CNCマシンはますます接続されており、工場のフロアとそれ以上のデータを共有しています。これにより:

-

リアルタイムのパフォーマンス監視: オペレーターとマネージャーは、機械の使用率、生産性、および健康に関するライブデータにアクセスできます。

-

データ駆動型の意思決定: 集約されたデータからの洞察は、生産スケジューリング、リソースの割り当て、継続的な改善イニシアチブに通知することができます。

-

-

-

持続可能な製造業務:

-

業界は、エネルギー効率の高い機械設計、材料廃棄物を削減するための最適化された切断戦略、冷却剤のろ過システムの改善、より持続可能な切断液の使用など、より環境にやさしいソリューションに向かっています。

-

ソフトウェアとプログラミング

正確にカットされたすべての部分の背後には、洗練されたソフトウェアを介して生成および洗練された、細心の注意を払って作成された一連の命令があります。多軸CNC加工の進化は、の進歩に密接に関連しています コンピューター支援デザイン(CAD) そして コンピューター支援製造(CAM) ソフトウェア、CNCプログラミングの基本言語。

3軸および5軸機用のCAD/CAMソフトウェア

デジタルコンセプトから物理的な部分への旅は、CADとCAMから始まります。

-

CAD(コンピューター支援設計): このソフトウェアは、製造される部品の2D図面と3Dモデルを作成するために使用されます。最新のCADシステムは、複雑なジオメトリを設計し、次元の精度を確保し、製造プロセスのためのモデルを準備するための堅牢なツールを提供します。マルチ軸の機械加工の場合、CADソフトウェアは非常に複雑な表面と複雑なアセンブリを処理できる必要があります。

-

CAM(コンピューター支援製造): これは、CNCの機械加工で魔法が起こる場所です。 CAMソフトウェアは、CADで作成された3Dモデルを採用し、機械可読命令に変換します。 CAMソフトウェアの重要な機能には次のものがあります。

-

ツールパス生成: 最も重要な機能は、材料を除去するために、切削工具が従う正確なルートを作成することです。 3軸の場合、これらのツールパスは比較的簡単です。 5軸の場合、CAMソフトウェアは、5つの軸すべてを調整する非常に複雑で同期したツールパスを生成する必要があり、滑らかな動き、最適な切断角、効率的な材料除去を確保する必要があります。

-

ツールライブラリ管理: さまざまな切削工具(直径、長さ、フルート、材料など)のデータの保存と管理。

-

フィードと速度の計算: スピンドルの最適な回転速度と、ツールが材料を介して移動する速度を決定して、望ましい表面仕上げとツールの寿命を達成します。

-

衝突検出: 重要なのは、特に5軸の場合、CAMソフトウェアは機械加工プロセス全体をシミュレートして、切削工具、ツールホルダー、スピンドル、ワークピース、およびマシンコンポーネント間の衝突を検出および防止します。これにより、費用のかかる損傷が防止され、安全な操作が保証されます。

-

後処理: CAMによって生成された一般的なツールパスが特定のGコードおよびMコード方言に変換される最後のステップでは、特定のCNCマシンのコントローラーが理解できます。これは非常に専門的で重要な機能であり、構成が不十分なポストプロセッサがマシンエラーや最適ではないパフォーマンスにつながる可能性があるためです。

-

5軸の機械加工用 、CAMソフトウェア機能は非常に高度でなければなりません。同時の動きを処理し、最適なエンゲージメントのためにツールを自動的に傾け、非常に動的な環境で堅牢な衝突回避を提供できるアルゴリズムが必要です。 Autodesk Fusion 360、Siemens NX、MasterCam、Hypermill、およびEdgecamなどの主要なCAMソフトウェアソリューションは、高性能マルチアキシスプログラミング専用に設計された専用モジュールと機能を提供します。

CNCプログラミング言語(GコードとMコード)

最も低いレベルでは、CNCマシンは、主に構成される標準化された、しかししばしば機械固有のプログラミング言語を通じて通信します Gコード そして Mコード .

-

Gコード(幾何学コード): これは、マシンの幾何学的な動きを決定するコア言語です。 Gコードはマシンに伝えます どこ 移動するには、 どれだけ速く 、 そして どの道に沿って 。例は次のとおりです。

-

G00:迅速なトラバース(切断せずに最大速度で移動します)。 -

G01:線形補間(指定されたフィードレートで直線で移動します)。 -

G02/G03:円形補間(時計回り/反時計回りのアークを移動)。 -

G90/G91:絶対/増分ポジショニング。 -

他のGコードは、飛行機の選択、カッター補償、缶詰サイクル(掘削、タッピングなどの事前にプログラムされたシーケンス)などの側面を制御します。

-

-

Mコード(その他コード): これらのコードは、ツールの動きに直接関係していないマシンの補助機能を制御します。 Mコードはマシンに伝えます 何 やる。例は次のとおりです。

-

M03/M04:スピンドルオン(時計回り/反時計回り)。 -

M05:スピンドルストップ。 -

M06:ツールの変更。 -

M08/M09:クーラントオン/オフ。 -

m30:プログラムの終了とリセット。

-

CAMソフトウェアはこれらのコードの大部分を自動的に生成しますが、熟練したCNCプログラマーは、GコードとMコードを理解して、プログラムをデバッグし、効率を最適化し、ショップフロアで手動編集を行うことを理解しています。マルチ軸マシンの場合、生成されたGコードの膨大な量と複雑さは計り知れない可能性があり、高度なCAMソフトウェアと堅牢な郵便局に依存している可能性があります。

シミュレーションおよび最適化ツール

多軸CNCの機械加工に関連する複雑さとコストを考えると、シミュレーションと最適化ツールはもはや贅沢ではなく、必需品です。

-

CNCシミュレーションソフトウェア: このソフトウェアは、生成されたGコードを取り、機械加工プロセスの仮想表現を作成します。これにより、プログラマーとオペレーターは次のようになります。

-

ツールパスを確認します: ツールが意図したパスに従っていることを視覚的に確認します。

-

衝突の検出: 実際のマシンで発生する前に、ツール、ホルダー、ワークピース、フィクスチャ、およびマシンコンポーネント間の潜在的なクラッシュを特定します。これは、複雑な動きが衝突のリスクを大幅に増加させる5軸操作に不可欠です。

-

ガウジ/アンダーカットを確認してください: プログラムが誤って材料を除去しすぎないか、不要な材料を残さないことを確認してください。

-

材料の除去を分析します: 部品が機械加工段階を介してどのように進化するかを確認してください。

-

証明時間を短縮する: プロセスを実質的に徹底的にシミュレートすることにより、マシンでの費用と時間のかかる物理的な「ドライラン」または「証明」の必要性が大幅に減少し、生産のスタートアップが速くなります。

-

主要なシミュレーションツールには、多くの場合、「デジタルツイン」機能などの機能が含まれます。この機能では、仮想マシンが実際のマシンの運動学と動作を正確に模倣しています。

-

-

最適化ツール: これらのツールは、単にコードを検証するだけではありません。彼らは積極的にそれを改善しようとしています。

-

飼料レートの最適化: 材料のエンゲージメントとツールの負荷に基づいてフィードレートを自動的に調整して、材料の除去を最大化しながら、ツールの寿命と表面仕上げを確保します。これにより、サイクル時間を大幅に短縮できます。

-

エアカットの削減: 効率を向上させるために、非カットの動き(ツールが空気中を移動している場所)を最小限に抑えます。

-

スムーズなモーション生成: 5軸の場合、ツールパスを最適化して、滑らかで連続的な動きを確保し、機械の摩耗を減らし、表面の品質を向上させます。

-

要約すると、CAD、CAM、プログラミング言語、およびシミュレーション/最適化ツールを含む洗練されたソフトウェアエコシステムは、マルチアキシスCNCマシンを駆動する知的エンジンです。部品がより複雑になり、製造需要が激化するにつれて、これらのソフトウェアソリューションの継続的な革新は、可能なことの境界を押し上げるために重要なままです。