オーバーモールディングを挿入する概要

現代の製造業の広大な景観では、多様な材料を単一の高性能コンポーネントに統合する能力が重要な利点です。従来のアセンブリ方法には、多くの場合、複数のステップ、ファスナー、接着剤が含まれ、複雑さの増加、コストの増加、潜在的な障害ポイントが含まれます。これは、挿入オーバーモールディングが変換的なソリューションとして出現し、洗練されたマルチマテリアル部品を作成するための合理化された効率的なパスを提供する場所です。

次世代の医療機器を設計するエンジニア、美学と機能の強化を求める自動車設計者、または消費財の耐久性の向上を目指している製品開発者であれ、挿入の理解を理解することが最重要です。

INSERT OVERMOLDINGとは何ですか?

その中心で、 オーバーモールディングを挿入します 「挿入物」として知られる事前に形成されたコンポーネントが金型の空洞に配置され、溶融熱可塑性または熱硬化性材料がその上、周り、またはそれを通して注入される特殊な射出成形プロセスです。挿入物は、最終成形製品の不可欠な部分になり、特性または機能が強化された単一の凝集ユニットを作成します。

相乗効果を達成するために、ある材料を別の材料に埋め込むと考えてください。多くの場合、金属、異なるプラスチック、セラミック、または電子コンポーネントで作られた挿入物は、強度、電気伝導性、または触覚感のような特定の特性を提供しますが、オーバーモールド材料は通常、人間工学、シーリング能力、断熱能、美学などの特性を提供します。結果は、両方の材料の最良の属性を活用するハイブリッドコンポーネントであり、しばしばどちらかの材料だけで達成できるものを上回ります。

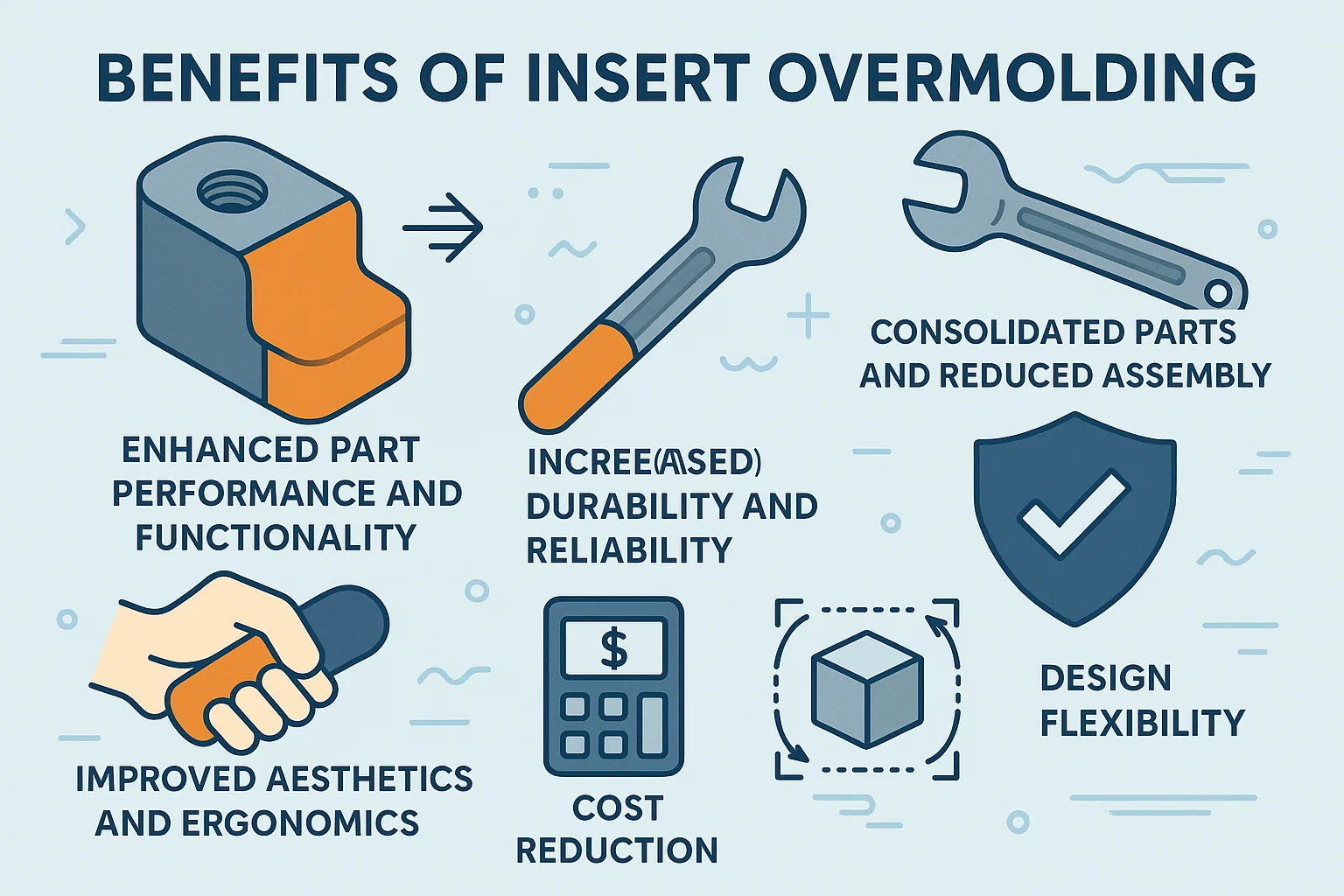

オーバーモールディングの挿入の利点

インサートオーバーモールディングの戦略的採用は、多様な業界で広範囲にわたる使用を促進する多くの説得力のある利点を提供します。

パフォーマンスと機能の強化: 材料を異なる特性(たとえば、強度のための剛性金属、グリップ用の柔らかいプラスチック)を組み合わせることにより、オーバーモールディングにより、優れた機械的、電気的、熱、または美的特性を持つ部品を作成できます。

統合された部品とアセンブリの削減: オーバーモールディングは、個別のアセンブリステップ、ファスナー(ネジ、リベット)、または接着剤の必要性を排除し、製造プロセスを大幅に合理化し、人件費の削減、在庫の最小化を排除します。

美学と人間工学の改善: ソフトタッチオーバーモールドは、快適なグリップ、振動の減衰、魅力的な仕上げを提供し、ユーザーエクスペリエンスと製品の魅力を高めます。色の組み合わせも簡単に達成できます。

耐久性と信頼性の向上: 挿入物とオーバーモールド材料の間の親密な結合は、しばしばより堅牢で信頼性の高い部分をもたらし、組み立てられた成分と比較して緩み、ガラガラ、または時期尚早の摩耗の可能性を減らします。

コスト削減: 初期のツールコストは高くなる可能性がありますが、アセンブリ時間の短縮による長期節約、管理するコンポーネントが少なくなり、スクラップレートの低下は、多くの場合、全体的なコスト効率が大幅に発生することがよくあります。

設計の柔軟性: オーバーモールディングは、デザイナーが複雑なジオメトリを作成し、単一材料モールディングや従来のアセンブリで挑戦的または不可能な機能を統合することができます。これにより、ハーメチックシール、統合回路、堅牢な機械的接続の作成が可能になります。

挿入オーバーモールディングのアプリケーション

インサートオーバーモールディングの汎用性により、現代の製造業のほぼすべてのセクターにわたって不可欠なプロセスになりました。多機能的で高性能コンポーネントを作成する能力は、無数の日常的なアイテムで圧倒された部品に遭遇することを意味します。これらを後で詳しく調べますが、いくつかの顕著な例には次のものがあります。

自動車産業: ギアシフトノブ、インテリアトリムコンポーネント、センサーハウジング、ワイヤーハーネス、ステアリングホイール要素、および金属インサートには保護または絶縁のプラスチック層が必要な多数のフードアプリケーションが必要です。

医療機器: 手術器具ハンドル、診断機器コンポーネント、医療用チューブコネクタ、および剛性構造と組み合わせた生体適合性材料を必要とするウェアラブルデバイス。

消費者製品: 電気歯ブラシのハンドル、電動工具グリップ、キッチンの調理器具ハンドル、電子デバイスエンクロージャ(例:リモートコントロール、スマートホームデバイス)、およびソフトタッチまたは審美仕上げが必要なパーソナルケア製品。

産業部品: ガスケットとシール、インペラ、ブラケット、コントロールノブ、電気コネクタ、および過酷な環境での振動分離または耐薬品性を必要とするコンポーネント。

挿入オーバーモールディングプロセス

挿入オーバーモールディングの理論的利点を理解することは一つのことです。関係する実用的なステップを理解することは別です。このプロセスは、概念的には単純ですが、正確さ、特殊な機器、および成功した高品質の結果を達成するためにいくつかの変数を慎重に検討する必要があります。

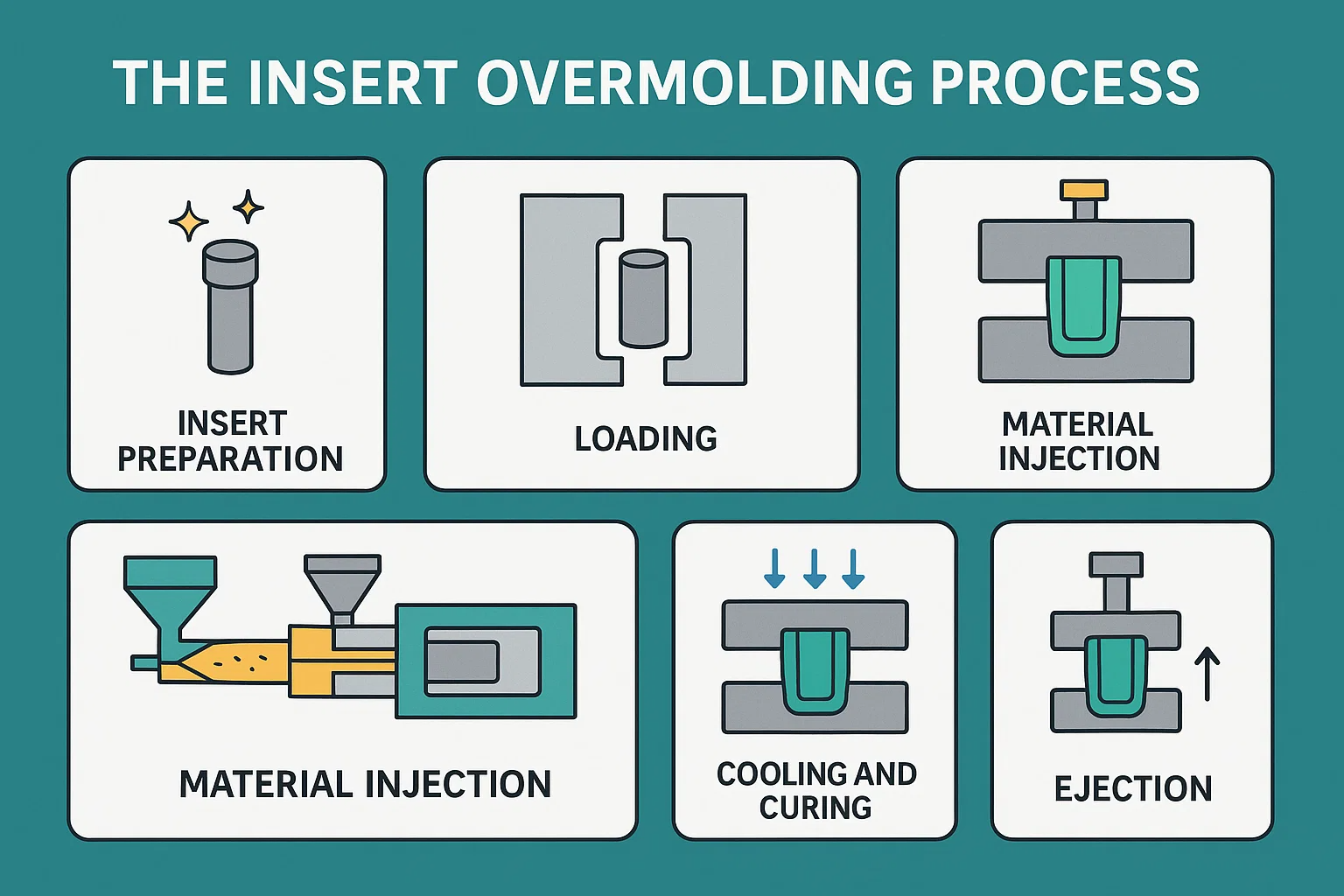

オーバーモールディングプロセスの段階的なガイド

一部の複雑さと生産量に基づいてバリエーションが存在しますが、コアインサートオーバーモールディングプロセスは一般にこれらの重要な段階に従います。

準備を挿入:

クリーニング: 挿入物は、過剰販売材料との接着を妨げる可能性のある汚染物質(油、ほこり、酸化物)を除去するために細心の注意を払って洗浄する必要があります。これには、脱脂、超音波洗浄、またはその他の表面調製技術が含まれる場合があります。

治療前(オプションですが推奨): 材料の組み合わせと望ましい結合強度に応じて、インサートの表面は前治療を受ける可能性があります。これには、血漿処理、炎治療、機械的摩耗、または化学的または機械的結合を強化するためのプライマー/接着プロモーターの適用が含まれます。

読み込み: 準備された挿入物は、金型キャビティに正確に荷重されます。これは、オペレーターが手動で行うことができ、ロボット的に大量生産するため、または自動化されたピックアンドプレイスシステムを介して行うことができます。カビの空洞は、注入中に挿入物を所定の位置にしっかりと保持するための特徴を備えて設計されています。

カビの閉鎖:

挿入物が正しく配置されると、射出型が閉じ、クランプが高圧下で閉じます。これにより、金型の半分がしっかりと密閉され、材料の漏れが防止され、部分寸法が維持されます。

物質的な注入:

溶融プラスチック(熱可塑性または熱硬化性)が、金型空洞に高圧下で注入され、挿入物を流れ、カプセル化します。挿入パラメータ(温度、圧力、速度)は細心の注意を払って制御され、挿入物に対する完全な充填、適切な結合、および最小限のストレスを確保します。材料は、挿入物とカビの空洞の壁の間のスペースに流れます。

冷却と硬化:

熱可塑性物質の場合、溶融材料はカビの空洞内で冷却して固化します。カビは、均一な冷却を促進し、反りや内部ストレスを防ぐために温度制御されることがよくあります。

熱硬化セットの場合、材料は加熱されたカビの空洞内で化学反応(硬化)を受け、架橋リンクリンクして硬くて不可逆的な構造を形成します。

排出:

覆われた部分が十分に冷却された(または熱硬化セットの場合、硬化)すると、金型が開きます。通常、エジェクターピンは完成した部分を金型のキャビティから押し出します。特に挿入自体が繊細である場合、部品が損傷なしで排出されるように注意する必要があります。

後処理(オプション):

部品の要件に応じて、ゲーティング(ランナーシステムの削除)、フラッシュ除去、またはさらに仕上げ操作など、軽度の後処理が必要になる場合があります。

オーバーモールディングの種類

基本原則は一貫していますが、オーバーモールディングはさまざまな方法で実行できます。これは、主にオーバーモールディング材料の適用方法によって区別されます。

オーバーモールディングを挿入(シングルショット):

これは、上記の最も一般的な方法です。事前に製造された挿入物が標準的な射出型に配置され、その周りに溶融プラスチックの単一ショットが注入されます。多くの場合、金属間またはプラスチックとプラスチックとプラスチックの組み合わせに使用されます。

マルチショット(2ショット /マルチマテリアル)オーバーモールディング:

この高度なプロセスには、単一の成形機に2つ以上の噴射ユニットが含まれます。最初の材料(多くの場合、剛性基質または最初のオーバーミールド層)が成形されます。次に、金型が回転するか、ロボットアームが部分的に成形された部分を同じ金型ツール内の2番目のキャビティに転送します。次に、2番目の材料が最初の材料に注入され、手動処理なしで1つのサイクルでシームレスなマルチマテリアルパーツを作成します。これは、ソフトタッチグリップ(TPEオーバーモールドを備えた剛性プラスチックベースなど)またはマルチカラー部品の作成に最適です。

インモールドラベル付け(IML) /モールドインコレーション(IMD):

技術的には、構造インサートをカプセル化するという伝統的な意味では「オーバーモールディング」していませんが、IML/IMDは、注入前に事前に印刷されたラベルまたは装飾フィルムが金型キャビティに配置される関連プロセスです。溶融プラスチックはラベルの後ろに注入され、部品表面に永久に融合し、耐久性のあるスクラッチ耐性のグラフィックまたは仕上げになります。

圧縮オーバーモールディング:

剛性プラスチックではあまり一般的ではありませんが、液体シリコンゴム(LSR)などの材料に関連しています。ここでは、事前に形成された挿入物が開いた型に配置され、その後、事前に測定された量の未硬化材料が空洞に配置されます。その後、金型が閉じて、挿入物の周りに材料を圧縮し、硬化プロセスを開始します。

工具と機器

成功した挿入オーバーモールディングは、正確に設計されたツーリングと特殊な機器に大きく依存しています。

射出成形機: 標準的な射出成形機が使用されますが、部品に適切にサイズを付け、十分なクランプ力を持つ必要があります。マルチショットのオーバーモールディングには、特殊なマルチバレルまたはロータリープラトンマシンが必要です。

オーバーモールディングツール(金型)を挿入します。 これが最も重要なコンポーネントです。金型は、次のような特定の機能がカスタム設計されています。

インサートをしっかりと保持します: 多くの場合、挿入物を完全にネストするピン、抑制、またはカスタムキャビティを利用して、注射中の動きを防ぎます。

材料の流れを管理する: ゲート、ランナー、および通気孔は、破損したりボイドを作成せずに、挿入物の周りを均一に流す材料が均一に流れるように設計されています。

排出を促進する: イジェクターピンは、インサートやオーバーモールドを損傷することなく、完成した部分を金型から押すように戦略的に配置されています。

カビの回転/転送に対応します(マルチショット用): マルチショットプロセスの場合、金型設計には、プラテンまたはロボット部品の移動を回転させるメカニズムが含まれます。

自動挿入荷重システム(オプション): 大量生産のために、ロボットまたは自動化されたピックアンドプレイスシステムのために、金型の空洞に挿入物を正確にロードし、サイクル時間を改善し、人件費を削減します。

マテリアルハンドリングシステム: プラスチックペレットを乾燥させ、注射機に供給し、リグリンを処理するための機器。

温度制御ユニット(TCU): 正確なカビの温度を維持するために使用されます。これは、一貫した部分の品質、接着、冷却時間に重要です。

後処理機器: 脱度、トリミング、またはその他の二次操作のためのツール。

挿入オーバーモールディングのための設計上の考慮事項

成功した挿入オーバーモールディングは、材料が注入されるずっと前に始まります。それは細心のデザインから始まります。インサート、オーバーモールディング材料、および金型ツールとの相互作用は複雑であり、主要な設計原則を見下ろすと、コストのかかる製造課題、パフォーマンスの侵害、または完全な障害につながる可能性があります。このセクションでは、挿入部とオーバーモールド部分の両方の重要な設計上の考慮事項の概要を説明します。

部分ジオメトリと設計原則

インサートと圧縮されたプラスチックの両方の全体的なジオメトリは、プロセスの成功と最終的な部分の品質において極めて重要な役割を果たします。

設計を挿入:

剛性と安定性: 挿入物は、カビ内で変形またはシフトすることなく、射出成形の力(高圧、温度、溶融塑性流量)に耐えるのに十分な剛性でなければなりません。薄くて薄っぺらなインサートは、曲げたり変位したりしやすいです。

保持の機能: 機械的インターロックを促進する機能を備えたインサートを設計します。これには次のものが含まれます。

アンダーカット/スルーホール: オーバーモールディング材料はこれらの機能に流れ込む可能性があり、インサートが引き出されるのを防ぐ強力な機械的インターロックを作成します。

Knurling、Grooves、Ribs:これらの表面のテクスチャまたは幾何学は、握る材料の表面積とアンカーポイントの増加を提供します。

タブまたはフランジ: 金型内の挿入物の位置を確保し、結合のために追加の表面積を提供するのに役立ちます。

スムーズな移行: 鋭い角や挿入物の厚さの厚さの突然の変化は避けてください。

表面仕上げを考慮してください: インサートの粗い表面は、一般に、より良い機械的結合を促進します。ただし、一貫性と制御する必要があります。

オーバーモールドパーツデザイン:

壁の厚さの均一: インサートの周りのオーバーモールドプラスチックの一貫した壁の厚さを目指します。さまざまな厚さは、挿入物をカプセル化する場合、特に問題がある場合、微分冷却、ワーピング、シンクマーク、および残留応力につながる可能性があります。バリエーションが避けられない場合は、スムーズな移行を確認してください。

カプセル化と部分的なオーバーモールド:挿入物をカプセル化する必要がある挿入物を明確に定義します。完全なカプセル化は最大の保護と結合を提供しますが、部分的なオーバーモールディング(たとえば、ツールハンドルのグリップ)には、遷移ラインと潜在的なストレスポイントを慎重に検討する必要があります。

ストレス集中を最小限に抑える: 鋭い角、材料の厚さの急激な変化、または特にインサートとオーバーモールドのインターフェースでストレスを集中できる特徴を避けてください。寛大な半径を使用します。

壁の厚さとrib骨のデザイン

これらの要素は、構造の完全性とプロセス効率の両方に非常に重要です。

壁の厚さが大きくなりました:

最小厚さ: インサートを囲むオーバーモールディング材料の十分な厚さがあることを確認してください。薄すぎると、材料が適切に流れない可能性があり、ボイド、カプセル化の悪さ、または弱い結合につながります。また、噴射圧力による挿入物に損傷を与えるリスクも高まります。

熱膨張: インサートの異なる熱膨張係数とオーバーモルディング材料を説明します。十分な壁の厚さは、冷却中の縮小によって引き起こされるストレスを軽減するのに役立ちます。

カプセル化された機能: インサートに完全にカプセル化する必要がある機能(電気ピンなど)がある場合は、完全にカバーし、適切な断熱/保護を提供するのに十分な材料があることを確認してください。

rib rib rib rib rib rib rib rib rib骨の設計(オーバーモールド材料用):

補強材:rib骨は、全体的な壁の厚さを上げることなく、縮小したプラスチックに強度と剛性を加えるために使用され、材料の使用と冷却時間を短縮します。

配置: ribを戦略的に配置して、特に挿入物から移行する場合、または追加の剛性が必要な場合に、rib骨を支持します。

厚さ: ベースのrib骨の厚さは、通常、シンクマークを避けるために、公称壁の厚さの50〜60%でなければなりません。 rib骨がメインの壁に出会う場所では、たっぷりと放射された遷移を使用します。

下書き: 型からの簡単な排出を容易にするために、常にrib骨にドラフト角度を組み込みます。

ゲートの位置と通気

適切なゲートとベントの設計は、材料の流れと部分品質を成功させるために最も重要です。

ゲートの場所:

インサートから離れて: 理想的には、インサートとの直接接触、特に繊細または敏感なインサート(電子機器など)からゲートを離します。溶融プラスチックの直接的な衝突は、挿入損傷、変位、または不均一な結合を引き起こす可能性があります。

均一な流れ: ゲートを配置して、インサートの周りの均一な材料の流れを促進し、溶接ラインを最小化し、完全なカプセル化を確保します。

せん断応力の最小化: 材料の特性を分解する可能性のある挿入物の周りを流れるときに、溶融物質に過度のせん断応力を生成するゲートの場所を避けてください。

美学: 化粧品の目的で、最終部分のゲート痕跡を考えてください。

ベント:

エアトラップ:溶融プラスチックがカビを満たすため、空気を逃がす必要があります。ベントが不十分な場合、エアトラップにつながり、火傷、ボイド、不完全な充填(ショートショット)を引き起こし、挿入物への結合を弱める可能性があります。

戦略的配置: 通気口は、特に盲目の角や挿入物の周りに空気が閉じ込められる可能性のある盲目の角やエリアに充填するために、最後のエリアに配置する必要があります。

挿入ポケットを通気します: 多くの場合、インサートを収容するために、インサートを収容する金型に特定のポケットを排出する必要があります。

ドラフト角度とアンダーカット

これらの成形性の特徴は、部品の排出とツーリングコストに直接影響します。

ドラフト角度:

排出に不可欠: カビの開口方向に平行なオーバーモールド部分のすべての垂直壁に適切なドラフト角(テーパー)を適用します。これにより、ドラッグマークを貼り付けたり作成したりせずに、部品を金型から簡単に排出できます。

最小推奨ドラフト :通常、片側あたり最低0.5〜1度が推奨されますが、より深い部品、テクスチャー付き表面、またはより柔らかい材料にはさらに多くが必要になる場合があります。

INSERTのドラフトを検討してください: インサート自体にドラフトがある場合は、オーバーモールドのドラフトがそれを補完することを確認してください。

アンダーカット:

可能であれば避けてください: 複雑で高価なツール(スライド、リフター、または外ッズメカニズムなど)を必要とするため、オーバーモールドプラスチックのアンダーカット(金型からの直接の引き抜きを防ぐ機能)は、一般に避ける必要があります。

戦略的使用 :アンダーカットが絶対に必要な場合(たとえば、挿入物との機械的連動のために)、それらは慎重に設計する必要があります。

結合のためにアンダーカットを挿入します: 前述のように、インサートのアンダーカットは機械的なインターロッキングに非常に望ましいものですが、これらの特徴にプラスチックが流れるため、これらは必ずしもオーバーモールド部分自体に複雑なツールを必要とするものではありません。

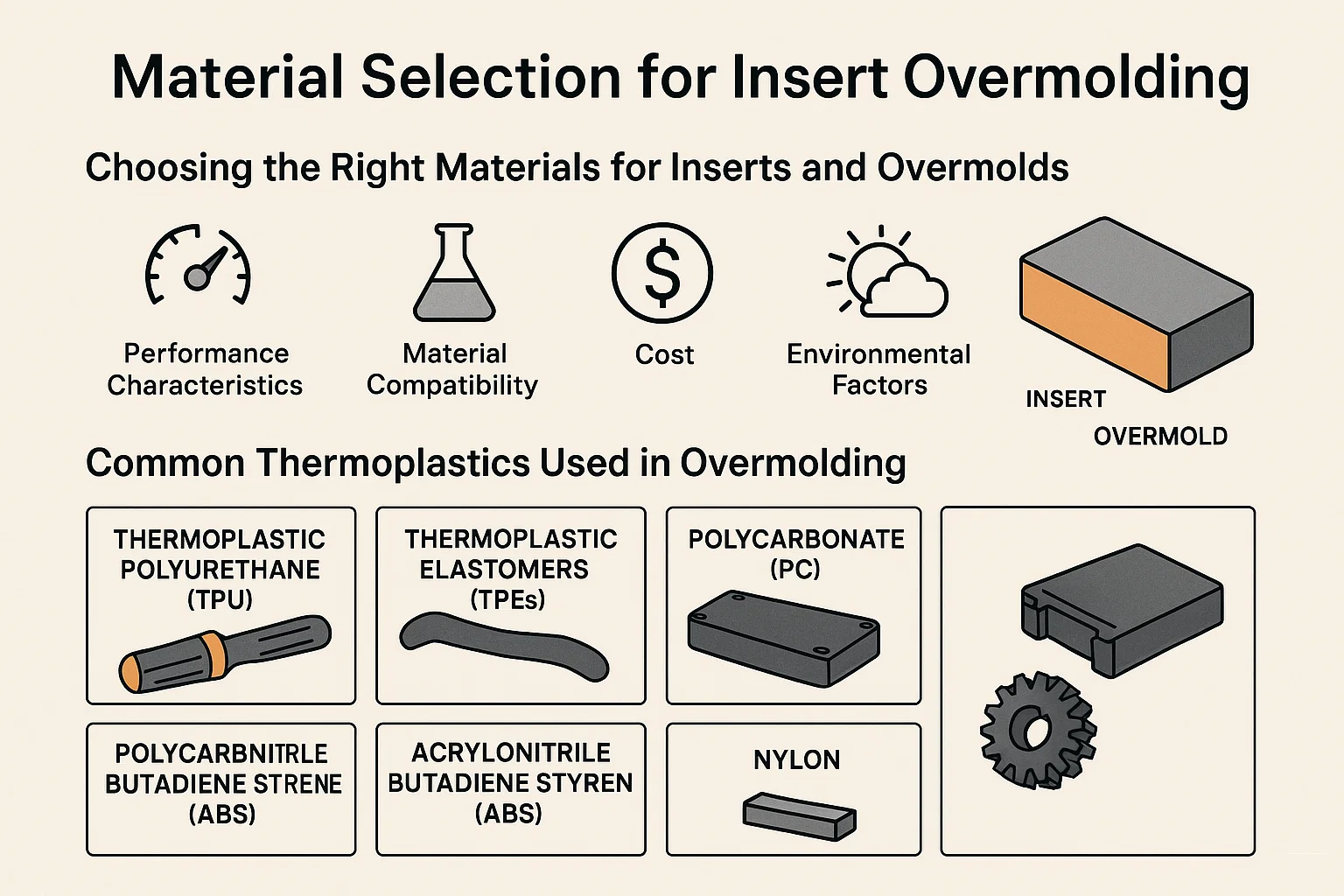

オーバーモールディングの挿入用の材料選択

成功した挿入の中心は、材料のインテリジェントな選択にあります。強く、耐久性があり、機能的な統合コンポーネントを実現するには、挿入材料とオーバーモールディング材料の両方の特性、互換性、および接着特性を慎重に検討する必要があります。このセクションでは、適切な組み合わせを選択するプロセスをガイドします。

インサートとオーバーモールドに適した材料を選択します

材料の選択における主な目標は、最終製品の機能的、審美的、およびパフォーマンス要件を満たすために、2つの材料が相乗的に機能するようにすることです。考慮すべき重要な要素は次のとおりです。

望ましいパフォーマンス特性:最終部分にはどのようなプロパティが必要ですか? (たとえば、強度、柔軟性、電気断熱性、耐薬品性、熱安定性、紫外線、触覚、審美的な魅力)。これにより、考慮すべき材料の最初の幅広いカテゴリが決定されます。

材料の互換性:これは最重要です。インサートとオーバーモールディング材料は、いくつかの方法で互換性がなければなりません。

熱互換性:熱膨張の溶融温度と熱膨張係数(CTE)が重要です。 CTEの大きな違いは、特に大きな挿入物の場合、部品が冷めるにつれて、重大な残留応力、反り、または剥離につながる可能性があります。オーバーモールディング材料の溶融温度は、挿入物を分解したり溶かしたりしないでください。

化学的互換性:互いに逆に反応するべきではありません。一部のプラスチックは、特定の挿入材料を分解または柔らかくする場合があります。

接着の可能性:強い絆を形成できますか?これは、表面エネルギー、極性、および機械的または化学的結合の可能性に関連しています。

処理条件:選択した材料は、実行可能な条件下で成形可能でなければなりません。射出成形の温度、圧力、および冷却速度をオーバーモールディング材料に必要なものと、挿入物がこれらの条件にどのように耐えるかを考えてみましょう。

コスト:材料コストは常に要因です。パフォーマンス要件のバランスと予算の制約。

環境要因:部品は化学物質、紫外線、極端な温度、または水分にさらされますか?製品の寿命にわたってこれらの環境に耐えることができる材料を選択します。

規制コンプライアンス:医療機器や食品接触などの用途の場合、材料は特定の規制承認を満たす必要があります(例:ISO 10993、FDA)。

オーバーモールディングで使用される一般的な熱可塑性科学

熱可塑性科学は、溶融溶融性と幅広い特性のために、オーバーモールディングの最も一般的な選択肢です。

熱可塑性ポリウレタン(TPU):

特性:優れた耐摩耗性、高弾性、良好な引張強度、良好な耐薬品性、ソフトタッチ感、広範囲の硬度(Shore AからD)。

一般的な挿入物:多くの場合、硬いプラスチック(PC、ABS、ナイロンなど)または金属に柔らかいグリップ、シール、または衝撃保護を提供することがよくあります。

アプリケーション:医療機器処理、電動工具グリップ、スポーツ用品、電子機器ケース、自動車用インテリアコンポーネント。

熱可塑性エラストマー(TPE):

特性:TPUに似ていますが、しばしばより広いファミリー(Styenic Block Copolymers、Copolyesters、Polyolefins)。彼らは、ゴムのような柔軟性、優れた触覚感覚、優れた密閉特性を提供します。

一般的な挿入物:リジッドプラスチック(ABS、PC、ナイロン、PP、PE)および金属。

アプリケーション:消費者製品グリップ、シール、ボタン、振動湿潤者、ケーブルオーバーモールド、ウェアラブルバンド。

ポリカーボネート(PC):

特性:衝撃強度が高く、光学的な明確さ(透明の場合)、良好な耐熱性、寸法安定性。

一般的な挿入物:構造強化または電気伝導率のための金属挿入。また、他の剛性プラスチックに圧縮されることもあります。

アプリケーション:電子ハウジング、医療部品、自動車の内部部品、産業用カバー。

アクリロニトリルブタジエンスチレン(ABS):

特性:強度、剛性、靭性、優れた加工性のバランスは良好です。多くの場合、着色とメッキの容易さのために審美的な部分に選択されます。

一般的な挿入物:TPE/TPUオーバーモールドの剛体基板としてよく使用されます。ねじ付きファスナーまたは構造サポート用の金属挿入。

アプリケーション:家電、自動車用インテリア部品、アプライアンスコンポーネント。

ナイロン(ポリアミド-PA):

特性:高強度、剛性、良好な疲労抵抗、良好な耐薬品性、優れた摩耗特性。多くの場合、強度を強化するためにガラスで充填されました。

一般的な挿入物:耐電性表面、ねじれ挿入物、または構造補強のための金属(真鍮、鋼、アルミニウム)。

アプリケーション:自動車の下部コンポーネント、工業用具とベアリング、電気コネクタ、電動工具ハウジング。

ポリプロピレン(PP)およびポリエチレン(PE):

特性:低コスト、良好な化学耐性、良好な疲労抵抗、良好な電気絶縁体。 PPはPEよりも高い剛性を提供します。

一般的な挿入物:消費財のTPEオーバーモールドの基質としてよく使用されます。シンプルなファスナー用のメタルインサート。

アプリケーション:ボトルキャップ、自動車インテリアコンポーネント(PP)、柔軟なコネクタ(PE)、消費財。

インサートとして使用される一般的な金属

金属は、強度、剛性、電気伝導率、熱伝導率、または糸などの特殊な機能を提供するためのインサートとして頻繁に使用されます。

アルミニウム:

特性:軽量、優れた強度と重量の比率、優れた熱導電率と電気導電率、良好な腐食抵抗(特に陽極酸化)。

考慮事項:比較的柔らかい鋼よりも融点が低い。表面処理なしで、いくつかのプラスチックで化学的に結合することは困難です。

アプリケーション:ヒートシンク、軽量構造コンポーネント、電気コネクタ、航空宇宙部品。

真鍮:

特性:良好な電気伝導率、優れた機械加工性、良好な腐食抵抗、非磁性。

考慮事項:アルミニウムよりも重く、鋼よりも高価です。

アプリケーション:スレッドインサート(ネジ用など)、電気接点、配管コンポーネント、ブッシング。その優れた機械性により、複雑な小さなインサートに最適です。

鋼(ステンレス鋼、炭素鋼):

特性:高強度、高い剛性、耐摩耗性、優れた耐久性。ステンレス鋼は、優れた腐食抵抗を提供します。

考慮事項:アルミニウムよりも重い、錆びやすい(炭素鋼)。オーバーモールディングには、加工温度が必要です。

アプリケーション:構造補強、シャフト、ベアリングサーフェス、切断縁(手術器具)、ファスナー、頑丈な産業コンポーネント。

材料の互換性と接着

挿入物とオーバーモールディング材料との間に強力で信頼できる絆を達成することが究極の目標です。この絆は、さまざまなメカニズムを通じて達成でき、多くの場合組み合わせて作業します。

機械的連動:これは間違いなく最も一般的で信頼性の高い結合メカニズムです。挿入物上の機能(アンダーカット、穴、輪、溝、溝)に流れるオーバーモールディング材料に依存し、2つのコンポーネントを物理的にロックします。

化学結合:これは、オーバー減少材料がインサートの表面と化学的に結合するときに発生します。これには、接着を促進するために、挿入物に互換性のある極性または表面処理(プライマー、プラズマ治療など)を備えた材料が必要です。 TPUやTPEなどの材料は、多くの場合、特定の剛性プラスチック基板とよく結合するように設計されています。

接着剤結合(インモールド接着):時には、型に配置される前に、挿入物の薄い層が挿入物に適用されることがあります。成形プロセスの熱と圧力は、接着剤を活性化し、結合を作成します。

摩擦のフィット /シュリンクフィット:冷却すると、挿入材料が挿入物の周りをしっかりと収縮し、それを所定の位置に保持する強力な圧縮力を作成します。これは、オーバーモールド材料がインサートよりも収縮率が高い場合に特に効果的です。

挿入オーバーモールディングの結合技術

インサートオーバーモールディングプロジェクトの成功は、インサートとオーバーモールディング材料の間の堅牢な接着に非常にかかっています。ファスナーや外部接着剤がジョイントを作成する従来のアセンブリとは異なり、統合された、しばしばシームレスなボンドを挿入する目的を挿入します。

1。メカニカルインターロック

これは間違いなく、特に金属または異なるプラスチックにプラスチックをオーバーダウンする場合、挿入のオーバーモールディングに強い結合を作成するための最も一般的で信頼性が高く、簡単な方法です。

原理:機械的インターロックは、インサートに流れ込み、それが引き出されないようにする溶融オーバーモールディング材料に依存し、インサート上の機能をカプセル化することに依存しています。プラスチックが冷えて固化すると、これらの機能の周りに物理的にロックされ、堅牢な物理的なつながりが生じます。

機械的連動のための設計機能:

スルーホール:インサートを掘削またはパンチした穴により、プラスチックが片側から他方に流れるようになり、インサートを所定の位置にしっかりとロックするプラスチックの「リベット」を形成します。

アンダーカット:キャビティまたはくぼみを作成する挿入物の機能。プラスチックがこのアンダーカットに流れると、機械的ロックが形成されます。

Knurling:インサートの表面にある尾根または溝のパターン(多くの場合、ピン、シャフト、または円筒形の特徴)。溶融プラスチックはこれらの鬱病に流れ込み、多数の小さなアンカーポイントを提供します。

溝と尾根:インサートの表面にある意図的なチャネルまたは上昇したラインは、プラスチックの経路とアンカーポイントを提供します。

メッシュ/穿孔表面:大きなカプセル化を必要とする大きな挿入物または領域の場合、金属メッシュまたは穿孔シートは、プラスチックが流れて結合するための広大な表面を提供できます。

利点:信頼性が高く、表面汚染に対して比較的鈍感(化学的結合と比較して)。

短所:挿入物に特定の設計機能が必要です。これにより、挿入に複雑さを加えることがあります。

2。化学結合

化学結合は、オーバーモールディング材料がインサートの表面と分子結合を形成するときに発生します。このタイプの結合は、非常に強く、しばしば目に見えないインターフェイスを作成します。

原則:このプロセスは、2つの材料間の化学的互換性に依存しています。溶融プラスチックが挿入表面に接触する場合、特に表面が準備されている場合、または本質的に反応的である場合、化学反応(例えば、共有結合、水素結合、またはファンデルワールスの力)が界面で発生し、分子レベルで材料を融合します。

材料の特異性:いくつかの熱可塑性エラストマー(TPES)および熱可塑性ポリウレタン(TPU)は、特定の剛性プラスチック基質(例えば、ABS、PC、ナイロン、またはPPと結合するように設計されたTPE)と化学的に結合するように特異的に処方されます。これは、基板のポリマー鎖と互換性があるTPEの化学を工学することによって達成されます。

表面エネルギーの重要性:効果的な化学結合のために、挿入物の表面エネルギーは、溶融プラスチックの表面張力よりも高い、または互換性がある必要があります。低い表面エネルギー(例えば、油性または汚れた表面など)は、湿潤と弱い結合につながる可能性があります。

利点:非常に強力で耐久性のある絆を作成し、しばしば密閉型を形成します。インサート上の巨視的な機械的特徴は必要ありません。

短所:表面の清潔さと材料の互換性に非常に敏感です。特定の材料の組み合わせが必要です。

3。接着剤結合(インモールド接着)

機械的または化学的結合よりも主要な結合法としてはあまり一般的ではありませんが、粘着性接着結合には、接着層を使用して接着を促進することが含まれます。

原理:互換性のある接着剤の薄い層が、金型に配置される前に挿入物に適用されます。射出成形プロセスからの熱と圧力は、接着剤を活性化または硬化させ、挿入物と過剰販売材料の間に結合を形成します。

接着剤の種類:特殊なインモールド接着剤は、通常、樹脂樹脂または成形温度に耐えるように設計された反応性ホットメルトです。

利点:それ以外の場合は互換性のない材料間の結合を促進できます。強く、均一な接着を提供できます。

短所:製造プロセス(接着剤アプリケーション)に追加のステップを追加します。接着剤の厚さと硬化パラメーターを慎重に制御する必要があります。接着材料とプロセスの複雑さにより、全体の部品コストを増加させることができます。絶対に必要な場合を除き、大量の自動化されたプロセスではあまり一般的ではありません。

表面の準備

一次結合メカニズムに関係なく、挿入物の適切な表面調製は、接着を最大化するために重要です。汚染物質と一貫性のない表面エネルギーは、結合を大幅に弱める可能性があります。

クリーニング:これが最も基本的なステップです。インサートには、オイル、グリース、ほこり、カビの放出剤、指紋、その他の残留物が含まれている必要があります。一般的なクリーニング方法は次のとおりです。

溶媒脱脂:イソプロピルアルコール、アセトン、特殊な工業用クリーナーなどの溶媒を使用します。

水性洗浄:洗剤と水を使用して、しばしばすすぎと乾燥します。

超音波クリーニング:汚染物質を取り除くために、液体バスで高周波音波を使用します。

表面の活性化/修正:化学的結合を強化するために、挿入物の表面エネルギーを増加させるか、化学反応性を向上させることができます。

血漿処理:血漿分泌物を使用して、分子レベルで表面をきれいにし、エッチングし、活性化します。プラスチックといくつかの金属に非常に効果的です。

炎治療:炎をすばやく通過させて炎を酸化して活性化します。ポリオレフィンの一般的。

コロナ治療:高周波電気放電を使用して表面を変化させます。

機械的摩耗:表面を軽く粗くして(サンドブラスト、グリットブラストなど)、表面積を増加させ、機械的インターロックのためのマイクロフィーチャーを作成します。挿入物を損傷しないように注意する必要があります。

プライマー/接着プロモーター:挿入物とオーバーモールディング材料の間のブリッジとして機能する化学プライマーを適用します。これは、多くの場合、結合が困難な基質や、非常に強力な化学結合が必要な場合に使用されます。

これらの結合技術を細心の注意を払って検討し、徹底的な表面準備を実装することにより、メーカーは、最も要求の厳しいパフォーマンス仕様を満たす非常に耐久性があり、信頼性の高いオーバーモールドコンポーネントを作成することができます。

挿入オーバーモールディングのアプリケーション

挿入のユニークな能力は、異なる材料の最適な特性を単一の凝集成分に組み合わせて、膨大な範囲の産業にわたって不可欠なプロセスになりました。安全性と耐久性の向上から美学と機能の改善まで、オーバーモールディングソリューションは、毎日使用している無数の製品に見られます。

1。自動車産業

自動車セクターは、軽量化、美学の改善、騒音削減、複雑な機能の統合に対する要求のため、挿入オーバーモールディングの主要な採用者です。

ギアシフトノブとインテリアトリム:多くの場合、ソフトタッチの熱可塑性エラストマー(TPE)または熱可塑性ポリウレタン(TPU)がオーバーモールドされた剛性プラスチックまたは金属コアを備えています。

センサーハウジングとコネクタ:重要な電子センサー(たとえば、エンジン管理、ADASシステムなど)は、堅牢で熱耐性プラスチックで頻繁に縮小されています。金属製のピンまたは回路は、水分、化学物質、振動から保護するためにカプセル化されており、過酷な環境での信頼性を確保します。

ステアリングホイールコンポーネント:金属製の鎧と電子コンポーネントには、さまざまなプラスチックが覆われており、完全で人間工学に基づいた、審美的に心地よいステアリングホイールアセンブリを作成し、しばしばソフトタッチグリップと機能ボタンを組み込んでいます。

ワイヤーハーネスとケーブルアセンブリ:金属端子とワイヤには、プラスチックがオーバーモールドされており、車両の電気システムに重要な、引き出し、湿気、摩耗に耐性のある堅牢で密閉されたコネクタを作成します。

ドアハンドルとラッチ:オーバーモールディングは、耐久性と滑らかで審美的に楽しい仕上げのために、金属製の作動メカニズムをプラスチック製のハウジングと統合することができます。

ブレーキペダルパッド:メタルペダルアームには、安全性と改善されたドライバー感覚のために、滑り止めゴムまたはTPE材料がオーバーモールドされています。

2。医療機器

精度、生体適合性、滅菌機能、および人間工学的設計は、医療分野で最も重要であり、挿入が高く評価されているプロセスをオーバーモールドします。

手術器具ハンドル:硬質金属手術ツール(例:メサル、鉗子)には、一般にTPEまたはシリコーンが圧倒され、外科医に快適で滑り止めのグリップを提供し、長い処置中のコントロールを改善し、疲労を軽減します。これらの材料は、しばしば厳しい滅菌サイクルに耐えなければなりません。

診断装置コンポーネント:内部の電子コンポーネント、プローブ、または流体経路は、密閉された、滅菌された、洗浄しやすいハウジングを作成するために、生体適合性のあるプラスチックで圧倒されることがよくあります。

医療用チューブおよびコネクタ:金属または剛性プラスチックコネクタには、IVライン、カテーテル、およびその他の流体送達システム用の漏れ防止シール、安全な接続、および人間工学的インターフェイスを作成するための柔軟な材料(医療グレードTPE、シリコーンなど)がオーバーモールドされています。

ウェアラブル医療機器:センサーと回路基板は、グルコースモニターや連続心拍数トラッカーなどのデバイスの柔らかく肌に優しいオーバーモールド内でカプセル化され、快適さと保護を確保します。

歯科用ツール:金属製の作業用のヒントには、歯科医の快適性とコントロールが改善されるための人間工学に基づいたプラスチックハンドルが覆われています。

3。消費者製品

ハンドヘルドガジェットから家庭用家電まで、オーバーモールディングは、幅広い消費財で耐久性、美学、ユーザーエクスペリエンスを向上させます。

電動工具グリップ:最も認識可能なアプリケーション。剛性のあるプラスチックまたは金属製のツールボディには、TPEがオーバーモールドされており、快適で滑り止めの振動抑制グリップを提供して、安全性とユーザーの快適性を高めます。

電気歯ブラシのハンドル:内部モーターとバッテリーは、硬いプラスチックシェル内で密閉されており、その後、快適で防水性のあるグリップのためにTPEで販売されていることがよくあります。

キッチンの道具ハンドル:金属の吐き気、泡立て器、ナイフには、調理中の快適さと改善されたグリップのために、熱耐性の、人間工学に基づいたプラスチックまたはシリコンハンドルが覆われています。

電子デバイスエンクロージャー:リモートコントロール、ゲームコントローラー、スマートホームデバイスは、グリップ、耐久性、プレミアム感覚を改善するためのソフトタッチTPEオーバーモールドを備えたハードプラスチックベースを備えていることがよくあります。内部回路もカプセル化できます。

スポーツ用品:自転車グリップ、ゴルフクラブグリップ、スキューバマスク、アスレチックフットウェアは、硬直した構造要素と、パフォーマンスと快適さのための柔らかくグリッピーな素材を組み合わせて、オーバーモールディングを利用することがよくあります。

パーソナルケア製品:カミソリ、ヘアブラシ、化粧品のアプリケーターは、人間工学に基づいたデザインと触覚の魅力の強化のためにオーバーモールディングを使用しています。

4。産業コンポーネント

産業環境では、オーバーモールディングが利用され、要求の厳しい動作条件に耐え、安全性を向上させ、機能を統合できる堅牢で高性能コンポーネントを作成します。

ガスケットとシール:金属挿入物にエラストマー材料をオーバーモールドして、ポンプ、バルブ、エンクロージャー向けに耐久性が高く正確なシーリングソリューションを作成し、従来の圧縮ガスケットと比較して優れた性能を提供します。

電気コネクタとスイッチ:金属の接点と端子には、封印された堅牢で安全な電気接続を作成するための絶縁プラスチックが覆われており、水分、ほこり、電気ショックから保護されています。

インペルとギア:金属シャフトまたはハブは、耐衝突抵抗、騒音の減少、慣性の低下を伴う軽量インペラまたはギアを作成し、ドライブシャフトへの強力なインターフェイスを維持しながら、軽量のインペラまたはギアを作成することができます。

ハンドツールとレンチ:金属製のツールボディは、人間工学を改善し、電気断熱を提供し、ユーザーの疲労を軽減するために、快適で化学耐性のあるプラスチックハンドルで覆われています。

振動マウントとダンパー剤:金属製ファスナーまたは剛性プラスチックベースには、ソフトエラストマーが溶け込み、機械と機器の振動を効果的に分離し、騒音を減らし、製品寿命を延ばす成分を作成します。

挿入オーバーモールディングの利点と短所

Insert Overmoldingは、製造プロセスのようにマルチマテリアルコンポーネントを作成するための強力なソリューションを提供しますが、独自の利点と制限が付属しています。これらの長所と短所を明確に理解することは、オーバーモールディングが特定のアプリケーションに最も適したアプローチであるかどうかを判断するために不可欠です。

利点(長所)

INSERTのオーバーモールディングは、多くの場合、その課題を上回る大きな利点をもたらし、多くの複雑な製品デザインよりも好ましい選択肢になります。

コスト削減(長期):

アセンブリ時間の短縮:複数のコンポーネントを1つに統合することにより、オーバーモールディングにより、ねじ、接着、溶接などの個別のアセンブリステップの必要性がなくなります。これにより、人件費が大幅に削減され、生産サイクルが高速化されます。

管理するコンポーネントが少ない:部品の統合により、在庫管理、購買、およびサプライチェーンロジスティクスが簡素化されます。

スクラップとリワークの削減:適切に設計されたオーバーモールディングプロセスは、非常に一貫した部品を生成し、アセンブリの故障または不整合コンポーネントに関連する拒否を最小限に抑えることができます。

パフォーマンスと機能の改善:

相乗的な材料特性:材料を大きく異なる特性(たとえば、強度のための剛性金属、グリップ用の柔軟なプラスチック、断熱プラスチックを備えた電気的に導電性金属)を組み合わせて、優れた全体的な性能を実現できます。

耐久性と信頼性の向上:インサートとオーバーモールドの間の統合結合は、しばしばより堅牢な部分をもたらし、従来の組み立てられた成分で発生する可能性のあるガラガラ、緩み、または材料疲労を軽減します。より強力で、より永続的な接続を作成します。

強化されたシーリング機能:オーバーモールディングは、挿入物の周りに密閉されたシールを作成したり、敏感な電子機器を保護したり、液体漏れを防止したりできます。

振動と騒音の低減:柔らかいオーバーモールドは、ショックを吸収して振動を減衰させ、製品の寿命とユーザーの快適さを改善することができます。

設計の柔軟性と美学:

複雑なジオメトリ:単一材料成形または従来のアセンブリ方法を使用して製造するのが困難または不可能な複雑な部品の作成を可能にします。

統合された機能:パーツに直接直接、スレッドインサート、電子回路、センサー、人間工学に基づいたグリップなどの機能をシームレスに統合できます。

改善された美学:デザイナーに、製品の魅力と人間工学を強化するマルチカラー、マルチテクスチャ、ソフトタッチの表面を作成する能力を提供し、しばしば目に見えるファスナーや縫い目を排除します。

短所(短所)

多くの利点にもかかわらず、Insert Overmoldingは、計画および設計段階で慎重に検討する必要がある特定の課題を提示します。

より高い初期ツールコスト:

複雑な金型:オーバーモールディングツールは、挿入物を正確に収容して固定する必要があるため、標準の射出型よりも本質的に複雑です。これには、多くの場合、複雑なコアとキャビティの設計、特別なゲートの場所、潜在的に自動化機能が必要であり、より高い前払い投資につながります。

マルチショットツール:マルチショットのオーバーモールディングの場合、複数の空洞、回転プラテン、または単一の金型内の移動メカニズムを含むため、ツールの複雑さとコストが大幅に増加します。

材料互換性の問題:

接着の課題:特に、表面エネルギーが低いか、熱膨張係数の大きな違いを持つ異なる材料の間で、強く一貫した結合を達成することは困難です。これにより、層間剥離、反り、またはひび割れにつながる可能性があります。

処理温度制限:オーバーモールディング材料の溶融温度は、挿入材料を損傷したり劣化させたりするのに十分低くなければなりません。これにより、材料の選択が制限されます。

差分収縮:オーバーモールドされたプラスチックが冷えると、収縮します。挿入材料の熱膨張係数が大幅に異なる場合、この差動収縮は内部応力を誘発し、時間の経過とともに反り、亀裂、または結合の故障につながる可能性があります。

サイクル時間の増加(場合によっては):

挿入荷重:インサートが手動でロードされている場合、これにより全体的なサイクル時間に追加され、生産効率に影響します。自動荷重でさえわずかな増分を追加します。

冷却時間:挿入物の存在は、冷却の均一性に影響を与えることがあり、特にインサートがヒートシンクとして機能する場合、反りを防ぐためにより長い冷却サイクルが必要になる可能性があります。

損傷または誤配置のリスク:

高注入圧力:溶融プラスチック注射の力は、適切にサポートされていない場合、または注入パラメーターが最適化されていない場合、繊細なインサートを曲げたり、破壊したり、移動させたりする可能性があります。

正確な位置決め:金型内で正確な挿入配置を維持することは困難な場合があり、誤った整理が欠陥のある部品につながる可能性があります。

デザインの複雑さ:

相互依存のデザイン:インサートのデザインとオーバーモールドは密接にリンクされています。多くの場合、一方の変更はもう一方の変更を必要とする必要があり、より統合された反復設計プロセスが必要です。

DFMの重要性:製造可能性のための設計(DFM)は、オーバーモールディングでさらに重要です。設計の間違いは、ツールが作成されると修正するのに非常に費用がかかる場合があります。

これらの課題にもかかわらず、慎重に計画および実行された場合、部品パフォーマンス、大量のコスト効率、および設計の自由の点でのオーバーモールディングの利点は、多くの場合、複雑でマルチマテリアルアプリケーションの優れた選択となります。成功の鍵は、徹底的な設計、材料の選択、およびプロセスの最適化にあります。

ケーススタディ

現実世界の例は、挿入オーバーモールディングの変革の可能性を強力に示しています。これらのケーススタディは、このプロセスが複雑なエンジニアリングの課題をどのように解決し、パフォーマンスを最適化し、重要な製造効率を達成するかを強調しています。

ケーススタディ1:自動車センサーハウジング

チャレンジ:高度なドライバーアシスタンスシステム(ADA)のために、コンパクトで耐久性のあるセンサーハウジングを生産する必要がありました。センサーには、正確なアライメント、ハーフ下環境(温度変動、水分、化学物質)からの保護、および繊細な内部回路の電気的分離が必要でした。ガスケットとポッティングコンパウンドを備えた従来のアセンブリは高価で、漏れがあり、労働集約的でした。

オーバーモールディングソリューション:金属センサーとその内部配線をカプセル化するために、オーバーモールディングを挿入しました。

挿入:埋め込まれたワイヤと接続ピンを備えた正確に機械加工された金属センサーコンポーネント。

オーバーモールド材料:優れた化学耐性、熱安定性、および寸法安定性のために、高性能のガラス充填PBT(ポリブチレンテレフタレート)が選択されました。

プロセス:金属センサーをロボット的に金型に入れました。次に、PBTを注入し、センサーを完全にカプセル化し、電気接続の周りに堅牢なherシールを作成しました。

達成された利点:

耐久性の向上:シームレスなオーバーモールドは、環境要因に対する優れた保護を提供し、センサーの寿命を大幅に拡張しました。

コスト削減:複数のアセンブリステップ(ポッティング、ガスケット、固定)を排除し、労働と材料のコストを30%以上削減しました。

信頼性の向上:従来のアセンブリと比較して、潜在的な漏れパスと故障ポイントの削減。

小型化:コンポーネントの統合された性質により、よりコンパクトな設計が可能になります。

ケーススタディ2:人間工学的手術器具ハンドル

チャレンジ:医療機器会社は、再利用可能な外科的切削工具の人間工学と安全性を改善することを目的としています。既存の金属ハンドルは濡れたときに滑りやすく、長い手順中に手疲労を引き起こし、ゴム製のグリップに別の労働集約的な接着プロセスを必要としました。滅菌互換性も重要でした。

オーバーモールディングソリューション:金属製の刃とシャンクには、特殊な医療グレードの熱可塑性エラストマー(TPE)がオーバーモールドされました。

挿入:剛性のあるステンレス鋼の刃とその積分タング(ハンドル部分)。

オーバーモールド材料:カスタム形式の生体適合性TPEが、そのソフトタッチ感の感触、濡れた場合でも滑り止め特性、および繰り返しの蒸気の滅菌(オートクレーブ)サイクルに耐える能力や剥離なしに選択されました。

プロセス:金属のタングは、カビの空洞に正確に配置されていました。 TPEはその周りに注入され、テクスチャのある機能を備えた人間工学に基づいたグリップを形成しました。機械的なインターロック機能(溝、スルーホール)が金属挿入に設計され、強力で永続的な結合が確保されました。

達成された利点:

優れた人間工学:ソフトタッチTPEグリップにより、外科医の快適性と制御が大幅に改善され、手の疲労が軽減されました。

安全性の向上:非滑り面は、重要な手順中に偶発的な滑りのリスクを減らしました。

製造可能性とコスト削減の改善:マニュアルの接着ステップを排除し、よりクリーンなプロセス、労働の削減、生産の速度を高めました。

滅菌互換性:選択されたTPEは、厳密な滅菌プロトコルを通じて、その完全性と結合強度を維持しました。

ケーススタディ3:家電リモートコントロール

課題:家電メーカーは、ハイエンドのリモートコントロールの触覚、ドロップ抵抗、および全体的な美学を改善したいと考えていました。元のデザインは硬いプラスチックで、落としたときに割れやすくなり、「安い」と感じました。

オーバーモールディングソリューション:リモートのボディを作成するために、2ショット(マルチショット)オーバーモールディングプロセスが採用されました。

最初のショット(挿入/基板):硬質ABS(アクリロニトリルブタジエンスチレン)プラスチックは、リモートの構造コアとボタンウェルを形成しました。

セカンドショット(オーバーモールド):特別に処方されたTPEがABSの一部に注入され、柔らかくてグリッピーな外側のシェルとアクセント領域が作成されました。

プロセス:ABS成分は最初の空洞で成形され、その後、TPEが注入された2番目の空洞に自動的に(カビの回転またはロボットアームを介して)移動しました。

達成された利点:

プレミアム触覚の感触:TPEオーバーモールドは、ユーザーエクスペリエンスを大幅に向上させる心地よいソフトタッチ表面を提供しました。

抵抗抵抗の改善:エラストマーの外層は衝撃力を吸収し、リモートをより耐久性が高く、偶発的な滴による損傷を受けにくくなりました。

美的強化:明確なテクスチャと色のコントラストを備えたマルチマテリアルデザインを有効にし、製品の知覚された品質とデザインの洗練を高めました。

合理化された生産:2ショットプロセスにより、単一の成形サイクルで複雑なマルチマテリアル部分を作成し、アセンブリ時間とロジスティクスを削減できました。

これらの例は、オーバーモールディングを挿入することだけが材料を組み合わせるだけではないことを強調しています。優れたパフォーマンス、効率性、市場の魅力を提供するエンジニアリング統合ソリューションについてです。

オーバーモールディングを挿入するためのベストプラクティス

挿入オーバーモールディングで一貫した高品質の結果を達成するには、設計、工具、製造段階全体で実証されたベストプラクティスに順守する必要があります。

1.製造可能性(DFM)ガイドラインの設計

積極的な設計上の決定は、オーバーモールディングの成功を確実にするための最もインパクトのある方法です。

早めに協力してください:初期設計段階から、成形業者や材料サプライヤーと交流します。彼らの専門知識は、費用のかかる再設計を防ぐことができます。

材料の特性を説明する:両方の材料の熱膨張、収縮、および接着特性を理解します。設計許容度はこれらの違いを説明する必要があります。

機械的インターロックの促進:機械的結合強度を最大化するインサート(アンダーカット、穴、輪状)の設計機能を優先します。

均一な壁の厚さを維持する:挿入物の周りに一貫したオーバー減少した壁の厚さを努力して、微分冷却、反り、シンクマークを最小限に抑えます。

寛大な半径:内部および外部の角で、特にオーバーモールドがインサートを満たしている場合は、ストレス濃度を減らし、材料の流れを改善するために、内部および外部の角に寛大な半径(フィレット)を使用します。

ゲートと通気を最適化する:戦略的にゲートを配置して、挿入物と通気口の周りのバランスの取れた流れを確保して、空気トラップを防ぎ、ボイドやボンディングの不良につながる可能性があります。

挿入堅牢性を確保する:変形なしに注入圧力や温度に耐えるための設計インサート。それらの剛性と熱質量を考慮してください。

金型コンポーネントのクリアランス:干渉なしに関与するために、金型コンポーネント(コアピンなど)のインサート周辺の十分なスペースを確保します。

2。品質管理と検査

プロセス全体の厳密な品質管理は、一部の整合性とパフォーマンスを確保するために不可欠です。

着信材料検査:すべての着信インサートと生のオーバーモールディング材料の品質、寸法、清潔さを確認します。

インプロセスの監視:

自動ビジョンシステム:カメラを使用して、金型閉鎖前に正しい挿入配置を確認します。

プロセスパラメーターの監視:整理圧力、温度、サイクル時間、冷却プロファイルを継続的に監視およびログに記録して、一貫性を確保します。

ロボット/自動化キャリブレーション:定期的にロボット挿入配置システムを精密に校正します。

移動後の検査:

目視検査:化粧品の欠陥、フラッシュ、ボイド、ショートショット、およびインサートの適切なカプセル化を確認してください。

寸法検査:キャリパー、マイクロメーター、CMMS(座標測定機)、または光学スキャナーを使用して、重要な寸法を検証します。

接着テスト:

プルアウトテスト:測定された力をインサートに適用して、オーバーモールドから引き出すために必要な結合強度を決定します。

ピールテスト:挿入表面からオーバーモールド材料を剥がすために必要な力を測定します(フラットインターフェイスに共通)。

トルクテスト:ネジ付きインサートの場合、インサートをスピンまたは剥がすために必要なトルクを測定します。

環境試験:対象のサンプルは、極端な温度、湿度、化学物質への曝露、または紫外線のサンプルを、意図した環境で長期的なパフォーマンスと債券の完全性を確保します。

機能テスト:すべての関数が満たされていることを確認するために、意図したアプリケーションで完成した部分をテストします。

これらのベストプラクティスを統合することにより、メーカーはリスクを大幅に削減し、生産を最適化し、高品質のインサートオーバーモールドコンポーネントを一貫して生成できます。

挿入オーバーモールディングの将来の傾向

挿入の分野は、材料科学、製造技術の進歩、統合された持続可能な製品の需要の増加によって駆動される、継続的に進化しています。

材料と技術の進歩:

マルチマテリアル統合 :より幅広いエンジニアリングプラスチックと金属に優れた化学的結合を提供する高度に専門化されたTPEおよびTPUの継続的な開発を期待して、表面処理への依存を減らします。

スマートマテリアルとセンサー: 高度なエレクトロニクス、センサー(圧力、温度、RFIDなど)、さらには柔軟な回路の統合が増加し、オーバーモールディングコンポーネントに直接柔軟な回路でさえ、機能性を備えた「スマート」な部品を作成します。

持続可能な材料: 環境規制とより環境に優しい製品に対する消費者の需要を満たすために、バイオベース、リサイクル、リサイクル可能なオーバーモールディング材料の使用の増加。

インサート用の添加剤製造(3D印刷): プロトタイピング、さらには3Dプリントを介した複雑なインサートの少量の生産さえも一般的になり、前例のない設計の自由と速度を提供しています。

液体シリコンゴム(LSR)オーバーモールディング: LSR成形技術が成熟するにつれて、ソフトタッチ、シーリング、および医療用途向けのプラスチックと金属へのオーバーモールディングに使用するのは、そのユニークな特性(生体適合性、広い温度範囲)により成長し続けます。

強化されたシミュレーションソフトウェア: より洗練されたシミュレーションツールを使用すると、エンジニアは材料の流れ、結合強度、残留応力、潜在的な反りをより正確に予測することができ、ツールが削減される前に実質的に設計を最適化できます。

自動化と業界4.0の統合の増加:

挿入配置用のロボット工学:自動化された挿入荷重のための高速で正確なロボットシステムのさらなる進歩により、特に繊細または複雑なインサートの効率と一貫性が向上します。

統合された製造セル:オーバーモールディングラインは、完全に自動化された「ライトアウト」製造環境で、ダウンストリームプロセス(アセンブリ、テスト、パッケージング)とより統合されます。

リアルタイムプロセス制御:リアルタイムの監視と成形パラメーターの適応制御のためのAIと機械学習の活用、品質のさらなる最適化、廃棄物の削減。

デジタルツイン:パフォーマンスを予測し、問題をトラブルシューティングし、操作をリモートで最適化するための製造プロセスのデジタルレプリカの作成。

これらの傾向は、挿入のオーバーモールディングが、あらゆる業界で高度な多機能製品の作成の中心になり、より洗練され、多目的で、中心になる未来を示しています。

それで

インサートのオーバーモールディングを通る旅は、現代の製品デザインの礎石である洗練された非常に価値のある製造プロセスを明らかにしています。パフォーマンスと美学の強化から、コンポーネントの統合や長期コストの削減まで、その能力は変革的です。

キーポイントの要約:

それが何であるか:INSERTオーバーモールディングは、注入型材料で事前に形成されたコンポーネント(挿入)を正確にカプセル化し、単一の統合部品を作成します。

コアプロセス:慎重な挿入準備、金型への安全な配置、正確な材料注入、冷却、排出を含み、多くの場合、効率のために自動化されたシステムを活用します。

デザインは最重要です。成功は、機械的連動機能、均一な壁の厚さ、適切なゲーティング、ドラフト角度などの側面を考慮して、インサートとオーバーモールディングプラスチックの両方の綿密な設計にかかっています。

材料の互換性は重要です。挿入物およびオーバーモールディング材料の選択は、強力で信頼できる結合を達成するための熱、化学、および接着の互換性を説明する必要があります。

結合メカニズム:接着は、主に、堅牢な機械的連動、化学的結合(特に特殊な材料を使用)、またはそれほど一般的ではなく、すべてが綿密な表面の調製によってサポートされていることを通じて達成されます。

幅広いアプリケーション:人間工学の強化と医療機器や消費者製品の敏感な電子機器の保護から、自動車および産業コンポーネントの耐久性と機能の向上まで、オーバーモールディングの汎用性は膨大です。

長所と短所:パフォーマンス、一部の統合、および長期コスト削減に大きな利点を提供する一方で、より高い初期ツール投資と材料の互換性とプロセスの複雑さの慎重な管理が必要です。